МАКРОСТРУКТУРНЫЙ АНАЛИЗ МЕТАЛЛОВ

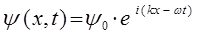

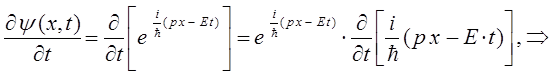

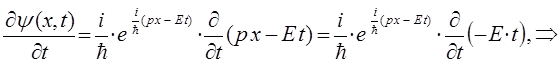

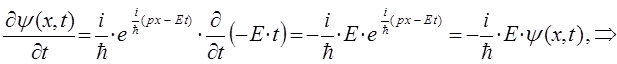

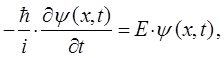

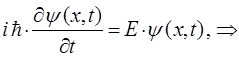

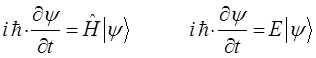

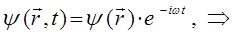

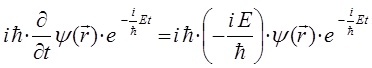

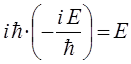

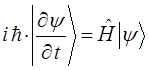

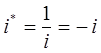

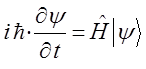

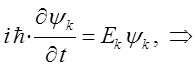

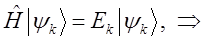

Ранее нами уже было получено нестационарное уравнение Шрёдингера, являющееся центральным уравнением квантовой механики. Оно описывает нестационарные, протекающие во времени процессы. Для получения нестационарного уравнения Шрёдингера, необходимо преобразовать выражение:

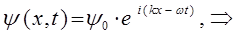

к виду, используя соответствие между импульсом и волновым вектором, энергией и циклической (круговой) частотой, т.е.

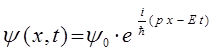

тогда соответствующее выражение для плоской волны де Бройля, с учётом этих условий, после подстановки значений  и

и  , перепишется в виде:

, перепишется в виде:

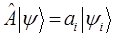

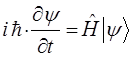

Поскольку гамильтониан есть дифференциальный оператор, то очевидно для нестационарных процессов, его действие при решении задачи на собственные значения оператора будет сводиться к нахождению частной производной по времени от функции  .

.

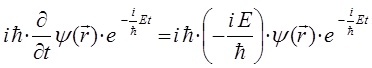

Так, имеем соответственно:

при этом учитывая, что значение амплитуды волны де Бройля  будет находиться и в правой, и в левой частях тождества и как следствие сократится, тогда соответственно:

будет находиться и в правой, и в левой частях тождества и как следствие сократится, тогда соответственно:

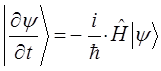

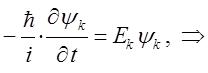

откуда:

Поскольку:

тогда:

учитывая, что:

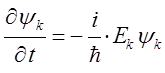

будем иметь соответственно:

постоянство энергии  позволяет сделать замену вида:

позволяет сделать замену вида:

тогда соответственно:

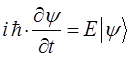

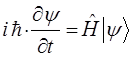

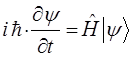

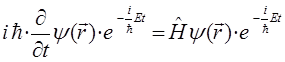

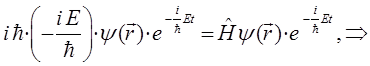

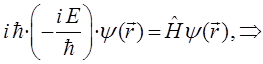

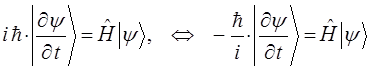

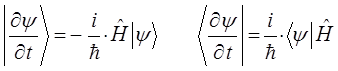

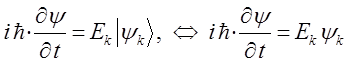

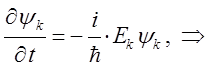

Таким образом, в ходе проделанных выкладок приходим к двум эквивалентным друг другу уравнениям:

Полученные уравнения справедливы для произвольного гамильтониана, допускающего явную зависимость от времени. Уравнение Шрёдингера как линейное дифференциальное уравнение второго порядка в частных производных, имеет бесчисленное множество решений. Из них интерес представляют лишь такие, которые удовлетворяют требованиям регулярности и граничному условию. В обычных задачах квантовой химии при интерпретации свойств и структуры молекул, как правило, важны стационарные (не зависящие от времени) состояния. В стационарных состояниях плотность вероятности, электронная плотность, а также и другие физические величины не зависят от времени. Можно показать, что нестационарное уравнение Шрёдингера:

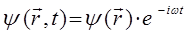

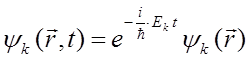

сводится к стационарному (не зависящему от времени) уравнению Шрёдингера. Для этого запишем волновую функцию для электрона, находящегося в стационарном состоянии:

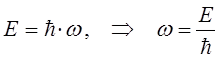

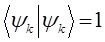

учитывая условия вида:

будем иметь соответственно:

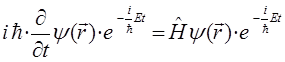

Подставляя данное выражение в нестационарное уравнение Шрёдингера:

будем иметь соответственно:

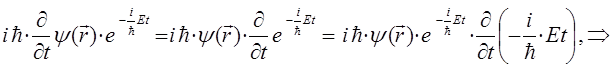

продифференцируем левую часть данного операторного уравнения:

поскольку:

тогда соответственно будем иметь:

учитывая, что:

находим, что:

и, следовательно:

или

Полученное выше нестационарное уравнение Шрёдингера:

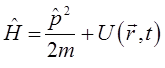

в общем случае справедливо для произвольного гамильтониана, допускающего явную зависимость от времени, например:

описывая эволюцию квантово-механической системы в поле произвольного потенциала  . Из нестационарного уравнения вычисляют зависимость от времени любого среднего значения, а, следовательно, и наблюдаемых, собственных чисел операторов динамических величин.

. Из нестационарного уравнения вычисляют зависимость от времени любого среднего значения, а, следовательно, и наблюдаемых, собственных чисел операторов динамических величин.

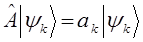

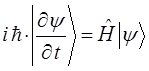

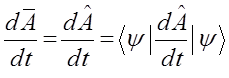

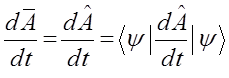

Действительно:

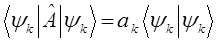

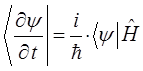

умножая правую и левую части операторного уравнения на бра-вектор  :

:

а также учитывая, что:

будем иметь соответственно:

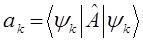

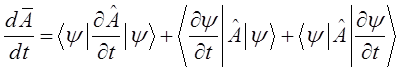

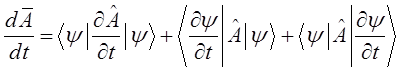

Используя формулу вычисления среднего динамической величины, найдём производную, взятую по времени от выражения:

тогда:

поскольку:

или с учётом того, что:

имеем:

откуда соответственно:

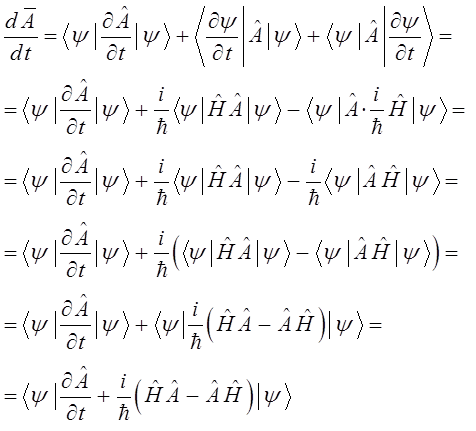

Подставив полученные выше выражения:

в уравнение:

получим:

и таким образом:

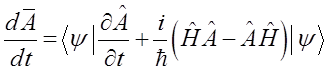

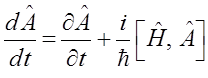

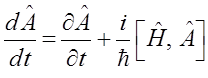

В общем случае, производную  можно воспринимать как среднее от оператора

можно воспринимать как среднее от оператора  , тогда соответственно:

, тогда соответственно:

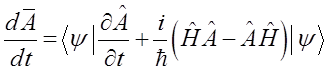

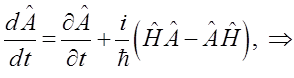

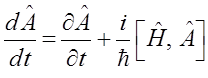

Сравнение выражений:

приводит к выражению:

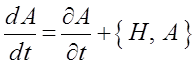

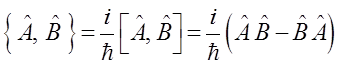

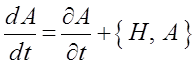

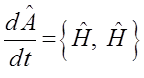

Полученный результат есть аналог классических скобок Пуассона, о которых говорилось в начальных главах данной работы:

Это позволяет, в свою очередь, второй член в выражении:

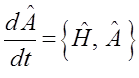

интерпретировать как квантовые скобки Пуассона, определив их равенством:

следовательно, зависимость от времени:

оказывается формально неотличимой от классического аналога данного выражения:

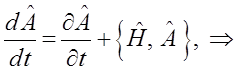

Возможность трактовки коммутационного соотношения как квантовые скобки Пуассона, позволяет переписать первое выражение, представив последнее к виду:

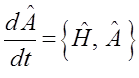

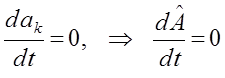

Поскольку наиболее чаще всего явной зависимости от времени нет, т.е.

тогда:

Из полученного выражения становится хорошо видно условие независимости наблюдаемых величин, т.е. собственных чисел  от времени:

от времени:

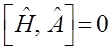

что в свою очередь означает:

Иными словами, в квантовой механике динамическая величина  будет являться интегралом движения лишь в том случае, если оператор

будет являться интегралом движения лишь в том случае, если оператор  коммутирует с гамильтонианом

коммутирует с гамильтонианом  . Теперь мы подошли к принципиальному вопросу квантовой механики – проблеме стационарных состояний. Так, например, если классическая система консервативна, то

. Теперь мы подошли к принципиальному вопросу квантовой механики – проблеме стационарных состояний. Так, например, если классическая система консервативна, то  , а, следовательно, и

, а, следовательно, и  . Действительно, учитывая, что:

. Действительно, учитывая, что:

откуда:

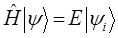

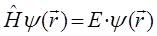

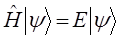

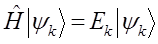

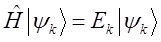

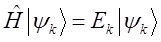

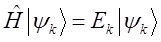

Последнее выражение представляет собой закон сохранения энергии в квантовой механике. Он означает постоянство во времени всех собственных чисел гамильтониана – энергий  , определяемых уравнением:

, определяемых уравнением:

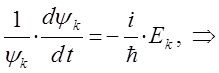

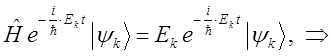

Состояния, энергия которых не зависит от времени, называются стационарными. Сами волновые функции стационарных состояний от времени не зависят. Чтобы установить их вид, заменим правую часть нестационарного уравнения Шрёдингера:

правой частью уравнения:

тогда:

Преобразуя полученное выражение, будем иметь соответственно:

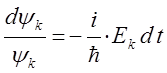

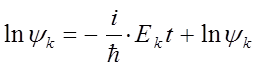

Интегрирование полученного выражения по времени и обозначая постоянную (константу) интегрирования через величину  , будем иметь соответственно:

, будем иметь соответственно:

или после интегрирования полученного выражения:

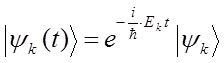

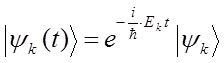

получаем общий вид решения:

где вектор состояния  от времени зависеть уже не будет, определяясь только пространственными координатами. В частности:

от времени зависеть уже не будет, определяясь только пространственными координатами. В частности:

Подстановка полученного общего решения:

в операторное уравнение:

показывает, что:

где время уже не участвует. Действительно, подстановка выражения для  в соответствующее операторное уравнение показывает, что:

в соответствующее операторное уравнение показывает, что:

Следовательно,  удовлетворяют стационарному уравнению Шрёдингера. К подобному выводу мы приходили уже неоднократно – собственно в начале данного раздела и ранее, при обсуждении основных математических подходов и физических аналогий, позволяющих вывести волновое уравнение Шрёдингера, в том числе и вопросов касающихся сведения нестационарного уравнения к стационарному.

удовлетворяют стационарному уравнению Шрёдингера. К подобному выводу мы приходили уже неоднократно – собственно в начале данного раздела и ранее, при обсуждении основных математических подходов и физических аналогий, позволяющих вывести волновое уравнение Шрёдингера, в том числе и вопросов касающихся сведения нестационарного уравнения к стационарному.

МАКРОСТРУКТУРНЫЙ АНАЛИЗ МЕТАЛЛОВ

ЦЕЛЬ РАБОТЫ: изучение методических основ и приемов макроструктурного анализа металлов.

1 ОСНОВНЫЕ ТЕОРЕТИЧЕСКИЕ ПРЕДСТАВЛЕНИЯ

Макроструктура - строение металлов и сплавов, выявляемое невооруженным глазом или лупой (´30) на шлифованных и/или протравленных образцах. Макроструктурный метод позволяет, что важно, одновременно анализировать всю поверхность изучаемого объекта или значительную ее часть. Макроструктуру можно наблюдать на поверхности детали, в изломах, а также на специально подготовленной поверхности образца - макрошлифе, который получают путем шлифования и травления различными реактивами. В результате избирательного растворения металла на поверхности макрошлифа выявляется структура, по которой судят о строении и "поведении" металла в процессе обработки и его качестве. Состав реактивов для травления зависит от природы металла и определяемых целью исследования задач. Например, для выявления структуры слитков и проката из стали различных марок применяют раствор соляной, серной кислот и воды в соотношении 1:2:3 при температуре 95-100ОС. При этом травление проводят в течение 1,5-2 ч погружением макрошлифов в раствор. С целью сохранения структурной картины макрошлифы тщательно промывают в проточной воде и протирают ватным тампоном, смоченным в спирте. Макрошлиф, приготовленный на поверхности сечения детали, часто называют темплетом. Для выявления различных особенностей макроструктуры применяют специальные реактивы.

2 ПРАКТИКА МАКРОСТРУКТУРНОГО АНАЛИЗА МЕТАЛЛОВ

2.1 Макроструктура отливок (слитков)

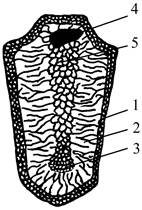

Впервые описание процессов кристаллизации из жидкого состояния на основе макроструктурного анализа дал Д.К.Чернов в 1878 г. Для изучения строения слитка делают продольный и поперечный разрезы, шлифуют и протравливают. При исследовании макрошлифа слитка можно выявить зоны кристаллизации, ликвацию, усадочные раковины, рыхлость, газовые пузыри.

Неравномерное растворение поверхности металла приводит к появлению макрорельефа, который отражает развитие процесса кристаллизации слитка. Наиболее часто можно наблюдать три основные зоны кристаллизации (рис.1): 1 - наружная зона мелких кристаллитов, образующаяся в первые моменты кристаллизации при высокой скорости охлаждения за счет соприкосновения жидкого металла с изложницей; 2 - зона длинных столбчатых кристаллитов (зона транскристаллизации), формирующаяся в результате интенсивного направленного отвода тепла - перпендикулярно стенкам изложницы; 3 - зона равноосных различно ориентированных кристаллитов, образующаяся в центральной части слитка при наименьшей степени переохлаждения и отсутствии интенсивного направленного отвода тепла.

Рис.1 Схема макроструктуры стального слитка: 1,2,3 – зоны кристаллизации; 4 – усадочная раковина; 5 - рыхлость, поры

Рис.1 Схема макроструктуры стального слитка: 1,2,3 – зоны кристаллизации; 4 – усадочная раковина; 5 - рыхлость, поры

| Форма кристаллитов зависит от условий их роста: интенсивности и направления отвода тепла, температуры жидкого металла, а также от наличия примесей, способных быть центрами кристаллизации. Рост кристаллов происходит по дендритной (древовидной) схеме. Д.К.Чернов показал, что с наибольшей скоростью растет ось первого порядка; перпендикулярно к ней, но с меньшей скоростью, - ось второго порядка и т.д. Наибольшая скорость роста осей дендритов происходит по кристаллографическим плоскостям и направлениям решетки с наибольшей плотностью упаковки атомов. Дендриты растут до соприкосновения друг с другом, после чего кристаллизуются межосные пространства и дендриты превращаются в полновесные кристаллиты, имеющие неправильную внешнюю огранку (их называют кристаллитами, или зернами). |

В межосных объемах и на границах кристаллов скапливаются примеси, а также образуются поры из-за усадки. Дендритную форму кристаллов видно на поверхности усадочной раковины и в местах недостаточного подвода жидкого металла, когда образуются только оси дендритов. Д.К.Чернов нашел в усадочной раковине 100-тонного стального слитка крупный дендрит, который имел длину 39 см и массу 3,45 кг.

После кристаллизации металл занимает меньший объем, чем жидкий. Уменьшение объема при переходе металла из жидкого состояния в твердое называется усадкой, в результате усадки внутри слитка образуются усадочные раковины, рыхлость, поры. Усадочные раковины образуются в том месте, где металл кристаллизуется в последнюю очередь. Размер, форма и расположение усадочных раковин зависит от формы слитка, степени раскисления металла и других факторов. В слитке, уширенном к верху, усадочная раковина получается широкой и неглубокой, а в уширенном к низу - глубокой и узкой.

Усадочная рыхлость и поры располагаются обычно под усадочной раковиной, а в тех местах, где сходятся оси дендритов, растущих навстречу друг другу или под углом, образуются межкристаллические пустоты.

Газовые пузыри возникают при кристаллизации в результате выделения газов из расплавленного металла. Их количество зависит от соотношения между скоростями кристаллизации и выделения газа. Газовые пузыри образуются за счет выделения растворенных в металле газов и по форме представляют небольшие сфероидальные или эллипсоидальные полости. Если пузыри расположены внутри слитка и стенки их не окислены, то при ковке или прокатке они завариваются. Если газовые пузыри расположены вблизи поверхности или выходят наружу, то стенки их оказываются окисленными и они не завариваются. Такие пузыри представляют неисправимый порок слитка, так как приводят к образованию трещин и пленок, располагающихся на поверхности и внутри поковок или прокатанного металла.

Ликвацией называется неравномерность слитка по химическому составу. Различают следующие виды ликвации: внутрикристаллитную (дендритную), зональную и по удельному весу.

1 Внутрикристаллитная или дендритная ликвация - неравномерность по составу в пределах одного дендрита. Оси дендритов формируются в первую очередь и содержат больше тугоплавких компонентов и меньше легкоплавких примесей, чем междендритные участки. Степень ликвации в пределах каждого дендрита, например, стали или чугуна, тем выше, чем больше содержание углерода, серы, фосфора и других элементов. Имеет место также межкристаллитная ликвация - неравномерность по составу на границе между дендритами. Длительное пребывание расплавленного металла при высоких температурах способствует выравниванию химического состава и уменьшению степени ликвации. Неравномерность по составу выявляется травлением в виде дендритной структуры.

2 Зональная ликвация - неравномерность по составу между отдельными зонами кристаллизации слитка. Вначале образуются кристаллы относительно чистые от примесей. Они вытесняют в центральную часть слитка наиболее легкоплавкую жидкую фазу, богатую примесями серы, фосфора и легирующими элементами. Центральная часть слитка, кристаллизующаяся последней, содержит повышенное количество примесей.

В железоуглеродистых сплавах сильно ликвируют сера и фосфор. Сера, образуя сульфид FeS, входит в состав легкоплавкой эвтектики, плавящейся при 985ОС.

Зональную ликвацию сульфидных включений можно выявить, если сделать сернистый отпечаток на фотобумаге по методу Баумана. Для этого засвеченную фотобумагу смачивают 5%-ным раствором H2SО4, слегка подсушивают и прижимают к ней исследуемый образец шлифованной поверхностью, выдерживая в течение 2-3 минут, затем фотобумагу снимают, промывают в воде, закрепляют в 10%-ном растворе гипосульфита в течение 5-12 минут и снова промывают в воде. Сущность метода состоит в том, что на тех участках поверхности металла, в которых имеются скопления сернистых соединений FeS и MnS, при взаимодействии с серной кислотой выделяется сероводород, который соединяется с бромистым серебром фотобумаги и образует сернистое серебро темного цвета:

FeS+H2SO4=FeSO4+H2S;

H2S+2AgBr=Ag2S+2HBr.

Образующиеся на фотобумаге темные участки указывают на характер и форму распределения включений сульфидов в железоуглеродистом сплаве (рис.2).

Рис.2. Опечаток по методу Баумана, снятый с микрошлифа поперечного разреза слитка

Рис.2. Опечаток по методу Баумана, снятый с микрошлифа поперечного разреза слитка

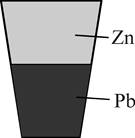

|  Рис.3. Схема макроструктуры слитка сплава системы Pb-Zn с ликвацией по удельному весу

Рис.3. Схема макроструктуры слитка сплава системы Pb-Zn с ликвацией по удельному весу

|

3 Ликвация по удельному весу наблюдается в том случае, когда компоненты, составляющие сплав, и образующиеся фазы имеют большую разницу в удельных весах, например, в сплавах Pb-Zn, Cu-Pb. Фаза с большим удельным весом оседает на дно, а более легкая всплывает на поверхность (рис.3). Для устранения ликвации по удельному весу сплав должен быть тщательно перемешан и быстро закристаллизован.

Макроструктура горячедеформированных металлов

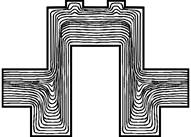

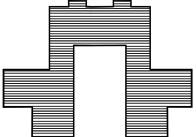

В процессе горячей обработки слитка давлением (прокатка, ковка) меняется его макроструктура: дендриты и пластичные включения (сульфиды, силикаты) вытягиваются в направлении течения металла. Вытянутые дендритные оси и междендритные участки объема образуют совокупность параллельных волокон. Образованные таким образом волокна ясно видны на протравленном макрошлифе (рис.4).

Механические свойства горячедеформированного металла, особенно ударная вязкость, различны в разных направлениях. Если нагружение деталей производится вдоль волокон, то ударная вязкость резко снижается. Обычно стремятся получить такое расположение волокон, чтобы волокна следовали конфигурации изделия и не пересекались.

|

|

| а | б |

Рис.4. Схема макроструктуры поковок коленчатого вала с правильным (а) и неправильным (б) расположением волокон в стали

2.2.3 Макроструктура детали после местной закалки

Часто одна и та же деталь должна иметь различную структуру и свойства по сечению, например, поверхностный слой толщиной 2-4 мм Должен быть закален для получения высокой твердости и прочности, а сердцевина - остаться мягкой. Такая закалка называется местной. С помощью макроструктурного анализа можно определить глубину закалено-

| го слоя. Для этого достаточно отшлифовать поверхность разреза детали и протравить 10%-ным раствором азотной кислоты в воде до проявления закаленной зоны, которая окрашивается в более темный цвет (рис.5). Это связано с наличием в зоне закалки более дисперсной структуры и, как следствие, - с большей поверхностью границ фаз. |  Рис.5.Схема макроструктуры детали после местной закалки

Рис.5.Схема макроструктуры детали после местной закалки

|

Макроструктура изломов

Металлы имеют зернистое строение, которое хорошо видно в изломах. По виду излома можно определить характер разрушения, в чугунах - вид чугуна, в термически обработанных сталях - приблизительно температуру нагрева при термической обработке, глубину закаленного и цементированного слоя и др.

Волокнистый излом соответствует вязкому разрушению, а кристаллический излом - хрупкому разрушению.

Белый чугун имеет светло-серебристый хрупкий излом, обусловленный наличием в структуре большого количества карбида железа - цементита; серый чугун - мелкокристаллический излом серого цвета; ковкий чугун с ферритной металлической основой - мелкокристаллический черный бархатный излом, а ковкий чугун с основой пластинчатого перлита - среднекристаллический блестящий излом; литейный доменный чугун - мелкокристаллический светлый излом.

Инструментальная сталь У10, закаленная от оптимальной температуры 760-780ОС, имеет очень мелкокристаллический матовый фарфоровидный излом.

Перегретая сталь, закаленная от температур 950ОС и выше, обладает крупнокристаллическим изломом. Перегрев - исправимый брак, заключающийся в росте зерен, которые можно измельчить правильной повторной термической обработкой.

Пережженная сталь имеет грубокристаллический излом темного цвета. При нагреве до температур начала плавления (1400ОС) границы зерен окисляются на всю глубину детали. Наличие на поверхности излома цветов побежалости или окалины свидетельствует о неисправимом браке - пережоге.

Многие детали, от которых требуется иметь высокую твердость только поверхностного слоя и вязкую незакаленную сердцевину, подвергаются поверхностной закалке. Глубину закаленного слоя можно определить по излому. Закаленный слой имеет фарфоровидный матовый излом, а сердцевина - кристаллический излом более светлого цвета (например, такой вид излома характерен для напильника)

2.5 Макроструктура сварных соединений

Для макроструктурного анализа сварного соединения разрез делают так, чтобы исследуемая поверхность включала в себя полное сечение сварного шва, зону термического влияния и основной металл, не изменивший свое строение под действием тепла при сварке. После шлифовки и соответствующего травления четко выявляются границы между основным и наплавленным металлом, а также зоной термического влияния.

При сварке всегда имеет место нагрев окружающего шов основного металла, в результате чего образуется зона термического влияния, состоящая из слоя перегретого металла с крупнозернистым строением, за которым идет тонкий слой с мелкозернистым строением, а потом - основной металл. Поскольку крупнозернистая структура имеет пониженную пластичность и ударную вязкость, то после сварки часто производят отжиг для измельчения зерна.

Анализ макрошлифа позволяет выявить процесс кристаллизации сварного шва, глубину и форму провара, зону термического влияния, а также возможные дефекты сварки в виде непроваров, макротрещин, пор, шлаковых включений и др.

Дата добавления: 2015-03-14; просмотров: 1608;