ФФ ФК-20 ФК-40

Новолачная смола......... 100 100 100

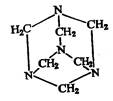

Уротропин..................... 10 10 10

Каучук........................... – 20 40

Сера............................... – 0,6 1,2

Динитрил азобиснзомасляной

кислоты ................................ 1–2 2–5 3–7

Технологический процесс получения пенопластов на основе но-волачных олигомеров состоит из основных стадий: приготовления смеси компонентов (олигомер, порофор, катализатор отверждения) на шаровой мельнице и получения пенопласта путем расплавления, вспенивания и отверждения композиции в форме. При повышении температуры до 80-90 °С новолак размягчается, а при 90-110°С происходит разложение газообразователя и вспенивание массы, заполняющей форму. Для снижения хрупкости пенопласта в его состав вводят бутадиен-нитрильный каучук. В этом случае смесь порошкообразных компонентов вводят на вальцах в предварительно пластицированный каучук. Полученный полуфабрикат в виде пленки дробят на мелкие частицы, которые затем загружают в форму для вспенивания. Для повышения теплостойкости новолачных пенопластов в состав композиции вводят наполнители: алюминиевую пудру, асбест, перлит и др.

При производстве пенопластов на основе резолов используют твердые вещества, выделяющие газы при взаимодействии с кислотами (бикарбонат натрия), или низкокипящие углеводороды (н-пентан, фреоны). Вспенивание происходит за счет тепла, выделяющегося при отверждении олигомеров в присутствии кислот, являющихся катализаторами. По заливочному методу смесь жидкой резол со вспенивающим (легкокипящая жидкость) и отверждающим (смесь соляной и фосфорной кислот с мочевиной) агентами наливают на движущуюся бесконечную ленту, на которой происходит вспенивание и отверждение пенопласта на холоду или при нагревании.

Свойства и применение пенофенопластов. Вспененные пластмассы на основе фенолоформальдегидпых олигомеров отличаются от монолитных фенопластов легкостью, хорошими тепло- и звукоизоляционными свойствами. Для резольных пенопластов кажущаяся плотность составляет 30-200 (чаще 40-80), а для новолачных 180-300 кг/м3. Недостатком вспененных фенопластов является их низкая ударная вязкость: 0,06-0,16 для резольных и 0,2-2,2 кДж/м2 для новолачных. Они отличаются хрупкостью, для снижения которой в состав композиций вводят термопластичные полимеры (поливинилацетатная эмульсия, поливиниловый спирт, поливинилбутираль). Для получения высокопрочных пенопластов добавляют нитриты металлов и амины: анилин, метиламин, диметиламин, гексаметилендиамин, карбамид. При взаимодействии этих веществ с нитритами выделяются азот и кислота, способствующие одновременно и вспениванию массы, и отверждению олигомера.

Выпускаются пенопласты в виде плит, листов и изделий разнообразных размеров и конфигураций.

Пенофенопласты находят широкое применение в судостроении, радиотехнической промышленности и строительстве. Они используются для тепло- и звукоизоляции, в качестве заполнителя в легких армированных и трехслойных конструкциях. Пенопласт, модифицированный бутадиен-нитрильным каучуком, благодаря повышенной прочности к ударным нагрузкам с успехом применяется в качестве силового и демпфирующего заполнителя в изделиях, подвергающихся вибрации, особенно в изделиях цилиндрической и конической формы, где другие пенопласты в процессе усадки дают трещины.

Сотофенопласты – газонаполненные фенопласты сформированные в виде закономерно чередующихся ячеек определенной формы (шестигранной, квадратной, прямоугольной или др.) в форме сот, получаемые склеиванием гофрированных листов, изготовленных прессованием листового наполнителя, пропитанного ФФО.

При получении сотопластов по одному из методов пропитанную раствором резольной смолы и высушенную бумагу или ткань (хлопчатобумажную или стеклянную) гофрируют в пресс-форме открытого типа при небольшом давлении и таких температуре и выдержке, которые обеспечивают степень отверждения связующего 80–85%. Полученные заготовки укладывают одну на другую в специальном приспособлении со строгой фиксацией так, чтобы образовались сотовые ячейки. После этого пакет помещают в поле токов высокой частоты, где за счет диэлектрического нагрева происходит так называемая химическая сварка заготовок – соединение их друг с другом. После сварки блок подвергают термообработке для окончательного отверждения связующего. Охлажденный блок разрезают на листы требуемой толщины, к которым приклеивают несущую обшивку.

Кажущаяся плотность сотофенопластов 60-140 кг/м3. Их используют в качестве заполнителей при изготовлении легких и прочных многослойных (обычно трехслойных) конструкций с наружными несущими обшивками из листов металла, слоистого пластика или фанеры в самолето- и судостроении.

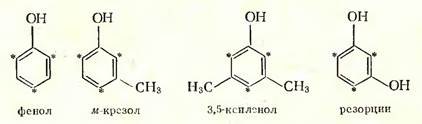

резорцин

(Ф1)

(Ф1)

(Ф2)

(Ф2)

( Ф3)

( Ф3)

(Ф4)

(Ф4)

где п = 4-8.

Ф5)

(Ф6)

(Ф6)

(Ф7)

(Ф7)

(Ф8)

(Ф8)

где т = 4-10; n = 2 -5.

(Ф9)

(Ф9)

(Ф10)

(Ф10)

(Ф11)

(Ф11)

(Ф12)

(Ф12)

(Ф13)

(Ф13)

:

(Ф14)

(Ф14)

Описание технологического процесса. Технологическая схема процесса представлена на рис. 16.1. Формалин и фенол из емкостей 1,2 цехового отделения подготовки сырья насосами подают в весовые мерники 3,4, из которых самотеком через сетчатый фильтр 6 они поступают в конденсационно-сушильный реактор 7 объемом 5-10 м3, изготовленный из нержавеющей стали или биметаллов. Реактор снабжен мешалкой якорного типа, рубашкой для обогрева и охлаждения и трубчатым холодильником 8. В период поликонденсации сырья он работает в замкнутом цикле (как обратный): пары воды, формалина и фенола в нем конденсируются и возвращаются обратно в реактор. В период сушки олигомера все летучие вещества после охлаждения в холодильнике конденсируются и собираются в сборнике 9. При перемешивании реакционной смеси мешалкой в реактор 7 из мерника 5 поступает концентрированная соляная кислота до достижения рН смеси 1,6-2,3 в зависимости от марки олигомера. Обычно сначала загружают только часть кислоты, требующейся по рецептуре. При использовании в качестве катализатора щавелевой кислоты ее в виде водного раствора через мерник-дозатор 5 подают в реактор. Температуру в реакторе к этому времени поднимают до 40 °С и подают воду в холодильник 8, включаемый как обратный. Поликонденсацию проводят при кипении смеси 98-100 °С и перемешивании ее мешалкой (0,5 об/с) в течение 1,5-2 ч в зависимости от марки олигомера. Периодически для поддержания необходимой скорости реакции в реактор загружают порциями оставшуюся часть кислоты. Об окончании поликонденсации судят по вязкости олигомера. Для сушки олигомера, содержащего до 20 % воды, около 10 % фенола и до 3 % формальдегида, холодильник 8 переключают на прямой и постепенно, во избежание сильного вспенивания, создают вакуум 0,03-0,04 МПа. В рубашку аппарата подают пар давлением 1-2 МПа. После отгонки основного количества летучих продуктов и надолигомерной воды, собираемой в сборнике 9, температура олигомера начинает повышаться. Процесс сушки ведут при 100-130 ºС до достижения определенной температуры каплепадения, характерной для каждой марки олигомера. Надолигомерная вода (650 кг на 1 т смолы), содержащая около 3 % фенола и 2,5 % формальдегида, из сборника 9 подается на обесфеноливание, а олигомер из реактора 7 сливается в промежуточную емкость 11, где поддерживается температура 90-130 °С и затем подается в гранулятор 12 и после грануляции охлаждается воздухом и поступает на склад.

Рис.16.1 – Схема производства новолачных олигомеров периодическим методом: 1 – емкость-хранилище формалина; 2 – емкость-хранилище фенола; 3,4,5 – мерники-дозаторы; 6 – фильтр; 7 – реактор; 8 – холодильник; 9 – сборник конденсата; 10 – вакуум-насос; 11 – промежуточная емкость для смолы; 12 – гранулятор.

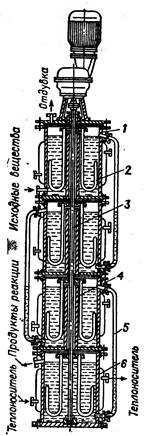

Рис. 16.2 – Устройство четырехцаргового реактора:

1 – царга; 2 – мешалка; 3 – вал; 4 – патрубок; 5 – переточная труба; 6 – рубашка.

Описание технологического процесса. Приготовленная в смесителе 3 смесь фенола, формалина и части соляной кислоты, поступает в верхнюю царгу трех- или четырехсекционного реактора (колонны) 1 (рис. 16.3). Остальную соляную кислоту подают непосредственно в каждую царгу. Процесс протекает при 98-100 ºС (температура кипения смеси). Частично прореагировавшая смесь из первой царги поступает по переточной трубе в нижнюю часть второй царги и, достигнув верхней части царги, перетекает в нижнюю часть третьей царги и т. д. Из последней царги выходит водно-смоляная эмульсия, которая разделяется во флорентийском сосуде 8 (или на сепараторе). Верхняя (водная) часть поступает на дополнительное разделение в отстойник 7, откуда отделившуюся воду направляют на очистку, а смоляную часть соединяют с водной смолой из флорентийского сосуда 8 и шестеренчатым насосом 9 подают в трубчатый сушильный аппарат (теплообменник) 5. По межтрубному пространству теплообменника проходит обогревающий пар давлением 2,5 МПа, а внутри труб – смола, подогреваемая до 140-160 °С. Теплообменник 5 работает в режиме, при котором смола перемещается по стенкам труб в виде тонкой пленки, что способствует удалению из нее летучих веществ. Смесь смолы и летучих веществ поступает в смолоприемник-стандартизатор 6, где смола отделяется от летучих веществ (воды, фенола и др.), которые конденсируются в холодильнике 4. Образовавшийся конденсат возвращается в цикл – в смеситель 3. Расплавленная смола из смолоприемника сливается на полый барабан 10, охлаждаемый изнутри и снаружи водой. Частично охлажденная пленка смолы снимается с поверхности барабана и направляется для окончательного охлаждения и испарения воды на транспортер 11. Сходящую с транспортера измельченную смолу загружают в бумажные мешки или вакуум-транспортом направляют в смеситель для совмещения с необходимыми добавками.

Рис. 16.3 – Технологическая схема производства НО непрерывным способом: 1 – реактор (колонна); 2, 4 – холодильники; 3 – смеситель; 5 – сушильный аппарат (теплообменник); 6 – смолоприемник; 7 – отстойник; 8 – флорентийский сосуд; 9 – насос; 10 – охлаждающий барабан; 11 –транспортер.

Дата добавления: 2014-12-16; просмотров: 1437;