СХЕМИ ЗАБЕЗПЕЧЕННЯ РОБОТИ ПЕРВИННИХ ДВИГУНІВ ДЕС

Дизельна електростанція крім основних агрегатів, зазначених у розділі 4, також включає:

Ø систему охолодження дизеля з насосами, баками та трубопроводами;

Ø систему живлення дизеля паливом з паливними баками, паливними насосами та паливними трубопроводами;

Ø систему мащення дизеля з масляним баком, масляним насосом, масляним радіатором та маслопроводами;

Ø систему передпускового підігріву дизеля з підігрівниками та опалювально-вентиляційною установкою;

Ø щит керування, захисту та сигналізації з комплектом з’єднувальних кабелів;

Ø акумуляторну батарею для системи пуску, керування та сигналізації.

Система паливопостачання ДЕС включає пристрої для приймання, зберігання та підготовки дизельного палива. Паливосховище може бути наземним, напівпідземним або підземним. Рідке паливо зберігається в цистернах. Відповідно до фізико-хімічних властивостей та прийнятої схеми підготовки палива застосовують відстійники, сепаратори, резервні фільтри, витратні баки, підігрівальні пристрої. Згідно з протипожежними нормами в машинному залі допускається розміщувати витратні баки для палива та мастила, фільтри та інші резервуари, якщо їх сумарна ємкість не перевищує 5 м3. Якщо їх сумарна ємкість більше 5 м3, то все обладнання системи паливопідготовки та витратні баки обладнують в окремому приміщенні, що відокремлено від машинного залу вогнетривкою стіною.

На резервних та аварійних ДЕС при використанні палива, що не потребує складної підготовки, витратні баки та фільтри розміщують у машинному залі на кронштейнах.

Витрата палива ДЕС. Питома витрата палива (кг/(кВт·год) при номінальній потужності двигуна з врахуванням ККД генератора ηген визначають за формулою:

bст.н.=gе.н./ηген

де bст.н.—номінальна витрата палива.

Річна витрата палива Врст ,кг, станцією становить:

Вст.=хbст.н.Nе.н.Мmin+(1-х)bст.н.Wрвир,

де х—коефіцієнт холостого ходу (х= 0,17...0,02); Мmin— мінімальна кількість машиногодин, необхідна для покриття, річного графіка навантажень, год, Wрвир—річна кількість виробленої електроенергії, кВт·год. Величину Мmin визначають як суму годин роботи окремих електрогенераторів ДЕС згідно з річним графіком електронавантаження.

При складанні замовлення на поставку палива для ДЕС необхідно додатково врахувати .непродуктивні витрати палива: на пуск двигуна — 1 %; на втрати при навантаженні та транспортуванні —1 %; якісні втрати— 1 %. На станції має бути запас палива достатній дляїї роботи протягом місяця в період максимального навантаження.

Система маслозабезпечення станції. Резервуари з мастилом, як правило, розміщують разом з паливними резервуарами. Масляні резервуари обладнують підігрівником для підігрівання мастила до 40...45 °С. Для ДЕС потужністю до 500 кВт запас масла можна зберігати в машинному залі в бочках.

Залежно від потужності дизелів і витрати масла його залив і заміну виконують за допомогою насосів або вручну. Місткість витратних баків для масла визначають із розрахунку 50...200 год роботи дизеля, або приймають рівною ємкості мастильної системи двигуна.

Річну витрату масла Gрм розраховують за формулою:

Gрм=Gгодмτ+Gзлм,

де Gгодм—годинна витрата масла, т/год; τ—річна тривалість роботи дизеля, год; Gзлм— кількість масла, злитого з картера дизеля за рік, т.

Годинну витрату масла Gгодм, т/год, визначають за формулою:

Gгодм=bе.м.Nе.н.·10-3,

де bе.м.—питома витрата масла згідно технічної характеристики дизеля, кг/кВт·год, Nе.н.—номінальна потужність дизеля, кВт.

Кількість масла, що зливається з картера дизеля протягом року визначають за формулою:

Gзлм=Gдвмt/Z,

де Gдвм— кількість масла, що циркулює в мастильній системі дизеля, т; Z — нормативна кількість годин роботи дизеля без заміни масла, год.

Якщо річна тривалість роботи дизеля t приймалась рівною Мтіп, то одержану величину Gрм збільшують на 15...20 %.

На станції має зберігатись запас мастила не менш ніж на 30 діб роботи усіх її дизель-генераторів.

Водопостачання ДЕС. Для надійної довговічної роботи дизелів велике значення має підтримання їх оптимального температурного режиму.

Схема технічного водопостачання дизелів ДЕС залежить як від конструкції системи охолодження двигунів, так і від кількості та якості води, що може бути використана для цієї мети.

Проточне охолодження застосовують на станціях малої потужності, де витрата води невелика. Перевагою двоконтурної системи в порівнянні з одноконтурною є зменшення загальної витрати води, відсутність хімічної очистки та менше накипоутворення в водяній сорочці охолодження двигуна. Однак двоконтурна система потребує додаткового обладнання (теплообмінники) і більших енергетичних затрат на циркуляцію холодоносія в системі.

Для дизелів середньої та великої потужності найчастіше використовують циркуляційну систему водяного охолодження. Крім зменшення загальних витрат води ця система дозволяє підтримувати більш високий температурний режим дизеля, що позитивно впливає як на його робочий процес, так і на роботу системи мащення.

Одноконтурна система і первинний контур двоконтурної системи можуть бути замкненими або розімкненими.

Розімкнений контур забезпечує високу надійність роботи системи. У випадку використання замкненого контура для контролю його роботи необхідно встановлювати контрольні лійки або пробні крани, шайби та дифманометри.

У технічних умовах заводу-виготівника дизеля вказують питому витрату води bв, м3/кВт, для певної різниці температур на вході і виході з системи охолодження двигуна.

Годинну витрату води Qгодв, м3/год,на охолодження двигунів ДЕС номінальною потужністю кожного Nе.н., кВт, визначають за формулою:

Qгодв=bвNе.нn,

Розрахункову подачу водяного насоса системи охолодження двигунів ДЕС, м3/год, визначають з врахуванням 15...20 %-го запасу.

Qв.н = (1,15...1,20)Qгодв

Річна витрата води Qрв, м3/рік:

Qрв=bвWвир.

Система пуску двигунів ДЕС. Пуск дизелів невеликої потужності провадять за допомогою електростартера або стисненим повітрям, що подається в циліндри з пускових балонів стисненого повітря.

Пуск двигунів стисненим повітрям є основним для тихохідних дизелів середньої та великої потужності і резервним—для швидкохідних дизелів потужністю 60...220кВт.

Система очистки повітря. Як правило, фільтрують тільки те повітря, що надходить в двигуни ДЕС, встановлюючи повітряний фільтр на приймальній частині повітропровода. Повітряні фільтри бувають ударного типу, сухі, тканинні, з масляними ваннами.

Повітря, що витрачається двигунами, забирається з машинного залу, що сприяє вентиляції машинного залу.

Фільтри можуть встановлюватись на даху будівлі ДЕС, у стіні, в середині будівлі, зовні. Варіант установки фільтра на даху будівлі ДЕС сприяє забору більш чистого повітря.

Система випуску відпрацьованих газів. Випускні трубопроводи дизелів повинні бути за можливістю короткими, з мінімальною кількістю поворотів та згинів. У зв'язку з цим глушники розміщують вздовж поздовжньої стіни машинного залу.

З випускного трубопроводу відпрацьовані гази спрямовуються в металевий глушник випуску. Глушником може також бути цегляна або бетонна камера. Випускна труба глушника повинна виводитись вище даху ДЕС на висоту не менше — 750 мм. Розміри глушника визначають, виходячи з умови, що на 1 кВт потужності двигуна має бути 4...7 л об'єму глушника.

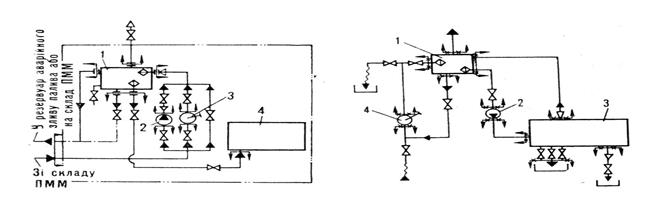

Схема паливної системи (рис. 7.4) включає витратний бак палива 1, електронасос підкачки палива 2, насос ручної підкачки палива 3. Витратний бак палива місткістю 850 л розрахований на безперервну роботу дизеля на номінальній потужності протягом 5,5 год. Заповнення витратного бака паливом здійснюється електронасосом 2, або ручним насосом 3 з підземного паливного резервуара. Поповнення витратного бака паливом може виконуватись автоматично при включенні паливного електронасоса за сигналом реле рівня палива. До дизеля 4 паливо з витратного бака надходить самопливом. Передбачено аварійний злив та перелив палива з витратного бака в підземний.

Рисунок 7.4. Принципова схема Рисунок 7.5. Принципова схема

Дата добавления: 2014-12-16; просмотров: 1226;