Принцип роботи машини СБМ-3У.

3. Експлуатація збійочно-бурових машин згідно ПТЕ.

4. Технічне обслуговування.

5. ПБ при експлуатації.

Лекція №10

Тема лекції: Типи та класифікація виймальних машини.

План лекції

1. Короткі відомості про врубову машину.

2. Призначення, класифікація та типи виймальних машин.

3. Основні вузли та їх призначення.

4. Технологічні схеми роботи.

5. Вузькозахватна виїмка вугілля.

Література

[1]. c. 68-73

4. Технологічні схеми роботи.

НАЗНАЧЕНИЕ, КЛАССИФИКАЦИЯ, ТЕХНОЛОГИЧЕСКИЕ СХЕМЫ.

Технологический цикл работ по добыче угля в длинном очистном забое состоит из трех основных процессов: выемки угля (разрушение и погрузка), доставки его из забоя к погрузочному пункту в штреке, крепления и управления горным давлением. Соответственно этому каждый процесс выполняется выемочной и доставочной машинами и механизированной крепью. К выемочным машинам, осуществляющим разрушение угля механическим способом посредством исполнительных органов, относятся врубовы? машины, очистные комбайны, струговые установки (о последних см. раздел третий, гл. 4).

Врубовая машина (рис. 7.1, а) предназначена для механизации одного процесса — зарубки. Она состоит из следующих сборочных единиц (частей): электродвигателя 4; механизма перемещения 3; тягового органа, состоящего из барабана 2 и каната /; передаточного механизма (трансмиссии) 5; исполнительного органа — бара 6 с режущей цепью; расштыбовщика 7. Кроме того, врубовая машина («Урал-33») имеет дистанционное управление, местное электроосвещение, сигнализацию, средства пылеподавления (орошение).

Врубовая машина работает по односторонней технологической схеме, перемещаясь при зарубке в одном направлении и осуществляя холостой перегон в обратном. При этом она перемещается по первой от забоя дороге, по второй расположен забойный конвейер, а третья предназначена для перемещения людей. Врубовая машина при зарубке подрезает своим баром (рамой) а режущей цепью массив угля обычно у почвы пласта, образуя зарубную щель. Подрезанный массив угля разрушается посредством буровзрывных работ. После этого производится навалка разрушенного угля на забойный конвейер. Врубовая машина вдоль забоя перемещается посредством каната длиной 20— 25 м, один конец которого прикреплен к упорной стойке /, а второй наматывается на барабан 2 Врубовые- машины, имевшие в двадцатых — сороковых годах широкое применение, теперь почти полностью вытеснены более эффективными выемочными машинами — очистными комбайнами. Еще изготавливающиеся в небольшом количестве Копейским машиностроительным заводом им. С. М. Кирова врубовые машины «Урал-33» представлены нами в предыдущем издании учебника [27 ].

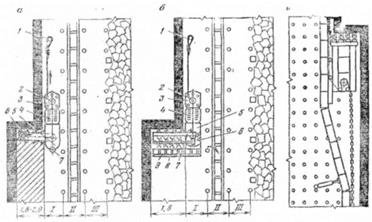

Рис. 7.1. Технологические схемы выемки угля широкозахватными выемочными машинами:

а— врубовой машиной; б — очистным широкозахватным комбайном.(типа «Донбасс-ТГ»,-«Кировец»); в — очистным широкозахватным комбайном2КЦТГ

Очистные комбайны — это комбинированные машины, которые одновременно механизируют два, три процесса — разрушение угля (зарубку, отбойку) и погрузку его на забойный конвейер. Различают комбайны широко- и узкозахватные. Первые имеют ширину захвата исполнительного органа условно более 1 м (обычно 1,6; 1,8; 2 м), вторые— 1 м и менее.

Широкозахватные комбайны (рис. 7.1, б) выполняются обычно на базе врубовой машины путем конструктивного изменения ее исполнительного органа и трансмиссии к нему. Поэтому они работают при сохранении прежней односторонней технологической схемы выемки угля при наличии в лаве тех же трех дорог: машинной, конвейерной и для прохода людей. К существенным недостаткам односторонней схемы выемки угля следует отнести большую непроизводительную затрату времени на подготовку комбайна к спуску в верхней части лавы, затем на спуск и подготовку к работе в нижней части лавы. На выполнение этих непроизводительных операций обычно затрачивается одна смена.

Для примера на рис. 7.1, б показаны структурная и технологическая схемы широкозахватного (1,6 м) комбайна «Донбасс-1 Г», ранее имевшего широкое применение.

Здесь обозначения /—5 имеют соответственно прежние наименования, 6 — расштыбовщик; 7 — комбинированный исполнительный орган (кольцевой бар с отбойной штангой и дисками 8); 9 — прицепной кольцевой грузчик.

Горловский машиностроительный завод им. С. М. Кирова продолжает изготовление в небольших количествах широкозахватных (1,6 м) комбайнов «Кировец» и 2КЦ1Т для тонких (0,6—0,8 м) пологих пластов. Комбайн «Кировец» в отличие от комбайна «Донбасс-1 Г» имеет кольцевой бар без отбойной штанги с дисками, а кольцевой грузчик, имеющий цепь с консольными скребками, выполнен в двух вариантах: либо прицепным, кольцевым подобно грузчику комбайна «Донбасс-1 Г», либо в виде расположенной в заднем ручье кольцевого бара одношарнирной кольцевой цепи с одноконсольными скребками.

Комбайн 2КЦТГ (рис. 7.1, в) отличается устройством и технологической схемой выемки угля. Исполнительный орган состоит из четырех буровых коронок и оконтуривающего кольцевого бара с режущей цепью. Перемещается комбайн посредством гидравлического механизма подачи и цепи, растянутой по лаве и закрепленной по концам. Комбайн работает в лоб уступа забоя сбоку забойного конвейера п; двусторонней схеме, т. е. в двух направлениях с разворотом на 180° по концам лавы и перестановкой при этом резцов и направляющей лыжи. Эти непроизводительные операции являются продолжительными, к тому же они могут осуществляться только при устойчивой кровле и угле падения пласта не более 15°. Поэтому двусторонняя схема выемки не получила распространения.

В настоящее время широкозахватные комбайны почти полностью вытеснены более совершенными узкозахватными. Из широкозахватных комбайнов в производстве осталось только два типа — «Кировец» и 2КЦТГ. Эти типы машин достаточно подробно представлены в предыдущем издании учебника и здесь не рассматриваются.

5. Вузькозахватна виїмка вугілля.

Узкозахватный комбайн (рис. 7.2} является основной выемочной машиной современного очистного комплекса с передвижной механизированной крепью, но может применяться также и с индивидуальной крепью.

В зависимости от угла падения пласта .различают узкозахватные комбайны, предназначенные для выемки угля при разработке пологих и наклонных (до 35°) пластов, когда необходимы средства доставки угля из лавы, и свыше 35°, когда они не требуются, так как разрушенный уголь перемещается самотеком по почве пласта (см. гл. 18).

В зависимости от мощности пласта различают узкозахватные комбайны, предназначенные для выемки угля из пологих пластов мощностью 0,6—5 м. В зависимости от этого технологические схемы их работы различны. При мощности пласта 0,8 и и выше комбайн осуществляет выемку угля, перемещаясь по раме забойного передвижного конвейера, расположенного у забоя на первой дороге (рис. 7.2, а). По такой основной технологической схеме работает большинство .узкозахватных комбайнов на пологих и наклонных (до 35°) пластах мощностью до 5 м при выемке угля в один слой.

При мощности пласта 0,6—0,8 м стесненное рабочее пространство тонкого пласта непозволяет размещать комбайн на раме забойного конвейера, а поэтому он располагается

1) комбайн осуществляет выемку угля в лоб уступа забоя» перемещаясь сбоку конвейера со стороны его забойной части, например комбайн КЮЗ (рис. 7.2, б);

2) комбайн перемещается своим корпусом по желобу, при крепленному к конвейеру со стороны выработанного пространства, например комбайн МК6/М, I типоразмер (рис. 7.2, в).

Структурная схема наиболее распространенных узкозахватных комбайнов, работающих с рамы забойного конвейера в условиях пологих пластов, при одностороннем расположении шнекового исполнительного органа (1К101, 2К.52М, 2К.52МУ) состоит из сборочных единиц, связанных между собой следующим образом (см. рис. 7.2, а).

От вала электродвигателя Д крутящий момент передается через передаточный механизм ПМ исполнительному органу ИО, который осуществляет разрушение массива угля и одновременно его погрузку на забойный конвейер. Для последней цели используются простые по конструкции погрузочные устройства ПУ — подпорные щитки. От второго выводного конца вала электродвигателя Д крутящий момент передается механизму перемещения (подачи) МП, а от него тяговому органу — приводной звезде и калиброванной цепи, растянутой вдоль лавы и закрепленной по концам на головках забойного конвейера. При бесцепной подаче тяговым органом является зубчатое колесо-рейка, закрепленная на борту забойного конвейера. Комбайн имеет пуско-регулирующие устройства, пылеподавляющее и другие вспомогательные устройства.

При многодвигательных комбайнах, а также при двустороннем расположении исполнительных органов, при вынесенной из корпуса комбайна системе перемещения структурные схемы могут быть и другими, учитывающими особенности комбайна.

Отличительными особенностями современной техники и технологии узкозахватной выемки угля являются:

применение забойного изгибающегося или цельнопередвижного скребкового конвейера, передвигаемого в новое положение гидродомкратами в бесстоечном призабойном пространстве, кровля которого надежно поддерживается перекрытиями передвижной механизированной крепи (или шарнирными верхняками индивидуальной металлической крепи);

совмещение конвейерной дороги с машинной, что позволяет иметь в лаве две дороги, а не три, как при широкозахватной выемке, и уменьшить за счет этого на одну треть площадь поддерживаемой кровли;

совмещение во времени всех основных процессов в лаве (выемки, доставки, передвижки конвейера, крепления и управления горным давлением) и осуществление циклично-поточной организации работ;

сокращение до минимума непроизводительных операций в лаве путем применения основном челноковой схемы работы без перемонтажа комбайна по концам лавы;

перемещение комбайна по калиброванной цепи, растянутой вдоль забоя лавы и закрепленной концами на головках забойного конвейера, а в последнее время бесцепной подачи;

применение кабелеукладчика;

использование самозарубывающихся комбайнов и забойных конвейеров с вынесенными в штреки приводами, что позволило избежать проведения ниш;

интенсификация процесса выемки угля за счет увеличения скорости перемещения комбайна (до 10 м/мин) с бесступенчатым автоматическим регулированием ее в широких пределах в зависимости от сопротивления угля резанию, что достигается применением авторегулятора;

улучшение санитарно-гигиенических и комфортных условий труда благодаря применению комплекса мероприятий по пылеподавлению, дистанционного управления комбайном, в том числе радиоуправления в пределах видимости, местного освещения, телефонной связи машиниста комбайна g погрузочным пунктом и др.;

повышение техники безопасности работ путем применения очистных комплексов с механизированными передвижными крепями с надежным перекрытием и поддержанием кровли, с групповым автоматизированным управлением передвижкой секций крепя в лаве и др.

Таким образом, узкозахватная выемка угля является основным технически прогрессивным направлением в развитии комплексной механизации очистных работ. Она вносит качественные изменения в технологию добычи угля, позволяет увеличить нагрузку на лаву и повысить производительность труда, осуществить концентрацию и интенсификацию горных работ, улучшить условия труда и повысить технико-экономические показатели работы участков и шахт.

Контрольні питання

Дата добавления: 2014-12-15; просмотров: 2069;