Дәріс.Металды сымдау (волочение).Сымдау процесінің міндеті және шығарылатын бұйым сортаменті

Металды сымдаумен өңдеу, яғни шығатын өлшемі бастапқы өлшемінен кіші тесік арқылы шыбықты тартажону металлургия, кабель және машинажасау өнеркәсіптерінде кеңінен қолданыс тапқан. Сымдау арқылы ең аз диаметрі 0,002 мм сым, 100 мм дейін шыбықтар (дөңгелек қималы ғана емес) және диаметрі шағын, қабырғасы жұқа құбырларды өндіруге болады. Сымдау арқылы химиялық құрамы әртүрлі болаттарды және барлық түсті металдар (алтын, күміс, мыс, алюминий және т.б.) мен олардың қорытпаларын өңдеуге болады. Сымдау арқылы алынған бұйымдардың сыртқы беттерінің сапасы жоғары және көлденең қимасының өлшемі өте дәл болады. Сымдау процесі көбінесе бөлме температурасы жағдайында орындалады. Бұл кезде металдардың көбісі қақталуға (наклеп) ұшырайды. Осы қасиетті термиялық өңдеумен бірге металдың механикалық қасиетін жақсартуға пайдаланады.

Сымдау металды механикалық кесіп өңдеуден (жону, жонғылау, қыру және т.б.) мүлде басқаша, мұнда металл жоңқалары күйіндегі қалдықтар қалмайды, ал процесс өнімдірек және еңбексиымдылығын аз қажет етеді.

Сымдау арқылы басқа тәсілдермен өндіру мүмкін емес (мысалы, жұқа бұйымдар, өте ұзын шыбықтар) іші қуыс және көлденең қимасы күрделі тұтас бұйымдарды шығаруға болады.

Сымдау жағдайына сымдау тесігінің пішінін таңдау көп әсер етеді, өйткені ол металдың деформациялан жағдайын және жұмыстық беттердің дұрыс майлану мүмкіндігін анықтайды. Үйкеліске қарсылықтың және сымдауға қажетті күштің күрт төмендеуі қарапайым сымдауышты роликті (дискілі) сымдауышпен ауыстырғанда байқалады. Алайда, роликті сымдауышты қолдану оның құрылымдық күрделілігімен шектеледі.

Қуыс бұйымдарды сымдау барысында тұтас шыбықтарды сымдап өңдегендегі жалпы құбылыстар көбірек байқалады. Бірақ кейбір өзгешеліктер де бар, ол қуыс бұйымдарды алудың сұлбасымен анықталады.

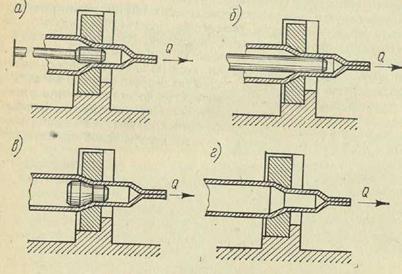

Құбырды сымдауды қысқа жылжымайтын құралбілікпен (51-сурет, а), ұзын қозғалмалы құралбілікпен (51-сурет, б), қалқымалы құралбілікпен (51-сурет, в) және құралбіліксіз (51-сурет, г) жүргізуге болады. Құралбіліксіз сымдау кезінде құбырдың сыртқы және ішкі диаметрінің кішіреюі байқалады. Деформация ошағының пішіні мен диаметрінің өзгеру дәрежесіне байланысты құбыр қабырғасы өзгеріссіз сақталуы, қалыңдауы немесе жіңішкеруі мүмкін. Бұл жағдайда кремелену шамасы едәуір мәнге жетуі мүмкін. Мысалы, қозғалмалы ұзын құралбілікпен сымдау кезінде кремелену мәні 2 немес одан да жоғары болады. Қалқымалы құралбілікпен сымдау негізінен мыс құбырларын өндіруде кеңінен таралған. Сымдаудың бұл тәсілінің бірқатар артықшылықтары бар. Құбыр ұзындығының шектеусіз болғандығына байланысты, оны атанаққа бумалап орауға болады, бұл қысқыштармен қысуға арналған алдыңғы үшкірленген ұшына кететін металл шығынын азайтады және қосалқы операцияларға кететін уақытты үнемдейді.

51 – сурет Құбырды сымдау тәсілдері

Сымдайтын орнақ құрылымы.Бастапқы бұйымның өлшемдері мен қима пішінін өзгерту мақсатында шыбықты тесік арқылы тартажону кезіндегі металдың плстикалық деформациялануын қамтамасыз ететін машиналарды сымдайтын орнақтар деп атайды. Олардың негізгі элементтері болып сымдағыш құрал мен тартқыш құрылғы табылады. Сымдайтын орнақтың жұмыс принципі тартқыш құрылғының жұмыс сипатымен анықталады. Орнақтар металды түзусызықты тартажонатын (шынжырлы, төрткілдешті, гидравликалық және т.б.) және атанаққа орайтын (атанақты) болып келеді. Машиналардың алғашқы типі пішінді бұйымдарды сымдауға қолданылады, өйткені оларды олардың көлденең қимасының үлкендігіне немесе қима пішінінің бұзылып кетуі қауіпіне байланысты бумаға орау мүмкін емес. Атанақты сымдайтын орнақтар сымды сымдауға, сонымен қатар қара және түсті металды тұтас және қуыс бұйымдарды (егер олардың көлденең қимасы өзгеріске ұшырамайтын болса) сымдауға арналған.

Түзусызықты сымдайтын орнақтарды көбінесе шынжырлы қылып жасайды. Мұндай орнақтардың (52-сурет) негізгі элементтеріне тұғыр 3, шексіз шынжыр 2, қарпығышы бар арбаша 4, сымдауышты бекітуге арналған тіреуіш 5, қозғалтқыш және қозғалыс беруге арналған механизмдер жатады. Шынжырлы орнақтардың қазіргі заманғы құрылымдарында автоматты түрде қарпығышы бар атанақты кері қайтаруға, құбырды құралбілікке кигізге және оларды сымдағаннан соң лақтырып тастауға арналған құрылғы, шыбықтарды автоматты қарпу жәнеғ т.б. бар. Шынжырлы орнақтардағы тартажонылатын бұйым ұзындығы тұғырдың өлшемімен шектеледі және көпшілік жағдайда 15 м. аспайды. Бірақ та кейбір орнақтарда шыбықтар мен құбырларды 50 м дейін кермелеуге болады.

52 – сурет. Шынжырлы көпшыбықты сымдайтын орнақтың жалпы көрінісі

Шынжырлы орнақтардың сымдауыш күшін 5-тен 1500 Н дейін қылып жасайды. Олардағы сымдау жылдамдығы қысқа (5...8 м шамасында) шыбықтарды өңдеу кезінде 0,03....0,65 м/с, ұзын шыбықтарды сымдау кезінде 1,5....2 м/с құрайды. Соңғы жағдайда сымдау жылдамдығын автоматты реттеу қарастырылған, өйткені тартқыш арбашаны үлкен жылдамдықты іске қосу сымдаудың алғашқы кезеңінде шыбықтың үшкірленген алдыңғы ұшының үзілу мүмкіндігін арттырады.

Сымдайтын орнақтардың өнімділігін арттыру үшін көп тармақты (көп шыбықты) сымдау қолданылады. Егер бір мезгілде таражонылатын шыбықтар саны бестен аспайтын болса, онда сымдағыштарды горизонталь жазықтыққа орналастырады, ал егер бестен көп болса , онда сымдағыштарды вертикаль жазықтыққа бір қатарға орналастырады.

Атанақты орнақтарды олардың жұмыс сипаты мен атанақтар санына байланысты бір бірәрекетті нмесе бір атанақты және көпәрекетті немесе көп атанақты деп бөледі. Олар сымдау тәсіліне байланысты көпәрекетті сырғанаусыз жұмыс істейтін, көпәрекетті сырғанаумен жұмыс істейтін және көпәрекетті қарсы керілумен жұмыс істейтін болып бөлінеді.

Бірәрекетті орнақтар жуан сымдарды сымдау кезінде және диаметрлері 4-тен 25 мм дейінгі шыбықтарды сымдауда жиі қолданылады. Металды атанаққа жинау тәсіліне байланысты орнақтар атанағы вертикаль және горизонталь орналасқан болып жасалады. Соңғы жағдайда металды салу мен буманы атанақтан алу оңай болады. Атанақ диаметрі тартажонылатын бұйым қимасының өлшемі мен пішініне байланысты анықталады. Мысалы сым диаметрі 4 мм болғанда атанақ диаметрін 450 мм, шыбық диаметрі 25 мм болғанда атанақ диаметрі 1000 мм болып алынады.

Сымдағыш құрал.Сымдау кезіндегі негізгі құрал – құрылымы әртүрлі сымдауыш (волоки). Іші қуыс бұйымдарды өңдеу кезінде сымдауыштан басқа сымдағыш құралға құралбілік (оправка) (ұзын және қысқа) жатады.

Сымдауыш әдетте екі бөлшектен тұрады: құрсамадан және сымдауыштың өзінен. Сымдауыштың мұндай құрылымы оның жұмыс жағдайының ерекшелігі мен жасалған материалының қасиетімен түсіндіріледі. Сымдауыштың қажалуға төзімділігін арттыру үшін оларды қатты қорытпалардан металлкерамикалық тәсілмен (вольфрам мен титан карбидтерінен кейде ванадий, молибден, тантал, бор және т.б. жасайды). Сонымен қатар керамикалық қатты қорытпалардан – микролиттен, термокорундтан жасайды, олар өте жоғары тозуға төзімділікпен ерекшеленеді және олардың құны да кәдімгі вольфрам сымдауыштардан бірнеше есе арзан. Аса жіңішке болат сымды (0,2 мм төмен) сымдауға техникалық алмас қолданылады. Бұл материалдардың барлығы жоғары қаттылық пен тозуға төзімділікпен қатар төмен тұтқырлықпен ерекшеленеді.

Қималары үлкен шыбықтар мен құбырларды сымдау үшін сымдауышты құрсамасыз инструментальды болаттан (графиттелген болат, болат У8, У12, ШХ15, ШХ12М және т.б.) жасайды. Қуыс бұйымдарды сымдауға қолданылатын әртүрлі құралбіліктер мен сырықтарды инструментальды болаттар мен қатты қорытпалардан жасайды. Болат құралбіліктің төзімділігін арттыру үшін оларды хромдайды, ал кейбір жағдайда цементтейді және қаттылығын арттыру үшін әрдайым термиялық өңдеуден өткізеді.

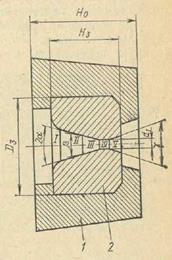

Құрылымдық ерекшеліктеріне қарамай кез келген сымдауыштың жекелеген бөліктерінің пішіні мен атауы болады. Аса жиі қолданылатын конусты сымдауыштың бойлық тілігінің пішіні келесі бөліктерден тұрады (53-сурет): деформациялаушы немесе жұмыс аймағы ІІІ төбелік бұрышы2α конусты пішінді болып келеді; жұмыс аймағының алдында майлау аймағы ІІ болады, ол технологиялық маймен толтырылған; деформациялаушы аймақтан соң цилиндр пішінді мөлшерлегіш белдеу IV бар; шығу аймағы V бұрышыγ конус пішінді немесе сфера пішінді болып жасалады.

53 – сурет. Сымдауыш тілігі

Сымдауыш арнаның деформациялаушы аймағының аса тиімді пішіні болып конус саналады. Жұмыстық конус бұрышының 2α мәні 8...24° болып қабылданған.

Ұсынылған әдебиеттер:нег. 1 [154-165], 2 [314-350], 4 [210-298]; 6 [322-333], қос. 4 [10-230].

Дата добавления: 2014-12-08; просмотров: 2743;