6 страница. 6. Для какого энергооборудования используются показателе рсмонтосложпости.

6. Для какого энергооборудования используются показателе рсмонтосложпости.

|

7. РЕЗЕРВЫ И ПУТИ ЭКОНОМИИ ТОПЛИВНО - ЭНЕРГЕТИЧЕСКИХ РЕСУРСОВ (ТЭР)

7.1. Резервы и пути экономии

Основным направлением развития энергетики промышленных предприятий является интенсификация энергетического хозяйства и совершенствование управления им, экономия ТЭР.

Дальнейший рост добычи и производства топлива и энергии сопровождается все большими расходами материальных, трудовых и денежных ресурсов. Это связано с ухудшением условий добычи топлива, исчерпанием наиболее эффективных его месторождений (прежде всего - нефти и газа). большим вниманием к социальным и экологическим вопросам при освоении запасов и производстве эпсргоресурсов. Поэтому энергосбережение. как и экономия материальных ресурсов, на современном этапе развития энергетики страны стало объективной необходимостью.

Экономия ТЭР в промышленности может осуществляться двумя путями:

• Снижением расходов ТЭР в самом технологическом агрегате повышением его КПД за счет улучшения технологических процессов и режимов работы агрегатов, сокращения непроизводственных потерь, улучшения изоляции, совершенствования процесса сжигания топлива, применения систем рекуперации, регенерации, промежуточного перегрева, модернизации и реконструкции технологических процессов

* I (енользованием вторичных энергетических ресурсов (ВЭР) для удовлетворения потребностей в топливе, теплоте, электрической и механической энергии других агрегатов и процессов (т.е. утилизацией ВЭР).

В период плановой экономики 2/3 прямой экономии ТЭР было получено за счет технического перевооружения всего двух отраслей железнодорожного транспорта и электроэнергетики.

Как правило, первый путь характеризуется более высоким энергетическим и экономическим эффектом.

Целью всех мероприятий по совершенствованию энергопотребления в "Фаслях экономики является сокращение потребления ТЭР за счет сниже-

расходов:

1.конечной энергии, т.е. энергии, получаемой после преобразования энсргорссурсов и используемой в различных процессах у потребителей (электрической, электрохимической, низко-, средне- и высокотемпсратур. ной энергии);

2. преобразованной энергии (электроэнергии, пара, горячей воды, облагороженного топлива и продуктов его переработки);

3. первичных эпсргоресурсов (органического топлива, гидроэнергии, ядерного и другого топлива).

Изменение расхода конечной энергии возможно путем воздействия на неэнергетическую часть производительных сил общества. 'Экономия конечной энергии делает возможным экономию энергоносителей и первичных энсргорссурсов, поэтому означает подлинное энергосбережение и снижение энергоемкости экономики. Экономия конечной энергии может быть достигнута за счет:

• Внедрения энергосберегающей техники и технологии; •Снижения материалоемкости продукции;

• Повышения качества и увеличения сроков службы продукции;

• Энсрготехнол оги ческогокомбинироваиня;

• Совершенствования межотраслевых связей и размещения предприятий;

• Снижения потерь материальных и энергетических ресурсов;

• Внедрения новых принципов организации технологических процессов.

Следовательно, процесс энергосбережения зависит от к.п.д. переработки и преобразования (с учетом потерь при распределении) и коэффициента полезного использования первичных энсргорссурсов. Энергосберегающая политика, таким образом, должна проводиться на всех стадиях энергопотребления, начиная с добычи и кончая использованием ТЭР. Экономия расхода преобразованной энергии происходит за счет;

• Увеличения единичной мощности и параметров электростанций;

• Использования новых установок для получения электрической энергии (МГД-генераторов) и тепловой (ACT);

• Электрификации производства;

• Применения комбинированных эперготехЕшческих установок;

, I |олной загрузки энергетическог о оборудования; , Демонтажа и реконструкции устаревшего оборудования; , С окращения потерь и расхода энергии на собственные нужды; , Повышения качества энергоснабжения;

• Совершенствования структуры энергохозяйства промышленных предприятий.

Экономия первичных энсргоресурсов достигается замещением органического топлива ядерным и возобновляемыми энсргорссурсами, сокращением прироста потребления жидкого топлива, использованием ВЭР.

Выбор направлений энергосбережения, а следовательно, и конкретных мероприятий, должен определяться существующими технологиями и видами потребителей топлива и энергии на предприятиях.

Основные направления энергосбережения на промышленном предприятии связаны с:

• Структурой энергетических приемников;

• Уровнем организации энергохозяйства;

• Качест вом энергоснабжения;

• Состоянием работ по рациональному использованию ТЭР на предприятии.

Работу по энергосбережению целесообразно проводить в два временных этапа: 1) разработка и реализация мероприятий, не требующих дополнительных затрат; 2)обоснование и внедрение на предприятии новой энергосберегающей техники и технологии и других мероприятий, требующих значительных денежных средств.

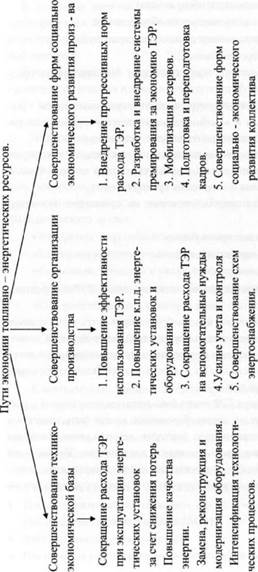

Основные пути экономии ТЭР могут быть представлены схемой - рис. 7.1. Более высокий эффект по энергосбережению может быть получен в Результате изменения технологических факторов, чем при рационализации собственно энергохозяйства промышленного предприятия. Наибольший Же эффект при формировании и реализации энергосберегающих мероприятий можно получить на основе программно - целевого метода планирован пя.

|

| s о з о X Г) s к, С |

| s e- |

| а. и s |

| о = |

7.2. Экономия ТЭР путем пн генсификацни технологических процессов и внедрении iipoi рессивной технологии

7.2.1. Обработка металлов резанием

Удельный вес машиностроения в общем энергобалансе большой и, хотя удельный вес энергетической составляющей в себестоимости продукции машиностроительных заводов составляет всего 3 - 5%, при массовом характере проводимых мероприятий они могут дать существенную экономию электроэнергии.

11а долю приемников механических цехов приходится, как правило, до 35 50% всей мощности приемников машиностроительного завода и 15 20% его элсктропотрсблсния. Такой разрыв объясняется низкими показателями использования установленной мощности.

Основным оборудованием в этих цехах являются металлорежущие станки, работа которых отличается крайней неравномерностью и прерывистостью режимов, а также многообразием технологических процессов. Параметра технологических процессов металлообработки существенно влияют на производительность станков и, следовательно, на нагрузку оборудования и на энергетические показатели процесса. Подавляющее большинство универсальных токарных, фрезерных и сверлильных станков по мощности загружены на 15 - 30%. Потребляемая ими мощность близка к мощности холостого хода. Экономия электроэнергии может быть получена за счет:

1) сокращения машинного времени Тм и вспомогательного времени т •

1 в-

2) уменьшения мощности холостого хода станка и электродвигателя.

Потребляемая за машинное время электроэнергия может быть представлена в виде нескольких составляющих:

* на покрытие потерь холостого хода в станке или двигателе;

* на покрытие нагрузочных потерь станка или двигателя;

* непосредственно на резание.

Мощность холостого хода при определенных условиях является всли- '"ПЮЙ постоянной, не зависящей от изменения технологических параметров. Потребление электроэнергии непосредственно на резание постоянно при определенном материале, определенном припуске на обработку и ус. тановнвшейся технологии.

Сокращение машинного времени приводит, с одной стороны, к сокращению расхода электроэнергии на преодоление потерь холостого хода или двигателя, а с другой стороны, к увеличению расхода электроэнергии на покрытие нагрузочных потерь.

Рациональным считается только тот технологический режим, при котором сокращение расхода электроэнергии на потери холостого хода будут больше увеличения нагрузочных потерь.

Таким образом, экономия электроэнергии при сокращении машинного времени может быть выражена так:

а) при рационализации на одном и том же станке:

AW=N!l!l{TM - Т'Н)-0,98±Д We (7.1)

б) при переносе операции на другой станок, с изменением машинного времени и мощности холостого хода станка и двигателя:

AW={NXX-TM - N'SX-T'M)-0,98±AWC (7.2)

где NXK - потери холостого хода станка и двигателя;

Ти ,Т'М машинное время при старом и новом технологическом режиме;

0,9$ коэффициент, учитывающий увеличение нагрузочных потерь при сокращении машинного времени, т.е. сокращающий экономию электроэнергии па 2%.

Д We - изменение расхода энергии на полезную работу.

Приведенные формулы позволяют определить энергетическую рентабельность проектируемого технологического режима.

В практических условиях машинное время, затрачиваемое па обработку металла резанием может сокращаться:

а) при неизменном потреблении электроэнергии иа полезную работу' совмещением нескольких операций па одном станке, многорезцовой обработкой одного изделия, одновременной обработкой нескольких изделий, помещаемых в групповых приспособлениях;

б) при изменении потребления электроэнергии па полезную работу ' изменением параметров резания и способов обработки деталей.

в) ча счет использования заготовок, приближающихся по размерам, форме и чистоте поверхности к готовым изделиям, а так же за счет облегчения самих деталей путем конструктивного их улучшения.

г) за счет улучшения структуры парка металлорежущих станков с программным управлением, в том числе типа "обрабатывающий центр", повышающих производительность труда в 1,5-2 раза.

д> за счет широкого применения электроплазменной обработки металлов.

с) за счет дальнейшего развития комплексной механизации и автоматизации производственных процессов.

7.2.2. Обработка металлов давлением

На машиностроительных заводах металлы обрабатываются как в горячем (кузнечный цех), так и в холодном состоянии (прессовый, калибровочный и высадочный цехи). Наиболее крупными потребителями электро- шергии являются кузнечный и прессовый цехи, удельный вес которых в общезаводском электропотрсбленин составляет 9 -10%.

Полезный расход электроэнергии па технологические пуждЕ.г кузнечного цеха составляет 40% общего цехового расхода. Нагрев заготовок под штамповку производится в пламенных печах с подачей воздуха от воздуходувки. поэтому крупным потребителем энергии являются воздуходувки, суммарное потребление которых (полезный расход плюс потери) составляет до .15%. Характерной чертой технологического оборудования этих производств (прессов, ножниц, ковочных машин и молотов) является наличие больших маховых масс, не позволяющих часто останавливать приводные двигатели и требующих их непрерывной работы. Это приводит к необходимости добиваться максимальной загрузки оборудования во времени и по мощности.

Увеличение загрузки оборудования может быть достигнуто:

* применением штамповки деталей большими партиями;

* улучшением подготовки производства;

* обеспечением современной подачи металла в необходимом количестве;

* правильным планированием очередности изготовления деталей;

• комплексной механизацией и автоматизацией вспомогательных работ.

Рациональная загрузка по мощности кузнечно - прессорного оборудования достигается правильным распределением штампуемых деталей между машинами и выбором машин в зависимости от размера деталей.

Более 60% общего расхода электроэнергии на прокатку расходуется па приводы прокатных станов. К.п.д. главного привода для блюминга - 45%, а сортового стана - 39%, т.е. на полезную работу затрачивается меньше половины потребляемой энергии. Расход энергии на прокатку определяется температурой и химическим составом стали, углом захвата, скоростью прокатки, натяжением и другими факторами.

В кузнечно - прессовом производстве экономия ТЭР возможна при:

• замене устаревших ковочных прессов па современные ковочные комплекты;

• переводе отдельно действующих прессов с парогидравлического режима на гидравлический и оснащение их быстродействующими манипуляторами и высоко эффективными пламенными печами;

• комплексной реконструкции пламенных печей;

• технической перевооруженности энергетического хозяйства.

Внедрение высокопроизводительных уникальных комплексов "пресс - манипулятор", оснащенных быстроходными манипуляторами с автоматизированным управлением повысит производительность в 2 раза, чем при свободной ковке.

Дополнительная экономия топлива и энергии при термической и механической обработке может быть получена за счет значительного сокращения припусков у крупнотоннажных поковок.

7.2.3. Электрогехноло! ические процессы

Электросварка. Объем сварки увеличивается с каждым годом. Пр11 производстве сварки потерн составляют более 60%. Эти потери можно снизить за счет уменьшения длительности процесса и увеличения концентрации энергии. Расход электроэнергии при электронно - лучевой сварке составляет 1/70 расхода при дуговой сварке, а концентрация энергии выше в I О4 раз. Применение лазера обеспечивает еще большее снижение удсль- наго расхода энергии.

Электрометаллургия. Экономное расходование электроэнергии в дуговых печах достигается правильным выбором и соблюдением технологического режима, содержанием оборудования в надлежащем состоянии и организационными мероприятиями, направленными па обеспечение непрерывной работы печей с оптимальной Ешгрузкой.

Рациональному использованию электроэнергии во многом способствует улучшение техиико - экономического состояния печей. Снижение потерь теплоты и повышение сроков службы футеровки достигается применением высококачественных теплоизоляционных и огнеупорных материалов и тщательным проведением планово - предупредительных ремонтов. Только улучшение теплоизоляции даст экономию от 0,7 до 9,5% потребляемой электроэнергии.

Снижению расходов ТЭР печами способствует: совершенствование конструкций печей, оснащение их рекуператорами и системами автоматического регулирования температурного режима, персоснащенис высокоэффективными горелочными устройствами, использование современных футеровочных материалов, реконструкция существующих печей и замена устаревших электроплавильных печей новыми, более совершенными, проведение балансовых испытаний, реконструкция действующих печей с использованием огнеупорных материалов (замена в печах сопротивления шамотного кирпича волокнистыми огнеупорными плитами снижает удельный расход топлива и энергии на 15 - 20% каждой печи, масса футеровки снижается в 8 - 10 раз, трудозатраты на футеровку и се ремонт более чем в 2 раза, продолжительность термообработки на 10 - 15%).

В металлургическом переделе машиностроительных заводов предполагается заменить мартеновские печи мощными сталеплавильными печами. вагранки - индукционными плавильными печами, увеличить мощности печных трансформаторов на действующих дуговых печах, освоить технологии выплавки стали с использованием металлизированных окаты- Шеи и другие.

Электротермия. Большую экономию электроэнергии даст переход на более совершенные и экономические методы нагрева, в первую очередь "а индукционный нагрев, при котором расход электроэнергии сокращается

в несколько раз. Использование индукционного нагрева позволит использовать большие плотности тока и высокие скорости нагрева, что приведет к сокращению времени нагрева, а так же увеличению производительности и к.п.д. установок, уменьшению образования окалины, т.е. даст экономию металла.

С 1981 г. на Подольском машиностроительном заводе им. Серго Орд. жоникидзе успешно работает первый в отрасли современно оснащенный чугунолитейный цех с индукционными печами.

Прочие (электрохимия, электролиз, гальванические процессы). На долю производства алюминия приходится 50% энергозатрат в цветной металлургии. Основными путями экономии электроэнергии являются:

• внедрение и освоение работы мощных электролизеров;

• унификация и модернизация электролизеров с боковым токоподво- дом и оптимизация их режимов работы;

• усиление ошиновок электролизеров до оптимальной плотности тока. Основными путями экономии топлива являются:

• освоение и сооружение печей кипящего слоя для кальцинации гид- роксида алюминия;

• освоение производства малопрокаленпого глинозема;

• интенсификация работы действующих печей глиноземного производства.

Основными путями экономии тепловой энергии являются:

• реконструкция автоклавных батарей повышенной единичной мощности и перевод действующих выпарных батарей на 4-х кратное и 5- ти кратное использование пара.

Реализация всех указанных путей позволит получить экономию в алюминиевой подотрасли в размере 60 - 80 % прироста потребности.

В гальванических процессах, для снижения энергоемкости процессов покрытия, необходимо использовать:

• скоростное осаждение металлов при периодическом изменении тока;

• непрерывную работу с максимальной производительностью (за счет лучшего использования рабочего объема установок, применения боле6 совершенного электролита и других мероприятий).

и

7.3. Классификации и направления использования вторичных энергетических ресурсов ВЭР

Основной целью при использовании ВЭР является экономия затрат общественного труда и топлива.

Под ВЭР понимается энергетический потенциал продукции, отходов побочных и промежуточных продуктов, образующихся в технологических агрегатах, установках, процессах, которые не используются в самом агрегате. по могут быть частично или полностью использованы для энергоснабжения других агрегатов. К ВЭР не относятся энергетические отходы, которые используются в самом агрег ате - источнике ВЭР за счет регенерации теплоты.

Под энергетическим потенциалом понимается наличие в указанном продукте определенного запаса энергии (химически связанной теплоты, физической теплоты, потенциальной энергии избыточного давления).

ВЭР по своим техническим характеристикам и ценностной значимости могут быть разделены на три основные группы:

горючие (топливные) это химическая энергия газообразных, жидких или твердых отходов, непригодных для дальнейшей технологической переработки, технологических агрегатов металлургической, нефтеперерабатывающей. химической, целлюлозно-бумажной и других отраслей промышленности; в качестве горючих ВЭР в настоящее время используются доменный и коксовый газы, отходящий газ сажевых печей, окпсь- углсродная фракция в производстве аммиака, горючие газы нефтехимической и химической отраслей, пыль пылсугольных брикетов, древесная пыль, упаренный сульфатный щелок, сжигаемый в содорегснсрациониых котлах целлюлозно-бумажной отрасли и др.;

тепловые — физическая теплота отходящих газов технологических агрегатов; физическая теплота основной, побочной, промежуточной продукции и отходов основного производства; теплота рабочих тел систем "Рииудительного охлаждения технологических агрегатов и установок; теплота горячей воды и пара, отработанных в технологических и силовых Уст ановках; сюда же относится попутная выработка теплоты в виде пара и горячей воды в технологических и энерготехнологических агрегатах; к те-

пловым ВЭР относят уходящие тазы печей, котлоатрегатов, теплоту раска- ленного кокса, нагрева металлов; теплоту отработанного пара в прессах молотах и другое; тепловые ВЭР могут быть разделены на низко- и высо- копотснпиалы 1ыс; низкопотенциальные ВЭР имеются практически на всех предприятиях, высокопотенциальпые ВЭР характерны, в основном, для энергоемких отраслей;

избыточного давления — это потенциальная энергия газов и жидкостей, покидающих технологические агрегаты с избыточным давлением, которое необходимо снижать перед последующей ступенью использования этих [ азов и жидкостей или при выбросе их в окружающую среду; к этим ВЭР относят сжатые колошниковые газы доменных печей, газы, уходящие из регенераторов каталитического крекинга и термокомпактного коксования.

ВЭР каждой из этих групп могут быть классифицированы по источникам их образования. Например, теплота уходящих газов от мартеновских печей, нагревательных печей, трубчатых печей нефтепереработки и

т.д.

В зависимости от вида и параметров ВЭР различают следующие направления их использования:

топливное — непосредственное использование горючих ВЭР в качестве топлива;

тепловое — использование теплоты, получаемой, в качестве B'JP или вырабатываемой за счет ВЭР в утилизационных установках; выработка холода;

силовое — использование механической и электрической энергии, вырабатываемой в утилизационных установках (или станциях);

комбинированное — получение электрической и тепловой энергии одновременно за счет использования ВЭР в утилизационных установках или ТЭЦ по теплофикационному циклу.

Использование горючих (топливных) ВЭР в настоящее время составляет 90—95%. Значительная их часть применяется в качестве котсльно- печного топлива, сжигается в технологических установках, используется для получения электрической и тепловой энергии в котельных и электростанциях предприятий. Однако для их использования необходима разработка специальных горелочных усфойств для сжигания низкокалорийных и забалластированных горючих ВЭР. В перспективе потери горючих ВЭР будут па уровне технологически неизбежных.

Использование тепловых ВЭР в настоящее время составляет л среднем 30—40% от возможной утилизации тепловых ВЭР, образующихся в промышленности. Низкое использование тепловых ВЭР обусловлено недостаточным оснащением утилизационным оборудованием, отсутствием на предприятиях потребителей низкопотепциальной теплоты. Использование тепловых ВЭР по отраслям промышленности неодинаково. На 1985 г. использование ВЭР по отраслям промышленности составило:

В целлюлозно-бумажной.............................. 100 %

В химической........................................... 78,4 %

Цветных металлов ........................................ 45 %

Черной металлургии....................................... 38 %

Машиностроении....................................... 30,5 %

Газовой ................................................... 13,3%

Строительных материалов............................. 6,6 %

Увеличение использования низкопотсициальпых тепловых ВЭР возможно за счет использования теплоты уходящих газов с температурой, менее 300°С; теплоты вентиляционных выбросов, потери с которыми составляют значительную величину; теплонасосных установок парокомпрессор- ного типа для преобразования низкопотепциальной теплоты окружающей среды в тепловую энергию более высокой температуры. Возможный коэффициент утилизации тепловых ВЭР в перспективе составит -67%. Распределение использования ВЭР по основным теплоиспользующим отраслям промышленности (млн. т у. т.) приведено в табл.7.1.

Для освоения ВЭР, как правило, требуются большие капитальные вложения, связанные со стоимостью утилизационных установок. Удельные капитальные вложения в эти устройства достигают 40—65 руб/т (в ценах 1990г.) сэкономленного условного топлива, но они в 2—3 раза ниже Удельных капитальных вложений в добычу и транспорт топлива. Срок окупаемости капитальных вложений в утилизационные установки составляет 2—3 года. Эксплуатационные расходы на производство энергии в Утилизационной установке также ниже, чем в энергетической установке.

|

Таблица 7.1.

Использование ВЭР в энергоемких, отраслях промышленности по пятилеткам

|

7.4. Выход и возможное использование ВЭР

Выход и возможное использование ВЭР могут рассчитываться как удельные, так и полные.

Удельные показатели рассчитываются на единицу продукции основного производства, на единицу времени (1ч) работы агрегата-источника ВЭР, на единицу расхода сырья (топлива) в случае выпуска нескольких видов продукции.

Энергетический потенциал энергоносителя определяется низшей теплотой сгорания Qn р (для горючих ВЭР), перепадам энтальпий Ai (для тепловых ВЭР), работой изоэнтроппого расширения I (для ВЭР избыточного давления).

Удельный выход ВЭР определяют по следующим формулам:

Для горючих ВЭР

q'B.jp=mrB)p-QH г (7.3)

Дата добавления: 2014-12-05; просмотров: 959;