Турбінний спосіб буріння

Турбобур — машина швидкохідна. Тому велике значення мають роботи, які направлені на створення низькообертних турбобурів, здатних ефективно відпрацьовувати шарошкові долота з маслонаповненими загерметизованими опорами типів ГНУ і ГАУ.

В області буріння свердловин з використанням алмазних доліт особливу актуальність має створення високомоментних турбобурів для роботи з новими долотами з полікристалічними алмазними ріжучими елементами.

Сучасний турбобур повинен забезпечувати виконання багатьох функцій, тому в одній конструкції все або велику частину цих вимог утілити дуже складно. В той же час доцільно мати можливо менше число типів турбобурів однакового діаметра.

На початку 50-х років у зв'язку із зростанням глибин свердловин стали прагнути збільшення числа ступенів турбіни для зниження частот обертання доліт. З'явилися секційні турбобури, що складаються з двох-трьох секцій, які можна було збирати в одну машину безпосередньо на буровій. Секції згвинчувалися за допомогою конічного різьблення, а їх вали з'єднувалися спочатку конусними, а потім конусно-шліцьовими муфтами. Осьова опора секційного турбобура встановлювалася в нижній секції. Надалі з метою спрощення експлуатації турбобурів осьова опора була винесена в окрему секцію — шпиндель. Це удосконалення дозволило проводити зміну на буровій найбільш швидкозношуваного вузла турбобура — його опори.

Секційні турбобури типу ЗТСШ (шпиндельні) і в даний час серійно випускаються заводами з діаметрами корпусу 172, 195 і 240мм.

Подальше вдосконалення конструкцій турбобура пов'язано з появою нових високопродуктивних шарошкових доліт з масло наповненими загерметизовними опорами типів ГНУ і ГАУ.

Для ефективної відробки цих доліт потрібні частоти обертання приблизно 2,5 — 5,0с-1. Це привело до створення ряду нових напрямів в конструюванні турбобурів:

• з системою гідродинамічного гальмування;

• багатосекційних;

• з високоциркулятивною турбіною і клапаном-регулятором витрати бурового розчину;

• з гальмівною приставкою гідромеханічного типу;

• з системою демпфування вібрацій;

• з розділеним потоком рідини і порожнистим валом;

• з плаваючою системою статора;

• з редукторною вставкою.

Для буріння похилонаправлених свердловин розроблені турбобури шпінделі – відхилювачі.

Турбобур – відхилювач складається з турбінної секції і укороченого шпинделя. Корпуси турбінної секції і шпінделя з'єднані кривим перевідником.

Для буріння з відбором керна призначені колонкові турбобури типу КТД, що мають порожнистий вал, до якого через перевідник приєднується бурильна головка. Всередині порожнистого валу розміщується знімний керноприймач. З'явилися також гідравлічні вибійні двигуни об'ємного типу — гвинтові.

В даний час серед конструкторів турбобурів ще немає єдиної думки про найбільш ефективний і перспективний напрям розвитку техніки турбінного способу буріння. З метою об'єктивної оцінки нових конструкцій і вибору кращих з них для широкого упровадження в серійне виробництво проводяться порівняльні випробування макетних зразків нових вибійних двигунів.

З метою зниження частоти обертання долота і нарощування крутного моменту на валу турбобура заслуговують уваги багатосекційні (понад три секції) турбінні двигуни.

По своїй конструктивній схемі багатосекційний турбобур не відрізняється від серійного. Проте збільшення числа турбінних секцій пред'являє більш високі вимоги до надійності роботи шпінделя турбобура.

Він повинен бути не тільки більш надійним, але і більш довговічним, чим вживані в даний час шпинделі серійних турбобурів. Цим вимогам відповідають шпинделі з лабіринтовим дисковим ущільненням типу ШФД та маслонаповнені загерметизовані шпинделі типу ШГД.

Багатосекційний турбобур є дорогою машиною, тому його термін служби до списання повинен бути збільшений не менше ніж до 2000 год. За наслідками випробувань таких турбобурів з шпинделями типу ШФД їх довговічність складає 2000 - 4000 год.

Збільшення напрацювання на відмову в шпинделях ШГД досягається повною герметизацією картера осьової опори від надходження бурового розчину, що містить тверду абразивну фазу, причому картер осьової опори заповнений мастилом. Надійна герметизація картера осьової опори забезпечується тим, що на герметизуючі ущільнення не діє перепад тиску, який виникає в насадках долота. Це стало можливим при використовуванні "витратного" лабіринтового ущільнення, аналогічного вживаному в шпинделях ШФД. Лабіринтове ущільнення встановлено у верхній частині валу над герметизуючими елементами. Розчин, що пройшов через лабіринтове ущільнення, скидається в затрубний простір через отвори в корпусі, розташовані над герметизуючим елементом. Герметизуючі елементи, виконані з еластичного матеріалу, які закріплені на валу і контактують з цементованим металевим диском, закріпленим в корпусі. Лабіринтове ущільнення складається з набору парних дисків ротора і статора і розраховане на роботу з перепадом тиску в насадках долота до 7 МПа. Для запобігання попадання шламу в лабіринтові диски слід підтримувати перепад тиску в насадках долота не менш 2 МПа.

Серійні турбобури, зібрані з п'яти-шести турбінних секцій, дозволяють ефективно відпрацьовувати високопродуктивні долота при знижених витратах бурового розчину, а також надають технологам значно більш широкі можливості для вибору оптимальних параметрів режиму буріння.

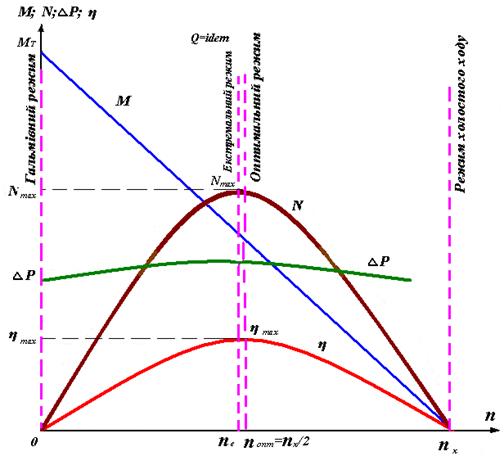

Робота турбіни характеризується частотою обертання валу n, обертовим моментом на валу М, перепадом тиску ∆Р, потужністю N і коефіцієнтом корисної дії η. Сукупність залежності обертового моменту, перепаду тиску, потужності і КПД, від частоти обертання вала при постійній об’ємній витраті Q називається енергетичною характеристикою турбіни, яка представлена на рис. 8.11.

Рисунок 8.11-Енергетична характеристика турбіни

Як показали стендові випробування турбіни, залежність обертового моменту від частоти обертання валу майже прямолінійна. Отже, чим більше n, тим менше М, і навпаки.

В зв'язку з цим розрізняють два режими роботи турбіни:

- гальмівний, коли n = 0, а М досягає максимального значення;

- холостого ходу, коли n досягає максимального значення, а М = 0.

В першому випадку необхідно до валу турбіни прикласти таке навантаження, щоб його обертання припинилося, а в другому – абсолютно зняти навантаження (nх).

Як видно з графіків, характеристика турбіни турбобура — досить гнучка. Проте це не означає, що турбобур може працювати на всіх режимах — від холостого до гальмівного. Відомо, що при збільшенні осьового навантаження на долото частота обертання валу турбобура спочатку зменшується, потім турбобур починає працювати нестійко, і може навіть різко зупинятися — " зривається".

Таке "зривання" турбобура пояснюється багато якими чинниками, основними з яких є нелінійне зростання моменту опору на долоті при збільшенні осьового навантаження і зниженні частоти обертання, низькочастотні коливання моменту опору через вібрації і нерівномірну подачу бурильного інструменту, перемежування розбурюваних гірських порід по твердості. Всі ці чинники приводять до того, що стійка робота турбобура можлива тільки з певним, як правило, не менше ніж двократним запасом обертового моменту, тобто на режимах, розташованих правіше від режиму максимальної потужності.

Ці режими в більшості випадків характеризуються також і максимальним значенням механічної швидкості буріння, тому умовно режим максимальної потужності можна вважати робочим режимом турбобура.

Максимальне значення потужності досягається при частоті обертання турбіни n = nе.

Режим, при якому потужність турбіни досягає максимального значення називаєтьсяекстремальним. Всі технічні характеристики турбобурів даються для значень екстремального режиму. В цьому режимі робота турбобура найбільш стійка, оскільки невелика зміна навантаження на вал турбіни не приводить до сильної зміни n і, отже, до виникнення вібрацій, що порушують роботу турбобура.

Режим, при якому коефіцієнт корисної дії h турбіни досягає максимального значення називаєтьсяоптимальним. Під час її роботи на оптимальному режимі, тобто при одній певній частоті обертання валу турбіни для даної витрати бурового розчину Q, гідравлічні втрати на подолання опорів в турбіні DР мінімальні.

При виборі профілю лопаток турбіни прагнуть знайти таке конструктивне рішення, щоб при роботі турбіни криві максимальних значень Nі hрозташовувалися близько один до одного.

Таким чином, при постійній витраті бурового розчину Qпараметри характеристики турбіни визначаються частотою обертання її валу n, яка в свою чергу залежить від навантаження на долото (на турбобур).

На практиці робочий режим турбобура вибирають наступним чином:

─ провести приробку (обкатку – див. дальше) долота;

─ зважити бурильну колону. Для цього треба припідняти бурильну колону над вибоєм і зняти відлік на ГІВ(Gбк). Для уникнення “зависання ” колони треба її обертати;

─ створити максимально допустиме навантаження на долото Gд.max до повної зупинки валу турбобура (гальмівний режим) і взяти відповідний відлік на ГІВ (G1).

─ знову припідняти бурильну колону над вибоєм до значення відліку на ГІВ(Gбк);

─ плавно створити навантаження на долото до значення відліку на ГІВ (G2), яке повинно бути меншим за відлік на ГІВ (G1) приблизно на 1-2 ділення.

Отже, навантаження на долото буде дорівнювати:

G∂ = Gбк – G2 (8.8)

─ загальмувати верхній кінець бурильної колони (барабан лебідки) і бурити до якогось показання ГІВ G3. Чим більше значення G3, тим менше навантаження на долото і відповідно менша швидкість буріння. Тому G3 не треба вибирати дуже великим, оскільки буріння буде мало продуктивним;

─ не зупиняючи буріння, частково розгальмувати бурильну колону і подати її до встановлення на ГІВ відліку G2.

Таким чином здійснюється процес буріння свердловини при ручній подачі долота. В процесі буріння по ведучій бурильній трубі замірюють переміщення ∆h (як правило через кожний метр), фіксуючи при цьому час механічного буріння.

Слід зазначити, що чим глибше вибій свердловини, чим більше викривлений її стовбур, чим більш моментоємне долото використовується при бурінні, чим вище вібрації бурильного інструменту і чим більше перемежування гірських порід, тим ближче до режиму холостого ходу повинен розташовуватися робочий режим турбобура.

При зміні витрати бурового розчину Qпараметри характеристики турбіни змінюються абсолютно по іншому.

Хай при витраті бурового розчину Q1 і відповідній цьому значенню частоті обертання валу турбіни n1 при оптимальному режимі турбіна створює потужність N1і обертаючий момент М1, а перепад тиску в турбіні складає DР1. Якщо витрату бурового розчину збільшити до Q2, параметри характеристики турбіни зміняться таким чином:

n1 / n2 = Q1 / Q2 ; (8.9)

N1 / N2 = (Q1 / Q2)3 (8.10)

М1 / М2 = (Q1 / Q2)2 (8.11)

Р1 / Р2 = (Q1 / Q2)2 (8.12)

Видно, що ефективність турбіни значно залежить від витрати бурового розчину Q. Проте збільшення витрати Qобмежується допустимим тиском в свердловині.

Параметри характеристики турбіни змінюються також пропорційно зміні густини бурового розчину r.

N1 / N2 = М1 / М2 = Р1 / Р2 = r1 / r2 (8.13)

Частота обертання ротора турбіни n від зміни густини r не залежить.

Параметри характеристики турбіни змінюються також пропорційно зміні числа ступенів.

Отже, при турбінному способі буріння режимні параметри взаємозв'язані. Так, наприклад, із збільшенням осьового навантаження при постійній витраті промивальної рідини, зменшується частота обертання. Якщо збільшити витрату промивальної рідини при постійному навантаженні, відповідно зростає частота обертання. При постійному осьовому навантаженні і витраті промивальної рідини частота обертання змінюється із зміною механічних властивостей розбурюваної породи.

Турбінний спосіб буріння, в основному,можна рекомендувати для буріння свердловин глибиною до 2500-3000м з промиванням водою і буровими необважненими розчинами.

Дата добавления: 2014-12-29; просмотров: 1964;