Полный отжиг - это, как правило, подготовительная операция перед окончательной термической обработкой.

Полный отжиг для заэвтектоидной стали, то есть нагрев выше Асm, не применяют, так как: а) вырастает крупное зерно; б) образуется хрупкая сетка вторичного цементита по границам зерен.

Медленное охлаждение в печи при полном отжиге способствует выделению избыточного феррита ввиде отдельных скоплений, то есть зерен. Образование таких участков (зерен) феррита нежелательно, так как при последующем нагреве под закалку трудно обеспечить выравнивание концентрации углерода по всему объему аустенита. Это может привести к образованию после закалки участков с пониженной твердостью. Поэтому полному отжигу чаще всего подвергаются прокат, поковки, фасонные отливки, а также слитки легированных сталей для понижения твердости с целью облегчения их прокатки.

Изотермический отжиг- это разновидность полного отжига, применяется в основном для легированных сталей с целью сокращения времени отжига.

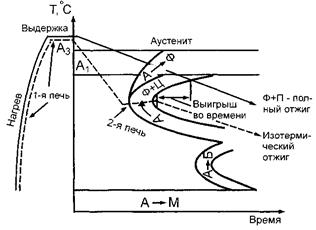

Рис. 9.2. Диаграмма изотермического отжига легированной доэвтектоидной стали

На рис. 9.2 показан график изотермического отжига в сравнении с полным отжигом. И в том, и в другом случае детали нагревают до температур выше АС3 на 30...50оС, затем дают выдержку для прогрева деталей и окончания фазовых превращений перлита и феррита в аустенит. Если затем проводят полный отжиг, то охлаждение Деталей ведут в той же печи, то есть нагрев, выдержка и охлаждение проводятся в одной и той же печи. Если проводят изотермический отжиг, то детали из первой печи быстро перебрасывают во вторую печь с температурой, соответствующей изотермической выдержке.

Для наибольшего ускорения процесса изотермическую выдержку дают вблизи изгиба С - кривой в перлитной области. При этом получается более твердая структура сорбита или троостита, детали обрабатываются резцом труднее, но есть выигрыш во времени и меньше внутренние напряжения, так как перлитное превращение на поверхности и в сердцевине идет более или менее равномерно, и нет резких концентраторов напряжений.

Изотермическому отжигу подвергают прокат, штамповки, заготовки инструмента и другие изделия небольшого размера. Нагрев чаще всего проводится в защитных средах, чтобы избежать окисления и выгорания углерода с поверхности деталей. Если, например, длительность обычного отжига мелкосортного проката быстрорежущей стали составляет около 30 часов, то изотермический отжиг продолжается 8...10 часов.

При отжиге очень крупных изделий или заготовок не удается их быстро и равномерно по объему охладить до температуры изотермической выдержки. В этом случае превращение в отдельных местах деталей протекает при разных температурах, что приводит к неравномерной структуре и твердости.

Неполный отжиг- это нагрев доэвтектоидных и заэвтектоидных сталей выше АС1 на 30...50оС, выдержка и последующее медленное охлаждение с печью (см. рис. 9.1). Структура после такого отжига такая же, как на диаграмме "железо-углерод".

Доэвтектоидные стали.Неполный отжиг применяют для смягчения стали перед обработкой резанием, снятия внутренних напряжений и частичного измельчения зерна (зерно измельчается только за счет перлита, а феррит при этом не принимает участия). Этот отжиг проводят тогда, когда горячая обработка давлением проведена правильно и не привела к резкому укрупнению зерна. Неполный отжиг по сравнению с полным отжигом дешевле, и сталь меньше окисляется.

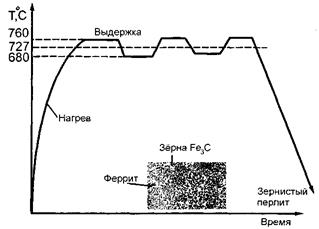

Заэвтектоидные стали.Неполный отжиг применяют вместо полного отжига для измельчения зерна, так как вторичного цементита очень мало, а в структуре находится в основном перлит. Кроме того, неполный отжиг применяют для получения зернистого перлита, и тогда этот отжиг называют циклическим (рис. 9.3) или отжигом сфероидизацией, так как пластинчатый цементит в перлите приобретает зернистую форму.

Рис. 9.3. График отжига стали на зернистый перлит

Процесс сфероидизации заключается в следующем. При нагреве от 680 до 760оС и выдержке перлит превращается в аустенит в ходе эвтектоидной реакции. При этом феррит как полиморфное превращение очень быстро переходит в аустенит, а цементит затем медленно растворяется в образовавшемся аустените, причем растворение идет преимущественно по углам и ребрам пластинки, где атомам легче всего оторваться.

При охлаждении от 760 до 680оС и выдержке идет обратный процесс, то есть вновь выпадает цементит, но уже преимущественно по граням пластинки (округление пластинки цементита в перлите). И так повторяют несколько раз. В результате получаем зернистый перлит, то есть на фоне феррита расположены не пластинки, а зерна цементита.

Сталь с зернистым перлитом имеет более низкую твердость и прочность по сравнению с пластинчатым перлитом, но зато более высокую пластичность, и особенно высокую ударную вязкость. Кроме того, сталь с зернистым перлитом менее склонна к перегреву (к росту зерна при нагреве), короблению и трещинообразованию при последующей закалке. Для устранения хрупкой сетки вторичного цементита перед неполным отжигом дают нормализацию.

Отжигу на зернистый перлит подвергаются также низко- и среднеуглеродистые стали для повышения пластичности перед холодной штамповкой или волочением.

Дата добавления: 2014-12-01; просмотров: 2349;