Закалка

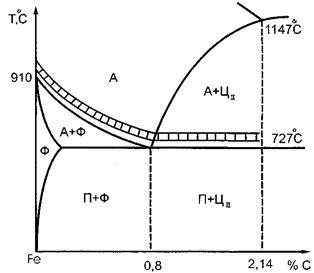

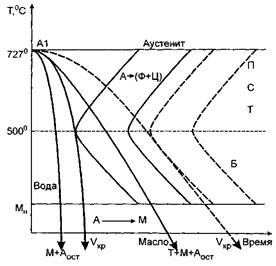

Закалка- это нагрев доэвтектоидных сталей выше AC3 и заэвтектоидных сталей выше АC1 на 30...50oС (рис. 9.5), выдержка и последующее быстрое охлаждение со скоростью выше Vкр , например, для углеродистой стали - в воде, а для легированной - в масле.

Углеродистые стали.Вода в качестве охлаждающей среды обеспечивает охлаждение детали со скоростью выше критической скорости закалки Vкр (рис. 9.6). При этом получаем структуру, состоящую из мартенсита и небольшого количества остаточного аустенита. При охлаждении же изделий в масле мы задеваем С-кривую в области температур образования троостита, но линию окончания превращения аустенита в троостит не задеваем. Поэтому часть аустенита переходит в троостит, а нераспавшийся аустенит при дальнейшем охлаждении до линии Мн переходит в мартенсит. В результате получим структуру мартенсита и нежелательного более мягкого троостита. Это неполная закалка, так как охлаждение было со скоростью ниже VКр.

Рис. 9.5. Диаграмма «железо-углерод» и выбор температур под закалку

Легированные стали. Все легирующие элементы, кроме кобальта, сдвигают С-кривую вправо, так как они уменьшают диффузию (см. пунктирную С-кривую на рис, 9.6). При этом Vкр уменьшается и скорость охлаждения в масле будет вышеVкр- это закалка.

Рис. 9.6. С-кривая для эвтектоидной стали и схема графиков закалки углеродистых и легированных сталей: сплошные линии - углеродистая; пунктирные - легированная сталь

Цель закалки- повысить твердость, то есть получить структуру мартенсит, чтобы повысить износостойкость детали.

Выбор температур под закалку.Температура нагрева под закалку зависит от химического состава стали и в первую очередь от содержания углерода. Доэвтектоидные стали надо нагревать до температур выше АС3 на 30...50°С, при этом сталь приобретает структуру аустенита, который при последующем охлаждении со скоростью выше Vкр превращается в мартенсит.

В доэвтектоидных сталях, нагретых под закалку до температур выше AC1, но ниже AC3. после закалки наряду с мартенситом сохраняется избыточный феррит. Присутствие этого феррита снижает твердость стали после закалки, что нежелательно. Поэтому такая неполная закалка для доэвтектоидных сталей, как правило, не применяется.

Нагрев доэвтектоидных сталей до температур значительно выше AC3, как указывалось выше (см. перегрев стали), приводит к росту зерна аустенита. Поэтому после закалки мы получим крупноигольчатый мартенсит с низкой ударной вязкостью, что нежелательно.

Заэвтектоидные стали нагревают под закалку до температур выше AC1 на 30...50oС, где находится аустенит и вторичный цементит. После закалки из аустенита мы получим мартенсит, а цементит вторичный в виде хрупкой сетки по границам зерен сохраняется, что нежелательно, так как зерна по этой сетке в процессе эксплуатации изделий (это в основном режущий инструмент) выкрашиваются. Для устранения хрупкой сетки вторичного цементита перед закалкой проводят нормализацию.

Нагрев заэвтектоидных сталей под закалку до температур выше АCm не применяют, так как:

1)из крупного зерна аустенита получается крупно игольчатый мартенсит с очень низкой ударной вязкостью;

2) после закалки от этих температур получается много аустенита остаточного, что резко снижает твердость. Это связано с тем, что аустенит, переходящий в мартенсит, при закалке от температур выше AC1 выше Acm, содержит разное количество углерода. При закалке от температур выше АС1 на 30...50оС, исходя из правила коноды, в аустените содержится около 0,8% углерода и соответственно остаточного аустенита будет мало (см. рис. 8.12). При закалке же, например, стали У12 (1,2% С) от температур выше АCm аустенит будет содержать 1,2% углерода, а не ~ 0,8%, и поэтому аустенита остаточного будет намного больше, до 40%;

3) цементит вторичный тверже мартенсита (у мартенсита 65НRС, а у цементита 70НRС), поэтому нет смысла от него избавляться, особенно если перед закалкой проведена нормализация для разрушения его хрупкой сетки.

Закалка не является окончательной термической обработкой. Чтобы уменьшить хрупкость и внутренние напряжения, вызванные закалкой за счет увеличения объема, а также получить требуемые механические свойства, сталь после закалки подвергают отпуску.

Дата добавления: 2014-12-01; просмотров: 1719;