Установки пневматического транспорта

В пневмотранспортных установках груз перемещается по трубопроводу в струе воздуха вследствие разности давлений в начале и конце его благодаря нагнетанию или созданию вакуума с помощью нагнетательных или вакуумных насосов. В качестве воздуходувного оборудования в нагнетательных системах применяют компрессоры, воздуходувки и вентиляторы, а в вакуумных (всасывающих) — вакуум-насосы и вентиляторы.

Производительность пневматических установок — несколько десятков, реже 100 т/ч и более, а расстояние транспортирования — десятки метров, иногда несколько сотен метров, а в отдельных случаях - до 2 км и более.

Область применения пневмотранспорта ограничивается с одной стороны крупностью куска груза (обычно, 30…40, реже до 80 мм), а с другой – его влажностью, липкостью к стенкам трубы, резервуаров, питателей. При перемещении порошкообразных и особенно тонкодисперсных с размерами частиц до 10 мкм усложняется их отделение в конечном пункте от выпускаемого воздуха.

К основным достоинствам пневматического транспорта относятся: герметичность системы; отсутствие потерь перемещаемого груза, а, следовательно, и защита их от влияния внешней среды; возможность перемещения груза по сложной трассе; удобство сопряжения криволинейных участков; легкость обслуживания и создание безопасных условий для обслуживающего персонала; возможность совмещения транспортирования с некоторыми технологическими процессами, например с охлаждением и сушкой. К недостаткам пневмотранспорта можно отнести: высокий удельный расход энергии и интенсивное изнашивание трубопроводов (особенно в местах поворота) при соприкосновении с потоком груза.

По способу получения разности давления в начале и в конце трубопровода пневмотранспортные установки делятся на три существенно отличающиеся группы: всасывающие (или вакуумные), нагнетательные (напорные) и комбинированные (всасывающе-нагнетатепьные).

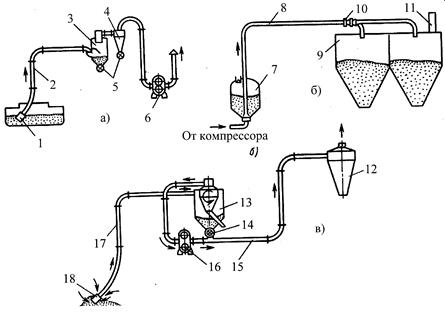

Во всасывающей установке (рис. 5.9, а) груз забирается через всасывающую насадку (сопло) 1 в рабочий трубопровод 2 и перемещается до приёмного резервуара-отделителя 3. Здесь груз выпадает из струи воздуха из-за резкой потери скорости. Далее воздух, содержащий мелкую пыль, отсасывается во второй резервуар меньшего объема – пылеуловительный циклон 4 и, пройдя воздуходувную машину 6 выбрасывается в атмосферу. Груз через шлюзовые затворы 5, представляющие собой вращающиеся барабаны с ячейками, выдается отдельно из отделителя и пылеуловителя.

Рис.5.9. Схемы пневмотранспортных установок

В нагнетательных установках высокого давления (рис. 5.9, б) сжатый воздух от компрессора через ресивер, маслоотделитель и водоотделитель поступает в камерный питатель 7, из которого груз захватывается струей воздуха, перемещается по трубопроводу 8 и с помощью переключателей 10 направляется в один из приемных бункеров 9, а воздух через фильтр 11 выходит в атмосферу.

Когда необходимо забирать груз из нескольких точек и перемещать на значительные расстояния, применяют всасывающе-нагнетательные установки. В таких установках (рис. 5.9, в) груз забирается через сопло 18 в трубопровод 17 и, пройдя в промежуточном пункте отделитель 13 с пылеуловителем, передается через шлюзовой затвор 14 в нагнетательный трубопровод 15. Расположенная в промежуточном пункте воздуходувка 16 одновременно всасывает воздух из пылеуловителя и нагнетает его в трубопровод 19. Из нагнетательной ветви смесь воздуха с грузом выбрасывается прямо в закрытый склад или подается в свой разгружатель 12. Эта схема позволяет разветвлять транспортный трубопровод по обе стороны машинной части установки.

При выборе пневмотранспортной установки нужно определить расход воздуха, диаметр трубопровода, мощность привода. Сначала выявляется трасса и определяется величина перемещения по горизонтали и вертикали. Потребная производительность пневмотранспортной установки принимается равной заданному грузопотоку ТГК. Техническая производительность пневмотранспортной установки:

, т/ч, (5.5.)

, т/ч, (5.5.)

где μ – коэффициент концентрации смеси, равный отношению массы перемещаемого в единицу времени груза к массе израсходованного на это перемещение воздуха, кг/кг;

Vв – расход воздуха, м3/с;

γв – плотность атмосферного воздуха (γв=1,2 кг/м3).

Коэффициент μ зависит от диаметра и конфигурации материалопровода, высоты подъема груза, давления в трубе, расстояния перемещения, степени сыпучести и слеживаемости. Он составляет для установок низкого давления 3…5; для всасывающих установок высокого вакуума 24…35, для нагнетательных установок высокого давления 40…75.

Скорость движения воздушного потока в материалопроводах vм выбирается из условия устойчивой работы установки с учетом скорости витания vв:

vм= к μ vв , м/с,

где к μ – опытный коэффициент, зависящий от величины μ.

Скорость витания – это наименьшая скорость восходящего воздушного потока в вертикальном трубопроводе, при которой частицы груза находятся во взвешенном состоянии. Значения vв для некоторых грузов приведены в табл.5.15., а коэффициента к μ – в табл.5.16.

Таблица 5.15.

Скорость витания

| Материал | Удельная плотность, т/м3 | Объемная плотность, т/м3 | Расчетная крупность, мкм | Скорость витания, м/с | Скорость транспор-тирования, м/с |

| Портландцемент | 3,2 | 1…1,2 | 0,22 | 9…18 | |

| Угольная пыль | 1,4 | — | 0,14 | 8…13 | |

| Апатитовый концентрат | 3,2 | 1,7 | 85…102 | 0,34…0,53 | 10…20 |

| Антрацитовый штыб | 1,35 | — | 7,5 | 25…35 | |

| Закладочные материалы | 2,3…2,6 | — | 31,2 | 50…70 | |

| Формовочный гипс | 2,6 | 0,65…0,85 | 0,34 | 9…18 |

Из уравнения ( 5.5.) следует:

.

.

С другой стороны:

,

,

где D – диаметр трубопровода, м;

кп – коэффициент, учитывающий потери воздуха через неплотности трубопровода и пита телей (кп=1,1…1,15).

Таблица 5.16.

Коэффициент концентрации смеси

| Величина μ | Величина к μ |

| ≤1 | 1,25…1,3 |

| 1,5 | |

| 10…15 | 2…2,5 |

| >15 | 2,5…3 |

Следовательно, диаметр трубопровода можно определить из этих формул:

, м.

, м.

Полученную величину D следует округлить до ближайшего меньшего значения из ряда диаметров труб, изготавливаемых промышленностью. Мощность привода компрессора (или вакуумного насоса) определяется выражением

, кВт,

, кВт,

где ΣP- суммарные потери давления в трубопроводе (потребный напор), МПа,

η – коэффициент полезного действия привода (η=0,8…0,9).

ΣP=1,25(P1+P2+P3+P4+P5+P6),

где P1 – необходимый вакуум у сопла всасывающей установки или потери напора при вводе груза в трубопровод (P1 =0,005…0,01 МПа);

P2 – потери на перемещение аэросмеси по трубопроводу на расстояние L по горизонтали и на высоту h:

, Па;

, Па;

где к –коэффициент, зависящий от рабочей скорости vм (его можно принять при vм = 15; 20; 25 м/с равным 0,46; 0,33 и 0,24 соответственно);

Р3 –потери на вертикальный подъем аэросмеси:

, Па;

, Па;

Р4 – средние потери в отводе или колене:

,Па;

,Па;

Р5 – потери в разгружателе (ориентировочно, Р5= 2 кПа);

Р6 - потери в фильтре (ориентировочно, Р6= 1 кПа).

Конкретная модель пневмоперегружателя может быть выбрана с учетом вычисленных параметров из ряда агрегатов, выпускаемых промышленностью, например, перегружатель NEUERO GSD (табл. 5.17.).

Таблица 5.17.

| Модели пневмоперегружателей NEUERO GSD | ||||||||||||||||||||||||

|

Перегружатели NEUERO GSD можно эффективно использовать для перегрузки на участках вагон-склад, грузовик-силос, судно-бункер, судно-судно и в обратном направлении. Спектр материалов, которые может перегружать пневмоконвейер NEUERO, широк - от различных сельскохозяйственных культур (таких как пшеница, ячмень, овес, горох, просо, кукуруза, подсолнечник и т.п.) до окиси алюминия, сернокислого натрия, древесной стружки, удобрений.

Некоторые порошкообразные грузы при насыщении воздухом приобретают свойства текучести, что позволяет применять для их перемещения аэрожелоба. Аэрированные грузы могут перемещаться как по желобу при его незначительном уклоне (2,5 … 3°), так и по нагнетательному трубопроводу, заполняя его сечение. При этом достигается высокая концентрация смеси, значительное снижение расхода воздуха и уменьшение диаметра трубопровода по сравнению с обычным способом транспортирования.

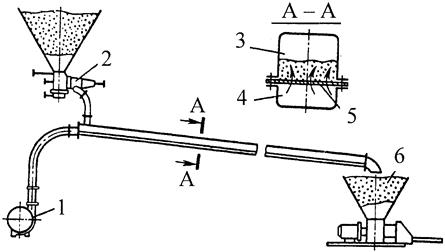

Аэрожелоб (рис.5.10.) состоит из стальных штампованных секций 4, соединенных между собой резиновыми прокладками между фланцами. Желоб по высоте разделен пористой перегородкой 5. В верхнее отделение через питатель 2 подается груз, а в нижнее - сжатый воздух вентилятором 1. Перегородка, изготовленная из пористых керамических плит или нескольких слоев специальной ткани должна равномерно по всей площади пропускать воздух очень тонкими струйками. Груз выгружается на конце желоба, а воздух очищается, выходя в атмосферу через матерчатые фильтры, расположенные на кожухе верхнего отделения аэрожелоба.

Рис.5.10. Схема аэрожелоба

Производительность аэрожелобов достигает более 200 т/ч, а длина — до 40 м. Ширина серийно выпускаемых аэрожелобов составляет 100, 150, 200, 250, 400 и 700 мм. Намечается распространение способа пневматического транспортирования с высокими концентрациями смеси не только на порошкообразные, но и на мелкозернистые и гранулированные насыпные грузы.

Дата добавления: 2019-10-16; просмотров: 1001;