Конвейерные системы

Конвейерные системы представляют собой совокупность конвейеров одного или разных типов, погрузочно-разгрузочных и перегрузочных устройств, накопителей и устройств автоматического управления. В зависимости от назначения различают транспортные, распределительные, сортировочные, накопительные и комбинированные конвейерные системы. Работой конвейерной системы может управлять ЭВМ в реальном масштабе времени.

При этом в компьютере ведется динамическая модель транспортно-грузового процесса, отражается реальное состояние базовых элементов системы, к которым относятся, в частности, конвейеры. Ниже рассматриваются наиболее распространенные в транспортно-грузовых комплексах типы конвейеров.

5.2.1. Ленточные конвейеры

Ленточные конвейеры применяют для перемещения в горизонтальном и пологонаклонном направлениях разнообразных насыпных и штучных грузов, а также для межоперационного транспортирования изделий при поточном производстве. Большое распространение ленточные конвейеры получили благодаря возможности получения высокой производительности. Современные ленточные конвейеры на открытых разработках угля могут транспортировать до 30000 т/ч вскрышной породы, обеспечивая загрузку десяти железнодорожных вагонов за 1 мин. Дальность транспортирования достигает 3 … 4 км в одном конвейере и до 100 км в системе из нескольких конвейеров. Они просты по конструкции, удобны в эксплуатации и имеют высокую надежность.

По расположению на местности ленточные конвейеры разделяют на стационарные и подвижные, передвижные и переносные, переставные (для карьеров открытых разработок) и надводные, плавающие на понтонах.

По конструкции и назначению различают ленточные конвейеры общего назначения и специальные. По типу ленты конвейеры бывают с прорезиненной, стальной цельнопрокатной и проволочной лентой. Наибольшее распространение получили конвейеры с прорезиненной лентой. По конструкции прорезиненной ленты, опорных ходовых устройств и передаче тягового усилия различают ленточные конвейеры, у которых лента является грузонесущим и тяговым элементом.

Ленточный конвейер (рис. 5.1) имеет станину 6, на концах которой установлены два барабана: передний 7 - приводной и задний 1 — натяжной. Вертикально замкнутая лента 5 огибает эти концевые барабаны и по всей длине поддерживается опорными роликами, называемыми роликоопорами, — верхними 4 и нижними 10, укрепленными на станине 6. Иногда вместо роликов применяют настил. Приводной барабан 7 получает вращение от привода и приводит в движение ленту вдоль трассы конвейера.

Лента загружается через одну или несколько загрузочных воронок 2, в которые груз попадает из бункеров. Для открывания и закрывания выпускных отверстий бункеров служат затворы. Они могут быть ручными или механическими (электрическими, гидравлическими или пневматическими). По способу действия различают затворы, отсекающие поток груза и создающие подпор. Затворы имеют ограниченные возможности для регулирования исходящего потока.

Для обеспечения равномерного и регулируемого потока служат питатели. Выгрузка насыпного груза из бункера с помощью питателя характеризуется активным воздействием его рабочих элементов на груз. Это особенно важно при переработке плохосыпучих грузов. Применяют две группы питателей: одна построена на базе конвейеров малой длины, а другая (барабанные, дисковые, цепные, лопастные питатели) не имеет конвейерных прототипов и служит для непосредственной выдачи груза у отверстия бункера.

Транспортируемый груз перемещается на верхней (грузонесущей, рабочей) ветви ленты, а нижняя ветвь является возвратной (обратной). Возможно также транспортирование грузов одновременно по верхней и нижней ветвях ленты в разных направлениях.

Груз выгружается на переднем барабане 7 через разгрузочную воронку 8 или в промежуточных пунктах конвейера при помощи разгрузочных устройств: плужковых 3 или барабанных разгружателей. Наружная поверхность ленты очищается от прилипших к ней частиц груза очистным устройством 9, установленным у переднего барабана 7.

В мире накоплен значительный опыт проектирования и эксплуатации ленточных конвейеров большой мощности. На Курской магнитной аномалии работает мощная конвейерная система протяженностью около 14 км, включающая 11 перегрузочных пунктов и предназначенная для транспортирования руды из карьера на обогатительную фабрику. Фирмой "Крупп" (ФРГ) принята в эксплуатацию линия из 11 конвейеров общей протяженностью 100 км. Среднегодовая производительность линии 10 млн. т, ширина резинотросовой ленты 1000 мм, скорость движения 4,5 м/с.

Разработана конвейерная система ФРГ — Нидерланды протяженностью 206 км, которая транспортирует руду Рурского промышленного района. Производительность системы 7200 т/ч, скорость ленты до 5 м/с, ширина ленты 1400 мм. Линия состоит из 28 ставов по 7,4 км каждый.

Основными параметрами ленточного конвейера являются производительность, ширина и скорость движения ленты, мощность двигателя. При выборе ленточного конвейера под заданный годовой грузопоток его потребная часовая производительность Qч равна:

,

,

где кн – коэффициент неравномерности загрузки (кн=1,2);

Qг – годовой грузопоток, т;

Т – годовой фонд времени работы конвейера, ч.

С другой стороны, производительность конкретного конвейера зависит от скорости движения ленты и количества груза груза на ней:

, т/ч, (5.1)

, т/ч, (5.1)

где q - погонная нагрузка на единицу длины конвейера, кг/м;

V – скорость движения ленты, м/с.

При движении груза непрерывным потоком постоянного сечения

q = 1000Fγ,

где F – площадь поперечного сечения груза на ленте, м2.;

γ – объемная плотность груза, т/м3

При перемещении штучных грузов

,

,

где Р – масса штучного груза, кг;

l – расстояние между соседними грузами, м.

Тогда производительность конвейера при переработке насыпных грузов :

.

.

Площадь поперечного сечения груза F зависит от ширины ленты B, конструкции роликоопор (горизонтальные, наклонные ролики), характера трассы конвейера (горизонтальный, наклонный участок):

,

,

С – коэффициент заполнения ленты, зависящий от динамического угла естественного откоса груза, угла наклона роликов и угла наклона конвейера.

Таблица 5.2.

Значение коэффициента С для плоских и желобчатых лент

| Плоская лента | Желобчатая лента | |||||||

| Угол наклона конвейера, град | Угол естественного откоса материала в движении, град | Угол естественного откоса материала в движении, град ( угол наклона роликов 20°) | ||||||

При укрупненных расчетах можно производительность горизонтальных ленточных конвейеров определить по формулам:

для сыпучих грузов и желобчатой ленты

для сыпучих грузов и желобчатой ленты  ;

;

для сыпучих грузов и плоской ленты  ; (5.2.)

; (5.2.)

для штучных грузов  .

.

При транспортировании грузов под углом к горизонту производительность конвейера, вычисленная по формулам (5.1) принимается с понижающим коэффициентом К (табл.5.3.).

Таблица 5.3.

Значения коэффициента К

| Угол наклона конвейера, град | ||||

| до 12 | 13—14 | 15—16 | 17-18 | 19—20 |

| 0,97 | 0,95 | 0,92 | 0,89 | 0,85 |

Для выбора конкретного типа ленточного конвейера следует:

1. определить на плане и разрезе транспортно-грузового комплекса начало и конец трассы конвейера;

2. определить расстояние транспортирования и угол наклона конвейера;

3. выбрать способ загрузки и разгрузки конвейера;

4. выбрать из ряда применяемых в конвейеростроении скоростей (0,5; 0,63; 0,8; 1; 1,2; 1,6; 2; 2,5; 3,15; 4; 5; 6,3 м/с) скорость движения ленты с учетом увеличения сохранности ленты, уменьшения разрушения транспортируемого груза, уменьшения пылевыделения и просыпей груза и т.п.;

5. по формулам (5.1) вычислить ширину ленты и принять ее равной ближайшей большей из следующего ряда: 400; 500; 650; 800; 1000; 1200; 1400; 1600; 1800; 2000 мм.

6. проверить принятую ширину ленты по формулам:

а) для рядовых материалов

, мм;

, мм;

б) для сортированных материалов  , мм,

, мм,

где аmax, аср - максимальный и средний размер куска груза, мм.

Для штучных грузов ширина ленты на 200 мм превышает их наибольший размер в плане.

7. определить мощность привода конвейера по приближенной формуле:

,

,

где N – мощность электродвигателя привода конвейера, кВт;

Lг – длина горизонтальной проекции трассы конвейера по осям концевых барабанов, м;

w- приведенный коэффициент сопротивления движению тягового органа (для ленточных конвейеров w- 0,04…0,05; для пластинчатых 0,1…0,3; для скребковых 0,6…1,0);

H – высота подъема груза конвейером по осям концевых барабанов, м;

кз – коэффициент запаса мощности, учитывающий неучтенные сопротивления движению (можно принять кз=1,3…1,4).

Характеристики некоторых конвейеров приведены в табл. 5.4.

Таблица 5.4.

Параметры ленточных конвейеров общего назначения

| Скорость ленты, м/с | Ширина ленты конвейера, мм | ||||

| 0,8 |

|

| |||

| 1,0 |

|

|

|

|

|

| 1.6 |

| ||||

| 2,5 |

|

|

| ||

| 3,15 |

|

|

В последние годы традиционные производители российских конвейеров предложили рынку новые конструкции конвейеров. Например, НИИПП «Турмаш» из г. Артемовский разработал семейство ленточных конвейеров, предназначенное для транспортирования угля, калийных солей и других кусковых грузов (табл.5.5.).

Таблица 5.5.

Параметры конвейеров НИИПП «Турмаш»

| Параметры | Марка конвейера | ||||

| КТМ-А | КЛ-600 | КЛК-1-100 | КЛК-2-100 | КЛК-3-100 | |

| техническая производительность, т/ч | |||||

| скорость движения ленты, м/с | 1,25 | 2,5 | 2,5 | 2,5 | 2,5 |

| длина конвейера, м | |||||

| ширина ленты, мм | |||||

| мощность электропривода, кВт | 2х90 | 3х90 | |||

| масса конвейера без ленты, т | 55,4 |

Наиболее дорогим и быстроизнашиваемым элементом ленточных конвейеров традиционной роликовой конструкции является лента, стоимость которой обычно составляет 65…- 75 % стоимости всего конвейера, а срок службы редко превышает 1,0…- 1,5 года, в результате чего существенно снижается рентабельность конвейерного транспорта. Преждевременный выход из строя конвейерной ленты обусловлен ее боковыми смещениями, что вызывает износ легкоранимых бортов ленты, и переломами продольного профиля на роликоопорах.

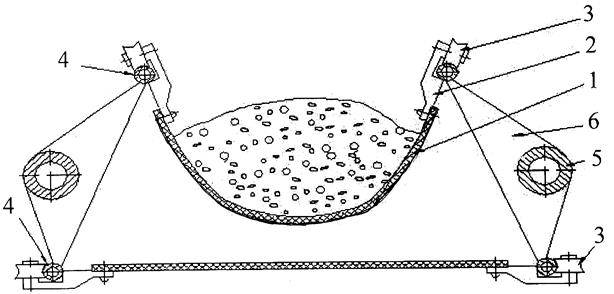

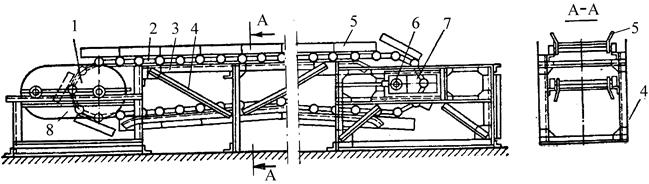

Инженерно-производственным центром «Конвейер» разработан ленточный конвейер с подвесной лентой (рис. 5.2.), являющийся фактически гибридом типового роликового конвейера и рельсового транспорта, не имеющим указанных выше недостатков. Приводная и натяжная станции такого конвейера ничем от типового не отличаются. Зато линейная часть конвейера выглядит совсем по другому. Здесь нет традиционных роликоопор.

Рис.5.2. Ленточный конвейер с подвесной лентой

К бортам размещенной на концевых барабанах ленты 1 с помощью кронштейнов 2 прикреплены опорные ролики 3, обечайки которых имеет вогнутую поверхность. Этими роликами лента опирается на направляющие 4, выполненные в виде замкнутых, вытянутых вдоль конвейера труб, расстояние между которыми выбрано таким, чтобы обеспечить требуемую желобчатость ленты на всей длине конвейера. Вблизи барабанов направляющие элементы 8 имеют отгибы в горизонтальной плоскости, позволяющие выполаживать (делать плоской) ленту в местах ее взаимодействия с барабанами. Направляющие через кронштейны 6 и продольные ригели 5 соединены со станиной конвейера. Такая конструкция позволила в 2…3 раза увеличить срок службы ленты, повысить производительность конвейера с подвесной лентой на 30...50 % по сравнению с аналогичным по геометрическим параметрам типовым роликовым конвейером за счет более полной загрузки сечения ленты, увеличить размер куска транспортируемого груза до 500 мм, существенно уменьшить металлоемкость конструкции и расход электроэнергии на транспортирование.

5.2.2. Пластинчатые конвейеры

Для перемещения крупнокусковых, тяжелых, горячих, острокромочных, абразивных грузов, а также в ситуациях, когда требуется преодолеть крутые уклоны (более 180) применяются пластинчатые конвейеры. В транспортно-грузовых комплексах литейных цехов эти конвейеры используют для перевозки горячих отливок, на предприятиях химической промышленности и стройматериалов - для подачи известняка на дробильные фабрики, в металлургии - для доставки крупнокусковой руды и горячего агломерата, в угольной промышленности для подземной транспортировки угля.

Пластинчатый конвейер состоит из двух бесконечных длиннозвенныз цепей 2 (рис. 5.3.), которые огибают установленные по концам конвейера приводные 1 и натяжные 7 звездочки. В пролете между ними цепи опираются роликами на направляющие 3, укрепленные на раме 4. Ведущие (приводные) звездочки установлены в головной части конвейера.

Рис.5.3. Схема пластинчатого конвейера

Привод 8 пластинчатых конвейеров по устройству не отличается от привода ленточных. Цепи натягивают винтовым натяжным устройством 6. К цепям прикреплен настил 5, состоящий из металлических гладких или фигурных, штампованных или литых пластин. В конвейерах для перемещения сыпучих материалов отдельные пластины на шарнирах цепи перекрывают друг друга, что предотвращает просыпание груза. Пластинчатый конвейер загружают через воронку, разгрузка осуществляется при повороте пластин вокруг звездочек. При гладком настиле возможна разгрузка плужковым сбрасывателем. Скорость перемещения рабочих органов пластинчатых конвейеров невелика и колеблется в пределах 0,05…0,63 м/с, чаще всего 0,2…0,5 м/с.

Известны пластинчатые конвейеры для транспортирования материалов по криволинейному пути в плане и под углом до 30° к горизонту. В качестве тягового органа в пластинчатых конвейерах применяются длиннозвенные пластинчатые втулочные и втулочно-роликовые цепи.

В отличие от ленточных конвейеров, где лента перемещается за счет сил трения, в пластинчатых тяговое усилие передается зацеплением. Поэтому функции натяжного устройства сводятся здесь только к выбору слабины цепи.

Производительность пластинчатых конвейеров для насыпных грузов равна:

.

.

Для настила без бортов:

Для настила без бортов:

,

,

а для настила с бортами:

, (5.3.)

, (5.3.)

где k1 = 0,85 — отношение ширины слоя материала к ширине настила;

—угол естественного откоса материала в движении;

—угол естественного откоса материала в движении;

h — высота бортов настила, м, (табл. 5.6.);

k2= 0,65 — коэффициент заполнения по высоте бортов.

При равномерной загрузке конвейера по всей ширине настила второе слагаемое в формуле (5.3.) не учитывается, а величина коэффициента k2 в этом случае повышается до 0,8—0,85. Скорость движения настила конвейера может быть уточнена по формуле:

Таблица 5.6.

Высота бортов настила h, мм

| Ширина настила, мм | ||||||||

| Высота бортов настила, h | ||||||||

где f — шаг цепи, м; применяются цепи с шагом 100; 125; 160; 200; 250; 320;

400; 500; 630 мм.

b — число зубьев звездочек; обычно b = 5; 6; 7; 8;

n —скорость вращения головного вала конвейера, 1/с:

Производительность пластинчатых конвейеров для штучных грузов определяется по формуле (5.1.). Установочная мощность электродвигателя пластинчатого конвейера:

где k3 – коэффициент запаса мощности, принимается равным 1,1…1,15;

где N1 – мощность, расходуемая на преодоление сопротивления движению,

обусловленного весом движущихся частей конвейера, кВт;

Т1 — мощность, расходуемая на преодоление сопротивления бортов

движению груза, кВт;

— к. п. д. привода (табл. 5.7.).

— к. п. д. привода (табл. 5.7.).

Таблица 5.7.

Средние расчетные значения kпд привода

| Тип передачи |

|

| Ременная с плоским ремнем | 0,96 |

| Клиноременная | 0,95 |

| Цепная | 0,92 |

| Зубчатая открытая | 0 90 |

| Зубчатая закрытая (в редукторе) | 0,97 |

| Червячная с одноходовым червяком | 0,65 |

| Червячная с двухходовым червяком | 0,75 |

| Червячная с трехходовым червяком | 0,85 |

Nl = 0,0024q'VL + 0.003Qч (0,11Lг + Н),

где q' — масса 1 п. м. настила с цепями и роликами (табл. 5.8.);

L – длина конвейера, м;

Lг – длина горизонтальной проекции конвейера, м.

Таблица 5.8.

Ориентировочная масса движущихся частей пластинчатых конвейеров

| Ширина по- лотна, мм | Масса q', кг/м | Ширина по- лотна, мм | Масса q', кг/м | ||

| тип | тип | ||||

| легкий | тяжелый | легкий | тяжелый | ||

| - | |||||

| — |

где h1—высота слоя материала в желобе, м;

—расчетная длина бортов, м;

—расчетная длина бортов, м;

—коэффициент трения груза о борта (табл.5.9.);

—коэффициент трения груза о борта (табл.5.9.);

k4 — коэффициент бокового давления;

где  - угол внутреннего трения насыпного груза, равный углу естественного откоса материала.

- угол внутреннего трения насыпного груза, равный углу естественного откоса материала.

Таблица 5.9.

Коэффициент трения материалов о стенки желобов

| Материалы | Коэффициент трения | |||||

| Материал желоба | ||||||

| сталь | дерево | бетон | ||||

| в движении | в покое | в движении | в покое | в движении | в покое | |

| Антрацит | 0,29 | 0, 84 | 0,47 | 0,84 | 0,51 | 0,9 |

| Земля, песок, гравий, мергель, известковый камень | 0,58 | |||||

| Зола сухая | 0,47 | 0,84 | 0,84 | 0,84 | ||

| Кокс | 0,57 | 0,84 | 0,84 | |||

| Пыль угольная | 2,77 | |||||

| Руда | 0,58 | 1,2 |

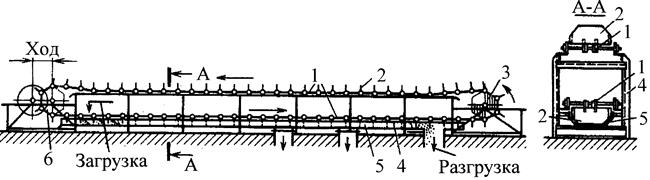

5.2.3. Скребковые конвейеры

В скребковых конвейерах груз перемещается волочением по желобу или трубе прямоугольного или круглого сечения движущимися скребками. Форма и высота скребка являются главными признаками, по которым скребковые конвейеры разделяют на конструктивные типы. Различают конвейеры со сплошными и контурными (фигурными) скребками. Сплошные скребки бывают высокие и низкие. Отдельную конструктивную разновидность представляют собой трубчатые скребковые конвейеры с круглыми (или прямоугольными) сплошными скребками. Их отличительная особенность — широкая универсальность конфигурации трассы перемещения груза.

По характеру движения различают скребковые конвейеры с непрерывным поступательным и возвратно-поступательным движением скребков.

Скребковые конвейеры основных типов со сплошными и контурными скребками применяют для транспортирования различных пылевидных, зернистых и кусковых грузов. Конвейеры со сплошными скребками используют для транспортирования и охлаждения горячих грузов - золы, шлака и различных грузов химической и металлургической промышленности. Скребковые конвейеры не применяются для транспортирования хрупких, влажных и липких грузов; хрупкие грузы дробятся скребками, влажные и липкие прилипают к скребкам и плохо разгружаются, резко уменьшается производительность конвейера и засоряется его обратная ветвь.

Достоинствами скребковых конвейеров являются простота конструкции; возможность герметичного транспортирования пылящих, газирующих и горячих грузов. К недостаткам относятся интенсивный износ ходовой части и желоба, особенно при перемещении абразивных грузов, поскольку скребки и в большинстве случаев тяговая цепь трутся о желоб в среде груза; значительный расход энергии из-за трения груза и ходовой части о желоб; измельчение груза при транспортировании волочением, что для одних грузов нежелательно, а для других (например, для кокса) недопустимо; эксплуатационные трудности транспортирования грузов с прочными, трудноразрушаемыми кусками, так как заклинивание таких кусков между скребками и желобом (трубой) создает значительные нагрузки на тяговую цепь и может вызвать поломку конвейера.

Значительные сопротивления перемещению груза и износ ограничивают скорость, длину и производительность скребковых конвейеров. Обычно ско- рость конвейера составляет 0,16 … 0,4 м/c, в отдельных случаях (на угольных конвейерах) 0,5 … 1 м/с, длина до 100 м, производительность 35…50 т/ч и только у конвейеров отдельных типоразмеров с высокими скребками производительность доходит до 700 т/ч.

Скребковый конвейер со сплошными высокими скребками (рис. 5.4.) состоит из открытого желоба 5, укрепленного на станине 4, вдоль которого движется

вертикально замкнутая тяговая цепь (или две цепи) 1 с укрепленными на ней скребками 2, огибающая концевые (приводную и натяжную) звездочки. Движение тяговая цепь получает от привода 3, а первоначальное натяжение — от натяжного устройства 6. Транспортируемый груз засыпается в желоб конвейера в любом месте по его длине и проталкивается скребком по желобу. Разгрузка конвейера может производиться в любом месте через отверстия в дне желоба, перекрываемые шиберными задвижками или затворами. Последние открываются при помощи электромеханического (винтового), пневматического или гидравлического привода с ручным или дистанционным управлением. Для конвейеров малых типоразмеров иногда применяют ручной привод.

Рис.5.4. Схема скребкового конвейера

Угол наклона скребковых конвейеров обычно не превышает 30—40°, так как с его увеличением производительность конвейера значительно снижается. При использовании специальных, так называемых ящичных, скребков с подвижными боковыми стенками угол наклона конвейера увеличивается до 50°. Высоту скребка обычно принимают в 2…3 раза меньше ширины. Наибольшая допустимая крупность кусков материала для транспортирования двухцепными конвейерами приведена в табл. 5.10.

Таблица 5.10.

Наибольшая допустимая крупность кусков

| Шаг скребков, мм | Наибольшая крупность кусков груза, мм при ширине и высоте скребков, мм | ||||

| 450х200 | 600х250 | 800х250 | 1000х320 | 1200х400 | |

640

|

|

|

|

| - |

| - | - | - | - |

|

Примечание: В числителе — при содержании кусков указанной крупности до 10% по массе, в знаменателе — более 10%.

Для одноцепных конвейеров допустимая крупность кусков понижается в 1,5…2 раза вследствие стесненных условий загрузки (при верхнем креплении цепи) или разгрузки (при нижнем креплении). Производительность конвейера равна:

, (5.4.)

, (5.4.)

где В, h –рабочие ширина и высота желоба, м;

- коэффициент заполнения желоба (

- коэффициент заполнения желоба (  =0,8);

=0,8);

k – коэффициент, учитывающий угол наклона конвейера (табл.5.11.).

Таблица 5.11.

Значения коэффициента k

| Угол наклона конвейера, град | Значения k при грузах | |

| легкосыпучих | плохосыпучих | |

| 0,85 0,65 0,5 _ — — | 0,75 0,6 0,5 0,4 |

Мощность электродвигателя горизонтального конвейера, кВт:

,

,

где f – коэффициент, зависящий от типа передачи, равный при редукторе — 0,94;

при открытой зубчатой передаче — 0,89;

k2= 0,77 — общий коэффициент груза и цепи;

k3 — коэффициент, равный 1,15—1,2.

При наклонном транспортировании мощность двигателя, кВт:

.

.

Для выбора параметров скребкового конвейера следует принять размеры скребка и по формуле (5.4.) вычислить потребную скорость конвейера, либо решить обратную задачу: принять скорость конвейера, по формуле (5.4.) вычислить Bh и, задавшись высотой скребка, вычислить его ширину.

При уточненных расчетах величины мощности электродвигателя необходимо определять исходя из натяжения тяговых цепей.

Получают развитие скребковые трубные конвейеры (КСТ) - герметичные трубопроводы из стандартной трубы, внутри которых движется цепь с закрепленными на ней скребками. Он обладает рядом преимуществ по сравнению с традиционными видами транспорта. КСТ и транспортные системы, построенные на его основе, обладают полной герметичностью, что позволяет исключить как выделение транспортируемого груза в окружающую среду, так и воздействие окружающей среды на транспортируемый груз. При комплексном применении это позволяет даже при работе с вредными материалами создать экологически чистое производство.

По удельному энергопотреблению КСТ сравним с ленточными конвейерами и имеет значительно лучшие показатели по сравнению со шнековыми конвейерами и пневмотранспортом. В силу простоты конструкции, тщательной отработке каждого элемента, применения специальных высокопрочных материалов КСТ обладают высокой надежностью и практически не требуют ремонта. Транспорт-ные системы на базе КСТ обладают значительной пространственной гибкостью, что позволяет проложить трассы транспортирования оптимальным образом.

5.2.4. Скребково-ковшовые, ковшовые и люлечные конвейеры

Для перемещения грузов по сложной трассе с горизонтальными и вертикальными участками, расположенными в вертикальной плоскости, служат скребково-ковшовые, ковшовые и люлечные конвейеры. Скребково-ковшовые и ковшовые конвейеры транспортируют насыпные, а люлечные - однородные штучные грузы.

Тяговым элементом этих конвейеров служат две пластинчатые цепи, несущим элементом — соответственно ковши или шарнирно подвешенные полки-люльки. К достоинствам рассматриваемых конвейеров относятся бесперегрузочное транспортирование в одном агрегате по горизонтальной и вертикальной трассе, простота выполнения промежуточной разгрузки на всем протяжении горизонтальных (для скребково-ковшовых и ковшовых) и вертикальных (для люлечных) участков трассы конвейеров, возможность транспортирования горячих грузов. Недостатками их являются сложность конструкции и повышенная масса ходовой части. К ковшовым конвейерам относятся также конвейеры-элеваторы с горизонтальными участками загрузки и разгрузки.

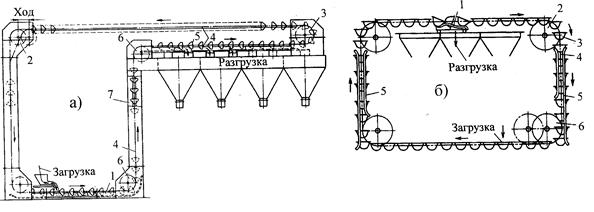

Рис.5.5. Схема скребково-ковшового (а) и ковшового (б) конвейера

Несмотря на общность трассы и некоторое сходство принципа действия, конструктивные исполнения конвейеров этой группы имеют значительное различие.

Скребково-ковшовый конвейер (рис. 5.5, а) имеет две бесконечные замкнутые тяговые цепи 4 с жестко прикрепленными к ним призматическими ковшами 5, движущимися на горизонтальных участках внутри открытого или закрытого желоба 1, а на вертикальных участках — внутри закрытого направляющего кожуха 7. Цепи огибают поворотные звездочки 3, 2, 6 и направляющие круговые шины. Одна звездочка 3 (как правило, верхняя, в конце рабочей ветви) — приводная, а другая 2 — натяжная. Желоб и кожух конвейера поддерживаются опорными металлоконструкциями, к которым прикреплены направляющие пути из уголкового проката. Цепи с ковшами на горизонтальных участках перемещаются по направляющим путям вдоль желоба на ходовых катках, а на вертикальных участках поднимаются внутри направляющих путей, которые не позволяют ковшам отклоняться в стороны.

Груз подается в желоб одним или попеременно несколькими питателями в любом месте нижнего горизонтального участка конвейера. Движущиеся ковши, подобно скребкам, захватывают груз и перемещают его по желобу. В конце нижнего горизонтального участка ковши при повороте цепей на звездочках 6 автоматически зачерпывают перемещаемый груз и поднимают его по вертикали, а затем, при переходе на верхний горизонтальный участок, пересыпают груз в желоб и перемещают его опять подобно скребкам. Груз может выгружаться в любом месте верхнего горизонтального участка конвейера через отверстия в дне желоба, закрываемые задвижками.

Размер куска перемещаемых скребково-ковшовыми конвейерами грузов обычно не превышает 150 мм, длина горизонтальных участков достигает 100 м, а высота подъема - 25 м. Производительность таких конвейеров находится в пределах до 200 м3/ч.

Влажные и липкие грузы этими конвейерами не транспортируют из-за сложностей разгрузки и очистки ковшей. К недостаткам скребково-ковшовых конвейеров относятся повышенный износ ковшей и желоба, высокий расход энергии, крошение груза, хотя и меньшее, чем в обычных скребковых конвейерах, поскольку боковые стенки ковша исключают трение груза о вертикальные стенки желоба. Вследствие этих недостатков скребково-ковшовые конвейеры имеют сравнительно малое распространение.

У ковшовых конвейеров (рис. 5.5, б) ковши 3 размещаются между двумя пластинчатыми катковыми цепями 4, но подвешивают их к цепям на свободных шарнирах. На вертикальных участках установлены направляющие 5. Ось подвешивания ковша всегда располагается выше его центра тяжести; этим обеспечивается движение ковшей параллельно самим себе как на вертикальных, так и на горизонтальных участках конвейера, устойчивое положение ковшей во время движения и автоматический возврат их в исходное положение после опрокидывания для разгрузки.

Насыпной груз загружается в ковши в любом месте нижнего горизонтального участка и перемещается в них как на горизонтальных, так и на вертикальных участках без пересыпок, что предохраняет груз от измельчения и истирания. Ковши разгружаются в любом месте верхнего горизонтального участка при помощи подвижных или стационарных разгрузочных устройств 1. Металлическая конструкция конвейера может быть открытой (с сетчатым предохранительным ограждением) или закрытой в герметичный кожух, что необходимо для транспортирования газирующих или токсичных грузов. Натяжение цепи обеспечивается винтовыми или пружинно-винтовыми устройствами, перемещающими натяжную звездочку 6.

Ковшовые конвейеры, параметры которых даны в табл. 5.12, применяют для транспортирования сухих, легкосыпучих пылевидных, зернистых и кусковых насыпных грузов на предприятиях химической и угольной промышленности, в системах топливоподачи электростанций, коксогазовых, цементных и других заводах, а также для подъема угля из шахты.

Таблица 5.12

Параметры ковшовых конвейеров

| Параметр | Ширина ковша В, мм | ||||||

| Длина ковша А, мм | |||||||

| Шаг ковшей, мм | |||||||

| Геометрический объем ковша, л | 72,5 | ||||||

| Объемная производительность конвейе- | |||||||

| ров при V = 0,315 м/с и \|/ = 0,85, м3/ч | |||||||

| Наибольшие размеры кусков груза, мм: | |||||||

| Максимальная высота подъема груза | |||||||

| плотностью 1 т/м3, м |

Производительность ковшовых конвейеров составляет 10 — 500 т/ч; длина горизонтальных участков до 150 м; высота подъема до 60 м. Достоинствами (кроме указанных ранее) ковшовых конвейеров являются отсутствие истирания и крошения груза при транспортировании; возможность одновременного перемещения раздельно разных грузов при соответствующей блокировке загрузочных устройств. К недостаткам относятся некоторая сложность как изготовления, так и эксплуатации конвейера из-за большого числа шарниров и катков, требующих регулярного смазывания, а отсюда - и высокая стоимость; большая масса ходовой части; возможность раскачивания и ударов ковшей друг о друга при повышенной скорости (более 0,4 м/с).

Привод ковшовых конвейеров редукторный, с автоматическим тормозным устройством или остановом, препятствующим движению ходовой части в обратную сторону через приводную звездочку 2. При большой высоте подъема (например, для шахт) применяют многоприводные конвейеры с несколькими гусеничными приводными механизмами, установленными на вертикальном участке.

Люлечные конвейеры по конструкции подобны ковшовым, но вместо ковшей имеют шарнирно-подвешенные полки, так называемые люльки. Загружаются и разгружаются люльки вручную или автоматически при помощи специальных устройств. Длина люлечных конвейеров достигает 150 м, а высота подъема 30 м.

В качестве тягового элемента используют пластинчатые цепи с ребордными катками с шагом 100, 125, 160, 200, 250, 315 мм. Имеют также конструкции с одной тяговой цепью, но они относятся к люлечным элеваторам. Несущими элементами являются люльки, конструкции которых весьма разнообразны в зависимости от формы, размеров и массы транспортируемых грузов и способа их разгрузки и загрузки. Они могут загружаться и разгружаться автоматически с помощью гребенчатых столов и лотков на ходу конвейера. Имеются различные конструкции люлек для ручной загрузки и разгрузки.

Параметры грузонесущих органов люлечных конвейеров (размеры, грузоподъемность) определяются габаритными размерами транспортируемых штучных грузов и их массой. Шаг люлек проверяется на проходимость по криволинейным участкам трассы. При определении производительности скорость принимают не более 035 м/с из-за проблем с загрузкой и разгрузкой при больших скоростях. Тяговый расчет и определение потребной мощности электродвигателя привода выполняют так же, как и для других цепных конвейеров.

5.2.5. Винтовые конвейеры

Винтовые конвейеры применяют для перемещения пылевидных, порошкообразных и реже мелкокусковых насыпных грузов на сравнительно небольшое расстояния (обычно до 40 м по горизонтали и до 30 м по вертикали) при производительности до 100 т/ч в транспортно-грузовых комплексах химической, мукомольной промышленности и предприятий строительных материалов. Ими целесообразно транспортировать липкие, слеживающиеся и высокоабразивные грузы.

К достоинствам винтовых конвейеров относятся простота конструкции, небольшие габаритные размеры, удобство промежуточной разгрузки, герметичность, что весьма важно при транспортировании пылящих, горячих и остропахнущих грузов. К недостаткам относятся высокий удельный расход энергии, связанный со способом перемещения грузов, значительное измельчение и истирание груза, повышенный износ винта и желоба, а также чувствительность к перегрузкам.

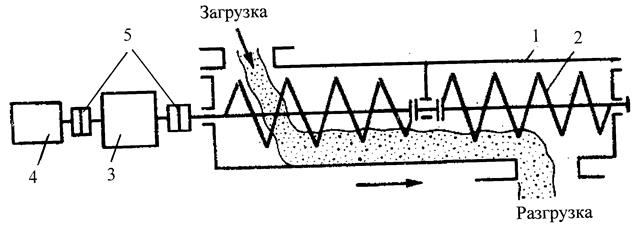

Рис.5.6. Схема винтового конвейера

По виду трассы винтовые конвейеры бывают горизонтальными, наклонными и вертикальными. К ним можно отнести также винтовые транспортирующие трубы. Горизонтальный винтовой конвейер (рис. 5.6.) состоит из жёлоба 1, в котором вращается винт 2, представляющий собой продольный вал с укрепленными на нем винтовыми ребрами, и привода (электродвигатель и редуктор) вращающего винт. Груз подается в желоб через одно или несколько отверстий в его крышке и при вращении винта скользит вдоль желоба, подобно тому, как движется по винту гайка, удерживаемая от совместного с ним вращения. Совместному вращению груза с винтом препятствуют силы тяжести груза и трение его о желоб. Разгрузка желоба производится через одно или несколько отверстий в днище, снабженных затворами.

Винт конвейера выполняют с правым или левым направлением спирали, одно-, двух- или трехзаходным. Поверхность винта может быть сплошной, ленточной или прерывистой в виде отдельных лопастей фасонной формы.

Винты со сплошной поверхностью применяют в основном для перемещения сухого мелкозернистого и порошкообразного насыпного груза, не склонного к слеживанию; с ленточной, лопастной и фасонной – для перемещении слеживающихся грузов, а также для выполнения некоторых технологических операций, например перемешивания различных грузов.

К основным элементам винтовых конвейеров относятся винт и его опоры, желоб, привод, загрузочное и разгрузочное устройства. Винт конвейера изготовляется из труб, к которым привариваются лопасти. В качестве опор винтов применяют подшипники скольжения и качения. Длина секции винта 2…4 м. Каждые две секции трубчатых винтов соединяются коротким валом.

Желоб винтового конвейера изготавливают из листовой стали толщиной 3…6 мм. Для транспортирования абразивных и горячих (до 200 °С) грузов применяют желоба из чугуна, а для легких неабразивных грузов - из дерева с внутренней обшивкой листовой сталью. Привод винтовых конвейеров редукторный, состоящий из электродвигателя 4, редуктора 3 и муфт 5. В загрузочное устройство входит люк в крышке желоба конвейера и гибкий впускной патрубок, обеспечивающий герметичность при переходе сыпучего грунта в желоб конвейера из бункеров, других конвейеров или технологических машин. Разгрузочные устройства выполняют в виде отверстий в днище желоба, перекрываемых шиберными затворами.

5.2.6. Роликовые конвейеры

Роликовые конвейеры (рольганги) широко используются как в транспортно-грузовых комплексах промышленных предприятий, специализированных терминалах, так и в основных технологических цехах для перемещения штучных грузов по горизонтали или под небольшим углом наклона по стационарным вращающимся роликам (дискам). Расстояние между роликами должно быть таким, чтобы груз в любом положении опирался не менее чем на три ролика.

Существуют роликовые конвейеры приводные и неприводные. В первом случае грузы перемещаются под действием непосредственно приложенной к ним движущей силы или под уклон самоходом (гравитационные конвейеры), во втором ролики приводятся во вращение двигателем и сообщают движение лежащим на них грузам.

Неприводные роликовые конвейеры в основном используют для межоперационного перемещения грузов, при погрузочно-разгрузочных и складских работах для передачи и накопления груза, для выполнения технологических операций при сборке, учете, сортировке, взвешивании и кантовании. Они просты в эксплуатации, экономичны и легко стыкуются с другими транспортными средствами и технологическим оборудованием. Недостатками их являются невысокая производительность, нестабильность скорости движения, возможность остановки и сбрасывания грузов, необходимость восстановления потерянной на наклонной трассе высоты. Неприводные роликовые конвейеры разделяют на стационарные, передвижные на колесном ходу и переносные. Неприводные роликовые конвейеры допускают пересечения и разветвления, на которых подобно стрелочным переводам рельсовых путей можно переставлять переходные секции. Основным элементом неприводного конвейера является цилиндрический ролик, вращающийся на шарикоподшипниках на неподвижных осях. Длина цилиндрических роликов принимается из размерного ряда: 160, 200, 250, 320, 400, 650, 800, 1000, 1200 мм, шаг роликов из ряда: 50, 60,80,100,125,160, 200,250, 315,400, 500, 630 мм.

При тяжелых условиях работы применяют ролики из синтетических материалов, которые имеют небольшую массу, повышенную кислотоупорность и коррозионную стойкость, обладают эластичностью и бесшумны при движении по ним грузов. Во многих случаях вместо цилиндрических применяют дисковые ролики, устанавливаемые на неподвижных осях. Эти ролики имеют некоторые преимущества перед цилиндрическими, например, на криволинейных в плане конвейерах при движении по ним грузов практически отсутствует скольжение, при небольших размерах грузов они позволяют устанавливать их ближе друг к другу, что обеспечивает более плавный и спокойный ход грузов.

Высота установки роликового настила обычно не превышает 1000 - 1200 мм от уровня пола. Наклон гравитационного конвейера должен быть таким, чтобы груз перемещался на трассе самоходом без остановок и увеличения скорости.

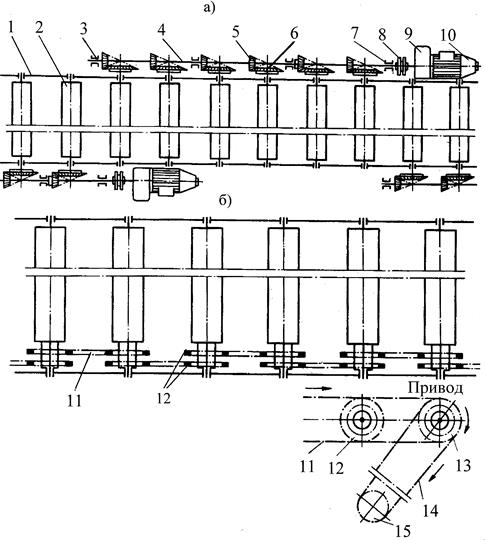

Рис.5.7. Схема роликового конвейера

В приводных роликовых конвейерах вращение передается от двигателя на все рабочие ролики. По способу передачи на ролики движущей силы различают роликовые конвейеры с групповым и индивидуальным приводом. На рис.5.7, а показаны приводные рольганги с групповым приводом. На раме 1 (рис.5.7, а) в подшипниках 2 установлены оси роликов 3. На цапфы осей насажены конические зубчатые колеса 4, находящиеся в зацеплении с колесами 5, сидящими на продольном валу 6. Вал, установленный в выносных подшипниках 7, передает крутящий момент от двигателя 10 через редуктор 9 и муфту 8 всем роликам секции. Такие конвейеры приспособлены для тяжелых условий работы, их можно реверсировать путем переключения двигателя или передаточного механизма. Однако они имеют высокую стоимость, сложны при монтаже и эксплуатации.

На рис.5.7, б показана схема привода с помощью коротких приводных цепей 11, соединяющих каждая по 2 ролика, для чего на концах роликов установлено по 2 цепные звездочки 12. Вращение головной звездочки 13 обеспечивает двигатель 15 через цепную или ременную передачу 14.

5.2.7. Подвесные конвейеры

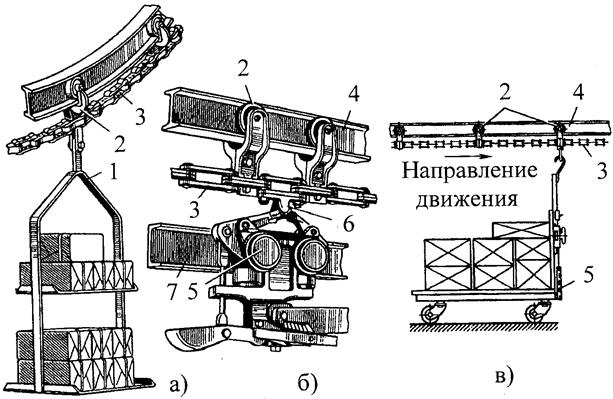

Рассмотренные выше типы конвейеров при всех их достоинствах имеют одно существенное ограничение: они не могут перемещать груз по пространственной трассе. Это ограничение снимают подвесные конвейеры. Они предназначены для непрерывного транспортирования штучных или насыпных грузов в таре по замкнутому контуру сложной, чаще всего пространственной трассы. Подвесными они называются потому, что перемещаемые грузы находятся на подвесках, движущихся по подвесному пути. По способу соединения тягового органа с транспортируемым грузом и характеру перемещения грузов подвесные конвейеры разделяются на грузонесущие, толкающие, несуще-толкающие, грузоведущие, несуще-грузоведущие.

Подвесной грузонесущий конвейер (рис. 5.8, а), имеет каретки 1 с подвесками 2 для грузов, соединенные с цепью 3 и перемещающиеся по постоянной трассе подвесных путей, вдоль которых движется тяговая цепь.

У подвесного толкающего конвейера (рис. 5.8, б) тележки 5 с подвесками для грузов не прикреплены к тяговой цепи 3 и движутся по отдельному подвесному грузовому пути 7 при помощи толкателей 6. Последние закреплены на тяговой цепи и толкают находящиеся перед ними тележки с грузами. Цепь с каретками 2 и толкателями движется по тяговому подвесному пути 4. На базе подвесных толкающих конвейеров создаются комплексные автоматизированные транспортные линии, предназначенные для бесперегрузочной доставки грузов при помощи автоматической системы адресования, а также для создания автоматизированных подвесных складов. Характерная особенность толкающих конвейеров — отсутствие жесткой связи между тяговой цепью и грузонесущими тележками - позволяет передавать тележки с одного конвейера на другой; останавливать тележки в необходимой точке трассы без остановки тяговой цепи, перемещать тележки в вертикальной плоскости.

Рис.5.8. Элементы подвесных конвейеров

В комплект оборудования подвесных толкающих конвейеров входят: прямолинейные участки пути, горизонтальные и вертикальные изгибы, элементы крепления трассы; подвижной состав (тележка и сцеп); тяговая цепь (двухшарнирная или разборная); стрелочные переводы и передающие устройства (для передачи тележек или сцепов с одного конвейера на другой); приводы (гусеничный, угловой, привод-натяжка); противоаварийные устройства; система управления. Система управления, кроме управления механизмами конвейера и контроля их работы, обеспечения автоматического адресования грузов, также управляет грузопотоками, сбором и обработкой информации о них с последующей передачей этой информации в автоматизированные системы управления технологическими процессами и производством.

Подвесной несуще-толкающий конвейер представляет собой сочетание грузонесущего и толкающего конвейеров. У конвейеров этого типа к тяговой цепи прикреплены каретки с крюками-толкателями, имеющими предохранительные запоры. Подвеска с грузом прикреплена к грузовой тележке и перемещается на одних участках трассы проталкиванием (как у толкающего конвейера), а на других — в подвешенном состоянии на крюке каретки (как у грузонесущего конвейера).

На подвесном грузоведущем (грузотянущем) конвейере (рис. 5.8, в) транспортируемый груз размещается на напольной тележке 5, передвигаемой по полу цеха или склада. Тележка имеет вертикальную ведущую штангу, с которой сцепляется захват или толкатель, укрепленный на каретке 2. Каретка присоединена к тяговой цепи 3 и перемещается по подвесному пути 4.

У подвесного несуще-грузоведущего конвейера напольная тележка , шарнирно прикреплена к каретке, движущейся вместе с цепью по подвесному пути. На одних участках трассы такой конвейер работает как грузоведущий, а на других – как грузонесущий.

Подвесные конвейеры применяют в поточном производстве различных отраслей промышленности, для внутрицехового и межцехового транспортирования грузов. Общая длина конвейерной системы в зависимости от назначения достигает 500 м при однодвигательном приводе и 6 км при многодвигательном приводе. Подвесные конвейеры по сравнению с другими машинами непрерывного действия имеют следующие характерные особенности: пространственная гибкость, возможность перемещения грузов в любом направлении в пространстве с подъемами и спусками под крутыми углами, большая протяженность в сочетании с его гибкостью дает возможность одним конвейером обслуживать законченный производственный цикл, экономия площади пола заводских и складских помещений, малый расход энергии на транспортирование (удельное тяговое усилие в пределах 0,15…0,3 кН на 1 т груза), возможность широкого применения автоматизации управления конвейером, автоматизация распределения грузов по заданным адресам и др.

В горизонтальных подвесных конвейерах в качестве тягового элемента применяют чаще всего пластинчатые цепи, а в пространственных конвейерах — цепи, обладающие двусторонней гибкостью. Наибольшее распространение получили разборные цепи.

Конструкция каретки зависит от вида направляющих, по которым она перемещается. Они бывают рабоче-грузовые (одинарные и траверсные) и вспомогательные - опорные (поддерживающие). Рабочие одинарные каретки предназначаются для непосредственного крепления подвески с грузом. К рабочим траверсным кареткам (обычно двум или четырем) крепят траверсу, к которой подвешивают тяжелый или длинномерный груз. Вспомогательные каретки устанавливают между рабочими каретками для предупреждения провисания цепи. Повороты конвейера в горизонтальной плоскости осуществляются при помощи поворотных устройств, в качестве которых используются звездочки, блоки, роликовые батареи и направляющие шины. Выбор того или иного поворотного устройства зависит от типа тягового элемента, его натяжения и радиуса поворота. Поворотные устройства крепят на металлических стойках с консолями, на кронштейнах или специальных конструкциях или же подвешивают на тягах или жестких каркасах к перекрытию здания.

В подвесных конвейерах применяют угловые и прямолинейные гусеничные приводы с постоянной и переменной скоростью. Угловой привод со звездочкой устанавливают обычно на повороте трассы конвейера на 90 или 180°, хотя принципиально возможен и меньший угол обхвата звездочки цепью. Гусеничный привод устанавливают в горизонтальной плоскости на прямолинейном участке трассы конвейера. Тяговое усилие на цепь передается при помощи кулаков гусеничной цепи, входящих в зацепление с шарнирами конвейерной цепи.

На подвесных конвейерах применяют грузовые, пневматические, гидравлические, пружинно-винтовые и винтовые натяжные устройства. Наибольшее распространение получили грузовые натяжные устройства вследствие автоматичности их действия и большей надежности.

Несущими элементами в подвесном конвейере служат подвески разнообразной конструкции, на которые укладывают или подвешивают транспортируемые грузы. Подвески выполняют в виде этажерок, лотков, крюков, рычажных захватов, коробов, цепных тяг, стропов и т. д. Загрузка и разгрузка подвесок конвейера могут производиться вручную, при помощи грузоподъемных устройств, полуавтоматически и автоматически. Параметры некоторых подвесных толкающих конвейеров приведены в табл. 5.13, а грузонесущих – в табл.5.14.

Таблица 5.13.

Параметры подвесных толкающих конвейеров

|

Таблица 5.14.

Параметры подвесных грузонесущих конвейеров

| Модель | ПНЦ-32 | ПНЦ- 200Д-50 | ПНЦ-80 | ПНЦ-100 | ПНЦ-160 |

| Грузоподъемность, кг. | |||||

| Тип цепи | двухшар-нирная | двухшар-нирная | разборная | разборная | разборная |

| Шаг цепи, мм | |||||

| Скорость движения цепи, м/с | 0,01...0,66 | 0,012...0,667 | 0,005...0,4 | 0,002...0,393 | 0,008...0,393 |

| Максимальный угол наклона трассы, град | |||||

| Максимальная производительность подвесок/ч |

Дата добавления: 2019-10-16; просмотров: 1524;