Распределение плотности смеси при прессовании

Прессовые формовочные машины

Введение

Уплотнение литейных форм прессованием - наиболее известный способ изготовления литейных песчано-глинистых форм уплотнением. Этот способ имеет ряд преимуществ, в силу которых он и получил широкое распространение. Основные его преимущества:

• бесшумность и простота процесса;

• возможность создания давления прессования любой величины;

• относительно низкая энергоемкость.

Однако этот способ имеет существенный недостаток – значительную неравномерность распределения плотности смеси при уплотнении по высоте опоки, в силу чего он пригоден только для изготовления низких опок (переуплотнение смеси над моделью и недоуплотнение её вокруг модели).

Прессование нашло широкое применение не как самостоятельный способ, а в комбинации с другими, например, со встряхиванием, пескострельным процессом, вибрацией и др. Прессование несет основную силовую нагрузку; другие же процессы играют, хотя и вспомогательную, но чрезвычайно важную роль, так как они создают предварительную плотность смеси в околомодельной зоне оснастки и, тем самым, обеспечивают технологически необходимую равномерность плотности по всей высоте полуформы.

Характеристика силового воздействия на формовочную смесь при прессовании

Распределение плотности смеси при прессовании

Как уже отмечалось выше, формовочную смесь можно представить как вязко-упруго-пластическое тело, свойства которого на разных стадиях приложения внешней нагрузки проявляются в различной степени. Зная изменения этих свойств (вязкость, пластичность, упругость) в зависимости от приложенной нагрузки можно аналитически определить эту взаимосвязь, т. е. найти уравнение, определяющее изменение плотности от давления прессования.

Существуют несколько уравнений прессования, полученных различными исследователями; сущность уравнений одинакова, но каждое из них дает более или менее точные результаты в зависимости от условий проведения эксперимента. Так, например, эмпирическое уравнение Н. П. Аксенова имеет вид:

(44)

(44)

где r - средняя плотность формовочной смеси, г/см3; с - коэффициент уплотняемости смеси; с=0,4 - 0,6; Р - давление прессования, Па.

Величина коэффициента с зависит от свойств смеси и размеров прессуемой формы.

Уравнение (44) дает хорошие результаты в пределах давления прессования (5 - 6)105 Па (5-6 кгс/см2).

Уравнение О.А. Беликова имеет вид:

(45)

(45)

где r1 - средняя степень уплотнения смеси при давлении прессования r=1*105 Па (1 кгс/см2); с - коэффициент уплотняемости; с =r10-r1; r10 - средняя степень уплотнения при Р = 105 Па (10 кгс/см2).

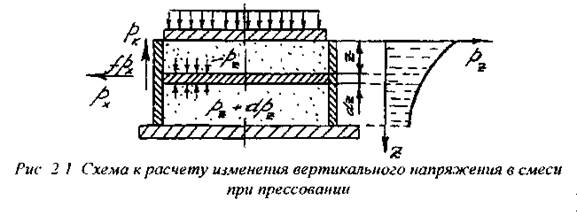

При уплотнении формовочной смеси прессовой колодкой в опоке без модели (рис. 2.1) её напряженное состояние зависит от величины бокового давления, которое вызывает действие сил внешнего трения - трения смеси о стенки. Это трение снижает напряжение в смеси по мере удаления от прессовой колодки.

При прессовании опоки с моделью, помимо этих двух факторов, действует третий, наиболее важный: в полуформе появляются разные по высоте вертикальные столбы смеси, которые главным образом и создают неравномерность плотности смеси в уплотняемой полуформе. Кроме того, к силе трения на стенках и торцевого трения добавляется трение смеси о стенки модели.

Торцевое трение смеси о прессовую колодку и модельную плиту препятствует свободному перемещению частиц смеси в боковом направлении и ухудшает общую картину равномерного уплотнения.

Величина бокового трения формовочной смеси о стенки опоки при прессовании зависит от ряда факторов, в том числе и от внутреннего трения смеси, и колеблется в пределах 0,3-0,5 от вертикального сжимающего напряжения.

Коэффициент внешнего трения зависит от состояния поверхности опоки, модели и от свойств материала.

Следует отметить, что коэффициент внешнего трения зависит также от скорости прессования, что очень важно при импульсных и высокоскоростных методах уплотнения. При прессовании же, где скорость прессовой колодки низкая и колеблется в незначительных пределах, можно считать, что коэффициент внешнего трения не зависит от скорости и является величиной постоянной (для данной смеси).

Рассмотрим процесс прессования смеси в опоке без модели плоской жесткой колодкой (рис. 4.1.).

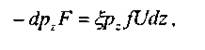

Пусть на смесь действует равномерное давление прессования -рк на глубине - zна слой - dz сверху действует -рzа на нижний слой - рz+dрz. Боковое давление в этом слое в направлении оси х будет рх=xрz, , где x=const -коэффициент бокового давления.

Тогда сила трения вдоль стенки в направлении, противоположном движению колодки, будет: Fmp=xpzf где f- коэффициент внешнего трения смеси о стенки опоки. Тогда для данного слоя формы условие равновесия можно записать:

(2.1)

(2.1)

где F и U - площадь опоки в плане и ее периметр.

Решение этого уравнения имеет вид:

(2.2)

(2.2)

где

Закон распределения сжимающих напряжений (2.2) соответствует закону распределения плотности смеси, если не учитывать трение о прессовую колодку и модельную плиту.

При прессовании сжимающие напряжения от прессовой колодки всегда существенно убывают. Вместе c тем боковое давление смеси на стенки опоки при прессовании неравномерно по высоте: максимум в средних частях высоты опоки и падает до нуля (или близко к нулю) в верхних слоях формы у прессовой колодки и в нижних слоях формы у модельной плиты.

Такие изменения коэффициента бокового давления обусловлены образованием конусов деформации неподвижных объемов плотной смеси под прессовой колодкой и у модельной плиты.

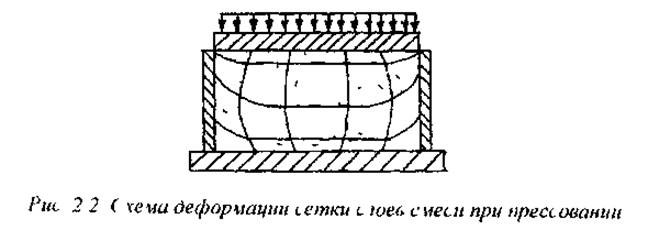

На рис 2.2 представлена схема деформации сетки слоев смеси при прессовании. Вследствие трения формовочной смеси о стенки опоки при прессовании горизонтальные слои формы у стенок отстают в своем движении вниз oт серединных слоев и загибаются кверху. Такое искривление вертикальных слоев наблюдается в большей степени в средней части опоки, что объясняется изменением величины бокового давления по ее высоте.

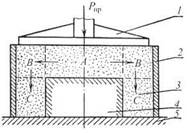

Схема перетекания смеси в элементарном объеме в процессе прессования формы: 1 - формовочной смеси прессовая колодка; 2 - опока; 3 - смесь; 4 - модель; 5 - стол машины

Схема перетекания смеси в процессе уплотнения формы прессованием может быть представлена следующим образом. В начале процесса происходит более сильное сжатие объема A, расположенного выше модели. Здесь раньше наступает состояние предельного равновесия, и происходят деформации сдвига. В результате часть смеси из этого объема перетекает в объемы B, где также приходит в состояние предельного равновесия. Затем в объемах B начинают происходить сдвиговые деформации, и часть смеси из них перетекает в объемы C. Процесс перетекания смеси продолжается до конца внедрения прессовой колодки в объем наполнительной рамки.

|  | ||

Для более равномерного уплотнения формы часто применяют профильные прессовые колодки (рис. 3.3, б), размеры выступов которых делаются в соответствии с контуром модели.

Рис. 3.3. К определению высоты наполнительной рамки при прессовании: а - плоской колодкой; б - профильной колодкой

| <== предыдущая лекция | | | следующая лекция ==> |

| Определение главных площадок и главных напряжений | | | Геометрическое соотношение элементов формы |

Дата добавления: 2019-10-16; просмотров: 1999;