Опасные зоны на оборудовании и их классификация

(использованы данные, приведенные в книге: Пирогов К.М., Зимин О.И. Средства защиты на текстильных машинах. М.:ЛБИ, 1989)

Понятие "опасная зона" связано с источником возникновения несчастного случая (травмы) на производстве.

В качестве источников опасных зон (выявлено пять основных групп:

· механические,

· термические, давления,

· электрические и химические.

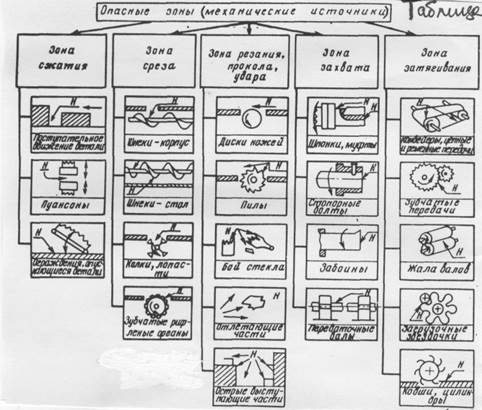

1. Зоны механических источников подразделяются на пять подгрупп, перечисленных ниже (табл. 1).

Зона сжатия - это зона, в которой человек или части его тела

могут быть сжаты или смяты вследствие поступательных движений частей машин.

Зона среза (сдвига) - это зона, в которой части машин движутся по направлению друг к другу или по отношению к другим частям так, что человек или части его тела могут быть отрезаны.

Зона резания, прокола и удара - это зона, в которой части машин движутся по направлению друг к другу или по отношению к неподвижным частям так, что могут нанести человеку резаную рану или ушиб.

Зона захвата - это зона, в которой детали и узлы машин движутся таким образом, что человек, части его тела или одежды могут захватываться и затем наматываться механизмами.

Зона затягивания - это зона, в которой части машин в процессе движения могут втянуть (затянуть) человека, части его тела, одежды.

Таблица 1

2. Зоны термических источников характеризуются повышенным уровнем температуры. Примерами этих зон может быть обрабатываемая в условиях высоких температур продукция, части машин и оборудования, через которые проходят горячие жидкости и пар, способные нанести человеку ожоги I и II степени.

2. Зонами источников давления являются сосуды, работающие под давлением. При этом в случае аварии человек может получить удар осколками сосуда и его отдельными деталями.

4. Зоны электрических источников характеризуются силой электрического тока. Примерами этих зон являются электрические аппараты и приборы.

5. Зонами химических источников являются машины и аппараты для приготовления красителей или отбеливающих веществ, а также оборудования, где эти вещества применяются в технологии и могут вызвать отравления или ожоги обслуживающего персонала.

Приведенная классификация опасных зон и деление её на группы и подгруппы может быть продолжена по видам опасных узлов и наиболее характерных зон обслуживания машин, т.е. с выделением конкретного элемента источника травматизма.

При таком подходе к анализу опасных зон важно установить из всех опасных зон доминирующую, после чего принять эффективные меры по их ликвидации.

В процессе дипломного проекта выясняются все виды опасных и вредных и производственных факторов, которые воздействуют на рабочих во время эксплуатации машин, оборудования, ведения технологических процессов.

2. Способы и средства для защиты от опасностей производственной среды

Средства защиты коллективные и индивидуальные

Средства защиты делятся:

- от механических повреждений

- от воздействия электрического тока

- от хим. опасных веществ

- от излучений

2.1. Защитные и предохранительные устройства

Из-за отсутствия защитных и предохранительных устройств происходит около 80% всех несчастных случаев. По этим причинам на предприятиях текстильной и легкой промышленности наблюдается следующее количество производственных травм, в % от общего числа:

- отсутствие и несовершенство защитных ограждений, предохранительных приспособлений и блокировок безопасности - 49,7;

- отсутствие или недостаточная механизация опасных ручных рабочих операций по обслуживанию машин и станков - 14,7;

- несовершенство исполнительных и вспомогательных механизмов и элементов - 8,5;

- нерациональная компоновка рабочих механизмов, передач и других узлов - 3,9;

- отсутствие или нерациональное расположение и выполнение на машинах сигнализации безопасности 2,8;

- нерациональное расположение и выполнение на машинах их органов управления и неудовлетворительное общее оформление машины - 1,2.

Защитные и предохранительные устройства подразделяются следующим образом.

1.Ограждения, исключающие возможность доступа к движущимся или опасным для прикосновения частям механизмов и зазорам (например, ограждения ременных передач, шестерен и пр.);

2.ограждения, защищающие от высоких и низких температур и вредных излучений (например, паропроводов, свинцовые экраны для защиты от радиоактивных излучений, светофильтры для защиты глаз и пр.);

3.ограждения, уменьшающие возможные разрушения при взрыве или предупреждающие такие разрушения (например, ограждения кабин повышенной прочности, легкие элементы покрытий, которые легко разрушаются при взрыве и пр.).

4. Приспособления, обеспечивающие безопасность пуска и останова механизмов (например, тормозные устройства).

5. Устройства и приборы, предупреждающие об опасности (например, световые и звуковые сигналы, водомерные стекла на котлах, манометры на сосудах под давлением).

6. Приборы и устройства, устраняющие опасность (предохранительные мембраны и клапаны, ограничители движения для кранов, системы блокировки, ловители и пр.).

Наибольшая эффективность защитных и предохранительных устройств обеспечивается, если их предусматривают в период проектирования. При модернизации машин следует найти конструктивное решение, при котором защитные и предохранительные устройства будут увязаны с конструкцией машины, а блокировка будет легче осуществима. Но все изменения в конструкции машины должны быть обоснованы и согласованы с проектировщиком (изготовителем) оборудования.

2.2. Безопасность производственного оборудования и процесса

Безопасность производственного оборудования — свойство оборудования сохранять безопасное состояние при выполнении заданных функций в определенных условиях в течение установленного времени (ГОСТ 12.0.002—7400).

Нормативной базой являются:

ПОТ РО-14000-002-98 Положение об обеспечении безопасности производственного оборудования

ГОСТ 12.3.002-75 Процессы производственные. Общие требования безопасности

ГОСТ 12.2.2003 «Оборудование производственное. Общие требования»

ГОСТ 12.3.2002 «Процессы производственные. Общие требования безопасности»

ГОСТ 12.4.011-89 ССБТ. Средства защиты работающих. Общие требования и классификация

ГОСТ 12.4.125-83 Средства коллективной защиты работающих от воздействия механических факторов

ГОСТ 12.3.028 – 82 Толщина защитных ограждений из разны материалов ?

ГОСТ 12.4.026-01 Цвета сигнальные. Знаки безопасности и разметка сигнальная

ГОСТ 12.2.049-80 Оборудование производственное. Общие эргономические

ГОСТ 12.2.061-81 Оборудование производственное. Общие требования к рабочим местам

ГОСТ 12.2.062-81 Оборудование производственное. Ограждения защитные

Требования

ГОСТ 12.2.064-81 Органы управления производственным оборудованием. Общие требования безопасности

Технический прогресс в промышленности связан с применением высоких скоростей, повышенных давлений и температур, увеличением мощностей. В этих условиях нельзя рассчитывать исключительно на внимательность и быструю реакцию рабочего. На машине должны быть предусмотрены предохранительные и защитные приспособления и устройства улучшенной конструкции, сохраняющие безопасное состояние машины, предупреждающие или исключающие поломки и аварии. Например, если отсутствуют ограждения движущихся или опасных для прикосновения частей механизмов и приборов, необходимо запроектировать ограждения, исключающие доступ к опасным частям (ременным передачам, шестерням, а также установкам, находящимся под электрическим напряжением); блокировки ограждений с электродвигателем, останавливающие машину при снятии ограждения; приспособления, обеспечивающие безопасность пуска и останова механизмов; сигнализацию безопасности; средства защиты для предотвращения или уменьшения воздействия вредных и опасных производственных факторов и др.

2.3. Методы и средства защиты от опасного воздействия технологического оборудования и инструмента (Девясилов, 2003)

Существует много способов обеспечить защиту машин, механизмов, инструмента. Тип работы, размер или форма обрабатываемого материала, метод обработки, расположение рабочего участка, производственные требования и ограничения помогают определить подходящий для данного оборудования и инструмента способ защиты.

2.3.1.Требования к защитным устройствам

Требования предъявляемые к средствам защиты (на оборудовании)

Исправно, испытано, бирки, надписи.

1. должны быть эффективны по защите человека от негативных воздействий

2. не должны снижать производительности машины

3. должны допускать смазку, чистку, без снятия ограждения

4. соответствовать требованиям технической эстетики

5. должны надежно крепиться и легко открываться или сниматься с помощью специальных ключей или устройств

6. не должны создавать дополнительного шума или дребезжания

7. не должны иметь острых кромок, краев, заусениц

8. в большинстве случаев ограждение должно иметь блокировочное устройство для защиты работающих во время ремонта или аварийной ситуации или несанкционированного допуска в опасную зону

Действие средств защиты не должно прекращаться раньше, чем прекратится действие опасного (или вредного) производственного фактора. Отказ отдельных элементов средств защиты не должен прекращать защитного действия других средств или создавать какую-либо дополнительную опасность.

Кроме того:

1)предотвращать контакт. Защитное устройство должно предотвращать контакт рук или других частей тела человека или его одежды с опасными движущимися частями машины, не позволять человеку — оператору машины или другому рабочему — приблизить руки и другие части тела к опасным движущимся частям;

2)обеспечивать безопасность. Рабочие не должны иметь возможность снять или как-то обойти защитное устройство. Защитные устройства и устройства безопасности должны быть изготовлены из прочных материалов, выдерживающих условия нормальной эксплуатации. Их следует надежно прикреплять к машине;

3)закрывать от падающих предметов. Защитное устройство должно обеспечить такое положение, при котором ни один предмет не мог бы попасть в движущие части машины и вывести ее тем самым из строя или срикошетить от них и нанести кому-нибудь травму;

4)не создавать новых опасностей. Защитное устройство не выполнит своего предназначения, если оно само создаст хоть какую-нибудь опасность: режущую кромку, заусенец или шероховатость поверхности. Края защитных устройств, например, должны быть так загнуты или закреплены, чтобы не было острых кромок;

5)не создавать помех. Защитные устройства, которые мешают выполнять работу, рабочие могут снять или игнорировать.

Наибольшее применение для защиты от механического травмирования машин, механизмов, инструмента находят оградительные, предохранительные, тормозные устройства, устройства автоматического контроля и сигнализации, дистанционного управления.

2.3.2. Оградительные устройства (ограждения)

Предназначены для предотвращения доступа человека в опасную зону и предотвращению выделения в рабочую зону опасных и вредных факторов производства. Они применяются для изоляции движущихся частей машин, зон обработки станков, прессов, ударных элементов машин и т. д. Оградительные устройства могут быть стационарными, подвижными и переносными, их иногда называют барьерами.

Ограждений могут быть:

· стационарные, т.е. составляющие одно целое с корпусом машины,

· съемные,

· откидные,

· раздвижные,

· накладные,

· приставные.

Их выполняют в виде защитных кожухов, дверец, козырьков, барьеров, экранов, устанавливаемых как на самом оборудовании, так и рядом с ним

Оградительные устройства изготавливают из металла, пластмасс, дерева и могут быть как сплошными, так и сетчатыми.

Существует четыре общих типа ограждений (барьеров, препятствующих входу в опасные зоны).

Стационарные ограждения. Любое стационарное заграждение является постоянной частью данной машины и не зависит от движущихся частей, выполняя свою функцию. Оно может быть выполнено из листового металла, проволочной сетки, реек, пластмасс.

Совмещенные защитные устройства. Ограждение снабжено устройством блокировки. Когда ограждение открыто, механизм блокировки автоматически отключается или разъединяется, и машина не может продолжить свой цикл или начать новый, пока защитное ограждение не будет поставлено на место. Тем не менее возвращение на место защитного устройства не влечет за собой автоматического включения машины. Совмещенные с блокировками ограждения могут использовать электрическую, механическую, гидравлическую или пневматическую энергию, а также комбинацию из этих видов энергии.

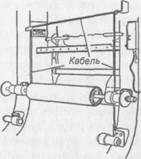

Пример блокирующего устройства показан на рис. 3.107 (Девясилов, 2003). На рисунке механизм трепальной машины (используемой в текстильной промышленности) закрыт защитным устройством в виде блокирующего барьера. Это устройство не может быть поднято, пока машина работает, и, наоборот, машину нельзя включить, если защитное устройство находится в поднятом положении.

Регулируемые защитные устройства. Регулируемые защитные устройства позволяют достичь гибкости в выборе различных размеров материалов. Рис. 3.108 (Девясилов, 2003) показывает регулируемое вставное защитное устройство на ленточной пиле.

Саморегулирующиеся защитные устройства. Открытие саморегулирующихся устройств зависит от движения материала. Когда рабочий продвигает материал в опасную зону, защитное ограждение откидывается, открывая достаточно большое пространство только для приема материала. После того как материал снят, ограждение возвращается на первоначальную позицию.

Устройства обнаружения присутствия останавливают машину или прерывают рабочий цикл или операцию, если рабочий находится в пределах опасной зоны. По принципу действия устройства могут быть фотоэлектрическими, электромагнитными (радиочастотными), электромеханическими, радиационными, механическими. Имеются и другие менее распространенные виды блокирующих устройств (пневматические, ультразвуковые).

Фотоэлектрическое (оптическое) устройство присутствия использует систему световых источников и органов управления, которые могут прерывать рабочий цикл машин.

Оттягивающие устройства являются по сути одной из разновидностей механической блокировки. В оттягивающих устройствах используется серия проводов, прикрепленных к рукам, запястьям и предплечьям рабочего. Они применяются прежде всего в машинах ударного действия. На рис. 3.114 (Девясилов, 2003) показано оттягивающее устройство, установленное на небольшом прессе.

|

На рис. 3.117 показан каландр, оснащенный устройством подобного типа (Девясилов, 2003).

В практике обеспечения защиты от механических опасностей широко используются и другие методы.

| Рис. 3.117. Каландр, оснащенный кабелем автоматического отключения |

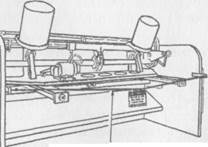

Двуручное управление требует постоянного синхронного давления на кнопки в процессе работы машины. При этом типе управления руки рабочего находятся в безопасном месте на кнопках управления и на безопасном расстоянии от опасной зоны во время работы машины (рис. 3.118).

Двуручное включение требует синхронного нажатия обеих кнопок для запуска рабочего цикла машины, после чего руки свободны. Кнопки пуска должны располагаться достаточно далеко от опасной зоны, чтобы рабочий не успел переместить руки от кнопок в опасную зону до того, как будет завершена опасная часть технологической операции (рис. 3.119).

Автоматическая подача. Обрабатываемый материал автоматически подается с роликов или других механизмов подачи машины. При этом устраняется необходимость действия рабочего в опасной зоне (рис. 3.121).

Автоматический сброс. При автоматическом сбросе может использоваться или давление воздуха, или какое-либо механическое приспособление для того, чтобы снять обработанную заготовку с машины, например из-под пресса. Автоматический сброс может быть связан с операторским пультом управления для того, чтобы не допустить начала новой операции прежде, чем будет завершено снятие очередной заготовки

Предупредительные барьеры. Предупредительные барьеры не предоставляют физическую защиту, они служат только в качестве напоминания рабочему, что он приближается к опасной зоне. Предупредительные барьеры не считаются надежными защитными средствами,

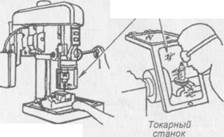

Экраны. Могут использоваться для защиты от летящих частиц, стружки, осколков и т. д., вылетающих из зоны обработки. На рис. 3.127 показаны два возможных способа применения экранов.

|

| Барьер безопасности (ограждение от несанкционированного проникновения) |

| Рис. 3.126. Механические ножницы с предупредительным заграждением |

| Прозрачное ограждение |

|

| Сверлильный станок |

Держатели и прихваты. Подобный инструмент используется для размещения и удаления материала. Типичным способом его применения может быть случай, когда рабочему нужно дотянуться и поправить заготовку, находящуюся в опасной зоне. На рис. 3.128 показаны инструменты, применяемые для этих целей. Этот инструмент не следует использовать вместо других защитных приспособлений машины, его следует считать просто дополнением к той защите, которую обеспечивают другие защитные приспособления.

Рейки и планки для проталкивания материала (рис. 3.129) могут использоваться при подаче материала в машину, например механическую пилу. Когда становится необходимым участие рук в непосредственной близости к полотну пилы, такая рейка или планка может обеспечить дополнительную безопасность и предотвратить травму.

При проектировании ограждений необходимо руководствоваться требованиями, предъявляемыми к ограждениям, а также выполнением условий:

§ Наличие общего кожуха для всех защищаемых механизмов, для обеспечения доступа к ним через отверстия, дверцы, кожухи

§ Обеспечение размещения механизмов и передач в одном общем кожухе

§ Установка на часто обслуживаемых механизмах стационарных ограждений

§ Радиус округления кромки ограждения должен быть не менее 2мм

§ Опасные зоны и механизмы должны ограждаться со всех сторон

§ Крепление ограждений должно осуществляться болтами «впотай», то есть головки должны быть утоплены в тело ограждения

§ При необходимости между ограждением и корпусом машины устанавливают прокладки

§ Между ограждением и корпусом машины максимальный зазор должен быть не более 5 мм

§ Исходят из максимального удобства обслуживания машины

§ Ограждения могут закрывать отдельно выступающие части машины

При проектировании машин и механизмов проектирование средств защиты осуществляется одновременно на всех этапах создания и проектирования машины.

Крепеж ограждения, а также ручки и фиксаторы должны иметь характерную форму, позволяющую с меньшими усилиями и меньшей шероховатостью внешних поверхностей, открывать, снимать, раздвигать ограждения.

Ручки не должны иметь острых граней, рациональной формой сечения является овал, минимальный зазор между внутренней поверхностью ручки и поверхностью ограждения должен быть не менее 35 мм.

Ручки, выступающие за габарит машины, должны быть утоплены в плоскости ограждения.

В большинстве случаев для предотвращения самопроизвольного открывания применяются фиксаторы.

Особое место занимают звукоизолирующие ограждения предназначенные защищать от шума. С внутренней стороны наносят специальные смолы и материалы.

При проектировании ограждения используют стальные листы, стальное литье, алюминия и других материалов, позволяющих приспособить контур ограждения к контуру машины.

На машинах для обслуживания высоко расположенных механизмов должны быть рифленые или обрезиненные опорные поверхности на укрытиях и станинах или специальные площадки и подножки (табл. 46).

Для подъема на стационарные площадки на машинах должны быть лестницы шириной 0,7 м (табл. 47).

Таблица 47

| Частота пользования лестницей | Угол наклона лестницы, ° | Ширина ступеней, мммм | Расстояние ступенями, м |

| 1 — 3 раза в смену 4 раза в смену и более | от 65 до 70 » 50 » 60 | Не менее 0,12 0,12 до 0,15 | 0,22 до0,25 » 0,17 » 0,20 |

Стационарные и передвижные лестницы с площадками должны иметь перила высотой не менее 1 м и сплошную обшивку по низу высотой 0,1—0,15 м. Для обслуживания механизмов машины, расположенных на высоте до 3 м от пола, должны предусматриваться приставные лестницы с углом наклона к полу 60° с легко фиксируемыми опорными крючками на несущих конструкциях машин для работы в течение не более 2 мин; передвижными лестницами с площадкой для работы в течение более 2 мин. Настилы площадок должны быть сплошными и иметь рифленую поверхность. На машинах, где образуются заряды статического электричества, настилы площадок должны иметь диэлектрическое покрытие. Опорные элементы площадок и лестниц должны быть рассчитаны на нагрузку не менее 0,5' 103 Па. Сохранение безопасного состояния производственного процесса достигается соблюдением всех безопасных, санитарно-гигиенических, психофизиологических и эстетических условий на рабочем месте, устранением неудобств, утомляющих поз, обеспечением безопасности и удобства обслуживания

Дата добавления: 2019-07-26; просмотров: 3036;