Построение эпюр крутящих моментов

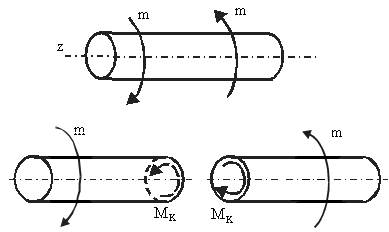

Крутящий момент в некотором сечении бруса равен сумме моментов всех внешних сил относительно продольной оси Z. Правило знаков для крутящего момента условно: можно считать крутящий момент положительным, если при взгляде со стороны сечения он направлен по часовой стрелке (или против) – рисунок 5.1.

Рисунок 5.1 – Загружение бруса и внутренние усилия при кручении

Момент, передаваемый на вал от двигателя в установившемся режиме, уравновешивается реактивными моментами в шкивах, отбирающих мощность:

;

;

;

;  (5.1)

(5.1)

Рисунок 5.2 – Загружение вала и построение эпюры крутящих моментов на участках методом сечений

Расчет вала со шкивами при изгибе с кручением подробно рассмотрен в §11.1.

§5.2 Кручение круглого стержня

Каждое сечение круглого стержня при кручении поворачивается как жёсткое целое только в своей плоскости (гипотеза плоских сечений). Методы теории упругости доказывают справедливость этой гипотезы для круглого и кольцевого сечений.

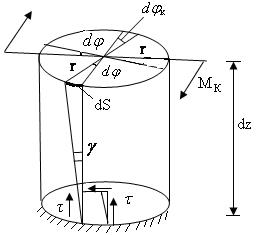

Рассмотрим элементарный участок стержня – цилиндр высотой dz при кручении (рисунок 5.3).

|

|

| Рисунок 5.3 – Деформации и напряжения в элементарном цилиндре высотой dz при кручении | Рисунок 5.4 – Эпюра касательных напряжений круглого сечения при кручении – линейный закон |

− элементарный угол закручивания оси стержня в пределах длины dz;

− элементарный угол закручивания оси стержня в пределах длины dz;

− угол сдвига цилиндрической поверхности радиуса r;

− угол сдвига цилиндрической поверхности радиуса r;

− относительный угол закручивания;

− относительный угол закручивания;

.

.

− закон Гука при сдвиге,

− закон Гука при сдвиге,  ;

;

− касательные напряжения в поперечном сечении линейного изменяются по радиусу (рисунок 5.4).

− касательные напряжения в поперечном сечении линейного изменяются по радиусу (рисунок 5.4).

;

;

− полярный момент инерции;

− полярный момент инерции;

.

.

− полярный момент сопротивления.

− полярный момент сопротивления.

Для круга (рисунок 5.5а):

;

;  .

.

Для кольца (рисунок 5.5б):

;

;  ;

;  .

.

Для тонкостенной трубы (рисунок 5.5в):

,

,  ,

,  ,

,

где  − средний радиус.

− средний радиус.

, или

, или

. (5.2)

. (5.2)

− жёсткость бруса при кручении;

− жёсткость бруса при кручении;

; (5.3)

; (5.3)

.

.

|

|

|

| Рисунок 5.5 – а) круг; б) кольцо; в) тонкостенная труба |

Если в пределах участка длиной l крутящий момент и жёсткость бруса постоянны, то угол закручивания вала на длине участка li находят по формуле:

. (5.4)

. (5.4)

Полный угол закручивания вала на нескольких участках равен сумме углов закручивания отдельных участков:

. (5.4а)

. (5.4а)

Условие жесткости при кручении имеет вид:

. (5.5)

. (5.5)

. (5.6)

. (5.6)

, где

, где  .

.

Условие прочности при кручении имеет вид:

. (5.7)

. (5.7)

Потенциальная энергия при кручении находится по формуле:

;

;  . (5.8)

. (5.8)

§5.3 Понятие о кручении стержня прямоугольного сечения

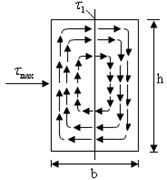

При кручении стержня некруглого сечения гипотеза плоских сечений не выполняется (сечения депланируют), а расчётные формулы касательных напряжений сильно усложняются. Качественную картину удобно изображать потоком касательных напряжений (рисунок 5.6).

Рисунок 5.6 – Поток касательных напряжений при кручении стержня прямоугольного сечения

Рисунок 5.6 – Поток касательных напряжений при кручении стержня прямоугольного сечения

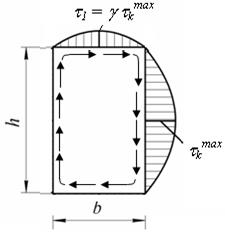

| Рисунок 5.7 – Эпюры касательных

|

| напряжений по контуру прямоугольного сечения при кручении |

Во внешних углах  , во внутренних углах

, во внутренних углах  (концентрация напряжений). Для прямоугольного сечения (рисунок 5.7) пользуются обычными формулами:

(концентрация напряжений). Для прямоугольного сечения (рисунок 5.7) пользуются обычными формулами:

, (5.9)

, (5.9)

, (5.10)

, (5.10)

где  ,

,  ,

,  (Беляев, Дарков). (5.11)

(Беляев, Дарков). (5.11)

,

,  ,

,  (Феодосьев, Александров).

(Феодосьев, Александров).

Коэффициенты  ,

,  ,

,  (

(  ,

,  ,

,  ) приведены в таблицах различных источников в зависимости от отношения сторон

) приведены в таблицах различных источников в зависимости от отношения сторон  (таблица 5.1).

(таблица 5.1).

Таблица 5.1 – Коэффициенты для расчета на кручение бруса прямоугольного сечения

([1.11] Дарков А.В., табл. 6.1)

|

|

|

|

| 1,5 | 0,140 0,294 0,457 0,790 1,123 1,789 2,456 3,123 | 0,208 0,346 0,493 0,801 1,150 1,789 2,456 3,123 | 0,859 0,795 0,753 0,745 0,743 0,742 0,742 |

§5.4 Определение перемещений и напряжений в витых цилиндрических пружинах

Рассмотрим загружение осевыми растягивающими силами Р витой цилиндрической пружины, изображенной на рисунке 5.8.

Рисунок 5.8 – Загружение витой цилиндрической пружины растягивающей силой Р и внутренние усилия в сечении прутка

При  можно считать вертикальное сечение прутка перпендикулярным к его криволинейной оси, тогда

можно считать вертикальное сечение прутка перпендикулярным к его криволинейной оси, тогда  ,

,  .

.

|

|

Рисунок 5.9 – Касательные напряжения в сечении прутка пружины от среза и от кручения

- средние касательные напряжения от среза,

- средние касательные напряжения от среза,

- касательные напряжения от крутящего момента (рисунок 5.9).

- касательные напряжения от крутящего момента (рисунок 5.9).

. (5.12)

. (5.12)

При малых диаметрах прутка  , тогда

, тогда

. (5.12а)

. (5.12а)

Работа А статической силы P на перемещении  равна

равна

. (5.13)

. (5.13)

Потенциальную энергию U деформации пружины найдём только от крутящих моментов:

, (5.14)

, (5.14)

где  , n − число рабочих витков пружины (не учитываются

, n − число рабочих витков пружины (не учитываются  витка по концам пружины).

витка по концам пружины).

На основании закона сохранения энергии:

,

,  ,

,

(5.15)

(5.15)

- формула полной осадки пружины.

Жёсткость пружины рассчитывают по формуле:

,

,  . (5.16)

. (5.16)

Формула для определения силы Р в пружине по величине ее полной осадки λ имеет вид:

. (5.17)

. (5.17)

§5.5 Расчёт заклёпочных, болтовых и сварных соединений

1) Расчёт болтовых и заклёпочных соединений

Рассмотрим симметричный стык с двумя накладками (четное число плоскостей среза) – рисунок 5.10. Справочные данные по механическим характеристикам болтов даны в Приложении 3.

|

|

| Рисунок 5.10 – Стык с двумя накладками на болтах, работающих на срез |

Все монтажные стыки стальных конструкций должны быть болтовыми [1.7].

Диаметр отверстий D под монтажные болты должен быть на 1÷3 мм больше диаметров болтов d: D-d = (1, 2, 3) мм.

Монтажные болты по ГОСТу выполняются для одних и тех же размеров для нескольких классов прочности, выбитых на головке (Приложение 3).

Классы прочности:  .

.

Расчёт на прочность болтового стыка ведётся по трём состояниям:

1) Разрыв листов (рисунок 5.11а).

,

,  (5.17)

(5.17)

(5.18)

(5.18)

где Fнт - “чистая” площадь нетто ослабленного сечения листа,

n – число болтов в одном поперечном ряду стыка (но не по зигзагу).

«Где тонко – там и рвётся».

.

.

|

|

| Рисунок 5.11 – Нагружение элементов болтового стыка: а) разрыв накладок или центрального листа; б) смятие и срез отдельного болта |

2) Срез болтов (рисунок 5.11б)

; (5.19)

; (5.19)

; (5.20)

; (5.20)

- расчетное сопротивление болтов срезу для данного класса прочности (приложение 3),

- расчетное сопротивление болтов срезу для данного класса прочности (приложение 3),

n – полное число болтов в стыке,

m – число плоскостей среза для одного болта.

. (5.21)

. (5.21)

3) Смятие болтов (рисунок 5.11б)

, (5.22)

, (5.22)

, (5.22а)

, (5.22а)

- расчетное сопротивление смятию элементов, соединяемых болтами (Приложение 3).

- расчетное сопротивление смятию элементов, соединяемых болтами (Приложение 3).

; (5.23)

; (5.23)

. (5.24)

. (5.24)

Распределение напряжений смятия по диаметру, а также касательных напряжений среза по сечению отдельного болта (шпонки, заклепки) принимается равномерным, то есть без учета реальной концентрации напряжений (рисунок 5.12), что нашло хорошее подтверждение в практике эксплуатации данных соединений.

|

|

| Реальная эпюра контактных напряжений смятия (косинусоида) | Условная эпюра

напряжений смятия

|

| Рисунок 5.12 – Замена реальной эпюры контактных напряжений смятия условной постоянной эпюрой |

Несущая способность стыка равна минимальной допускаемой нагрузке из этих трёх условий прочности.

. (5.25)

. (5.25)

В соединениях, где болты работают на отрыв, условие прочности составляется для ослабленного резьбой сечения:

. (5.26)

. (5.26)

Значение площадей ослабленных резьбой сечений и расчётных сопротивлений болтов на срез Rbs и растяжение Rbt даны в таблице 58 СНиП 2.23.81* «Стальные конструкции» (см. Приложение 3).

2) Расчёт сварных соединений

Сварные соединения выполняются в заводских условиях, с контролем качества шва. Расчетная длина шва l уменьшается на 1см для учета непровара в конце шва.

Площадь углового сварного шва на срез вычисляется под углом 450 к катету (рисунок 5.14):

,

,

kf – катет сварного шва.

, (5.27)

, (5.27)

, (5.28)

, (5.28)

- расчетное сопротивление материала сварного шва на срез (Приложение 3).

- расчетное сопротивление материала сварного шва на срез (Приложение 3).

Подберём минимальную длину накладок L из условия равнопрочности листов стыка и сварных швов.

, (5.29)

, (5.29)

- расчетное сопротивление материала листа на растяжение (Приложение 3).

- расчетное сопротивление материала листа на растяжение (Приложение 3).

|

Рисунок 5.14 – Сварной стык на накладках в разрезе; плоскости среза угловых швов и катет отдельного шва kf

Рисунок 5.14 – Сварной стык на накладках в разрезе; плоскости среза угловых швов и катет отдельного шва kf

|

| Рисунок 5.13 – Конструкция и схема нагружения сварного стыка на накладках |

.

.

Длина накладок L подбирается из условия равнопрочности сварки на срез и основного металла листов на разрыв.

,

,

,

,

, (5.30)

, (5.30)

,

,  .

.

Полную длину накладок L стыка находим по формуле  .

.

Расчёт сварного стыка без накладок (рисунок 5.15)

Длина стыкового сварного шва с учетом непровара  (см),

(см),

, где t – наименьшая толщина соединяемых элементов.

, где t – наименьшая толщина соединяемых элементов.

, (5.31)

, (5.31)

- расчетное сопротивление материала шва на растяжение и сжатие (Приложение 3).

- расчетное сопротивление материала шва на растяжение и сжатие (Приложение 3).

, (5.32)

, (5.32)

, (5.33)

, (5.33)

где  - несущая способность стыка из условия прочности листа.

- несущая способность стыка из условия прочности листа.

. (5.34)

. (5.34)

При надлежащем качестве шва и материала электрода сварной стык, как правило, прочнее основного металла.

|

Рисунок 5.15 – Стыковой сварной шов двух листов

Пример. Расчёт сварного заводского стыка прокатного двутавра I№30Б2 на накладках (ГОСТ 26020-83) – рисунок 5.16.

Рисунок 5.16 – Конструкция сварного заводского стыка прокатного двутавра на накладках

Дано: Балка I№30Б2, сталь С245.

Накладки 1: l1x b1x t1 = 480x180x10, катет сварных швов kf1 = 8 мм.

Накладки 2: l2x b2x t2 = 240x120x6, катет сварных швов kf2 = 5 мм.

Расчетное сопротивление срезу сварного шва для электрода Э42 Rwf = 180 МПа (1850 кгс/см2).

Рассчитать несущую способность стыка на изгиб и на срез и определить запас прочности стыка по сравнению с цельным сечением.

Решение

1) Выполняем расчет несущей способности цельного сечения.

Сталь С245, Ry = 240 МПа (2450 кгс/см2), Rs = 0,58Ry = 1420 кгс/см2.

I30Б2, h = 300, b = 140, d = 6, t = 10, JxI = 7293 см4, WxI = 487,8 см3, Sx0 =273,8см3.

Определяем допускаемые усилия для цельного сечения двутавра I30Б2.

[M]0 = Ry·WxI = 2450 кгс/см2·487,8 см3 = 11,95·105кгс·см = 11,95 тм.

[Q]0 = Rs·Jx·d/Sx0 = 1420 кгс/см2·7293см4·0,6см/273,8 см3 = 22700 кгс = 22,7 т.

2) Выполняем расчет несущей способности сварного стыка. В запас прочности рекомендуется рассчитывать отдельно горизонтальные накладки полок двутавра на изгибающий момент, а вертикальные накладки стенки - на срез.

Рассчитаем момент сопротивления сечения накладок горизонтальных накладок:

F1 = b1·t1 = 18·1 = 18 см2, h0 = h+t1 = 31 см,

,

,

.

.

[M]1 = Ry·Wx1 = 2450 кгс/см2 · 540,5 см3 = 13,24 · 105 кгс·см = 13,24 тм.

Рассчитаем площадь сечения вертикальных накладок

F2 = 2t2 · l2 = 2 · 0,6см · 24см = 28, 8 см2.

[Q]1 = Rs · F2 = 1420кгс/см2 · 28,8см2 = 40896 кгс = 40,9 т.

Рассчитаем усилия Т1, приходящиеся на один шов горизонтальных накладок.

,

,

Длина сварного шва горизонтальных накладок с одной стороны стыка:

lш1 = 215 - 10 = 205 мм ≈ 20 см.

Напряжения в сварном шве горизонтальной накладки:

.

.

[T]1 = Rwf · 0,7·kf1·lш1 = 1850кгс/см2·0,7·0,8см·20см = 20720 кгс = 20,72 т

[M]2 = [T]1·2h = 20,72т·2·0,3м = 12,43 тм

Рассчитаем усилия Т2, приходящиеся на один шов вертикальной накладки.

Длина сварного шва вертикальной накладки с одной стороны стыка:

lш2 = l2-10 = 240-10 = 230 мм.

Напряжения в сварном шве вертикальной накладки:

[T]2 = Rwf · 0,7 · kf2 · lш2 = 1850кгс/см2 · 0,7 · 0,5см · 23см = 14900 кгс = 14,9 т

[Q]2 = 2[T]2 = 2·14,9т = 29,8 т

Несущая способность стыка на изгиб определяется прочностью на срез сварных швов горизонтальных накладок:

.

.

Запас прочности на изгиб  .

.

Несущая способность стыка на срез определяется прочностью на срез сварных швов вертикальных накладок:

.

.

Запас прочности на срез  .

.

Ответ: минимальный коэффициент запаса прочности стыка из условия прочности на изгиб составил nmin = 1,04.

| <== предыдущая лекция | | | следующая лекция ==> |

| Ситуационный подход | | |

Дата добавления: 2019-04-03; просмотров: 2057;