Металлургия чугуна.

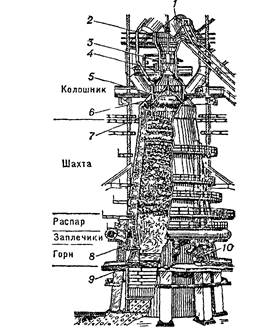

Чугун (Ч) получается восстановлением из руд железа, с последующим насыщением его углеродом и др. примесями. Печь – высокая, шахтного типа – доменная (V=1300м³ h=30м) – целый завод. Вспомогательные предприятия готовят исходные материалы для плавки:

· руда должна быть из кусков определенных размеров, крупные дробят, мелкие – размалывают и брикетируют, спекая в агломерат;

· топливо доменное должно быть надлежащих размеров и прочности кусков, содержать минимум вредных примесей, переходящих в чугун, и давать мало золы. Это кокс и древесный уголь.

· воздух (4 м³ на 1 кг чугуна) подогревается, дается под давлением 1,5 атм. при t=900ºС с кислородом;

· флюсы – разжижают шлаки для удаления пустой породы и золы.

Технология обеспечивает: физико-химические процессы восстановления железа, марганца и др. металлов, а также удаления серы, науглероживание и розлив металла. Прдукты доменного производства: газ, шлак используются после очистки и обработки.

Срок непрерывной работы домны 5-10 лет, для продления срока применяют охлаждение водой 20 м³ на 1 т чугуна. Для контроля выгорания огнеупоров замуровывают кусочки радиоактивного кобальта Со(60): как расплавится – γ-излучение пропадает.

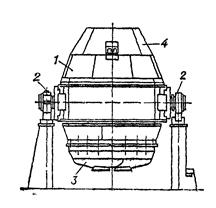

ДОМЕННАЯ ПЕЧЬ, домна,— шахтная печь для выплавки чугуна из железорудных материалов (см. рис.). Печь установлена на бетонном фундаменте, на к-ром (в цилиндрич. кожухе) уложена кладка из огнеупорного кирпича, образующая лещадь печи. В нижней части печи — горне — имеются чугунные и шлаковые летки, а также фурменные приборы (см. Фурма.). Над горном расположёны заплечики, соединённые с распаром — самой широкой частью печи. Распар переходит в сужающуюся кверху шахту, которая заканчивается цилиндрич. колошником. Расстояние от уровня чуг. лёток до верха колошника наз. полезной высотой Д. п. Важнейшая характеристика Д. п.— её полезный объём. В СССР действует крупнейшая в мире Д. п. объёмом 5580 м3 (1986). Производительность этой печи — более 12 000 т/сут. Осн. технико-экономич. показателем работы Д. п. служит коэффициент использования полезного объёма (к. и. п. о.) — полезный объём печи (в м9), приходящийся на 1 т выплавл. в сутки чугуна. Чем лучше работает печь, тем ниже к. и. п. о.

Металлургия стали.

Древние способы не рассматриваем (сыродутые горны, пламенные сварочные печи, тигельная плавка). 1856 г. – переработка чугуна в сталь методом продувки воздухом в конвертере. 1868 г. – появилась пламенная регенеративная сталеплавильная мартеновская печь (используется до сих пор). 1900 г. – электрическая плавка жидкой стали.

Технология конвертерная (поворотная печь):

· наклон и загрузка СаО;

· наполнение жидким чугуном в горизонтальном положении к;

· пуск дутья;

· поворот к в вертикальное положение;

· в конце плавки – в горизонт., выключение дутья, раскисление стали и разлив ее в ковш.

Бессемеровский конвертер – с кислой футеровкой (чугун Б-1).

Томассовский конвертер – с основной футеровкой (чугун Т-1 – до 2% фосфора).

Производство стали на поду мартеновской печи:

· плавка в неподвижной печи за счет сгорания топлива

· исходный материал – металлолом + чугун

· процессы плавки зависят от типа исходного сырья и близости домны

1. скрап-процесс – твердое сырье (чугун и мет. лом.)

2. чугунно-рудный процесс – жидкий чугун + руда

3. скрап-рудный процесс – жидкий чугун + стальной лом + руда

2 и 3 – на металлургических комбинатах.

· нагрев горячим воздухом, газами до 1100-1300ºС с поддувом кислорода.

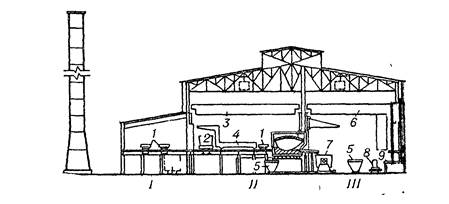

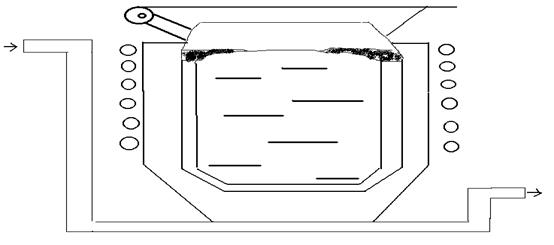

МАРТЕНОВСКАЯ ПЕЧЬ [по имени франц. металлурга П. Мартена (Р. Martin; 1824—1915)] — пламенная регенеративная печь для произ-ва стали из чугуна и стального лона. Первая М. п. была построена в 1864 во Франции. В конструкции М. п. (см. рис.) выделяют 2 осн. части: верхнее строение печи, состоящее из рабочего пространства и головок, располож. на двух его концах и служащих попеременно для подачи газообразного или жидкого топлива и воздуха, предварительно подогретых (до 1100—1200 °С) в регенераторах, и для отвода продуктов горения; нижнее строение печи, состоящее из двух пар шлаковиков для собирания пыли и шлаков, уносимых дымовыми газами, и двух пар (газовых и возд.) регенераторов, аккумулирующих теплоту продуктов горения с последующей ее отдачей газу и воздуху. Топливо для М. п.— газообразное (коксодоменный и природный газ), жидкое (мазут, кам.-уг. смола) и пылевидное (угольная пыль).

Для интенсификации сжигания топлива воздух обогащают кислородом. В зависимости от огнеупорных материалов, из к-рых выполнены под, стены и свод рабочего пространства, печи делят на кислые (кладка пода из динаса с наваркой из кварца и песка) и основные (с кладкой и наваркой пода из магнезита, доломита и стенами из магнезитового или хромомагнезитового кирпича). Большинство М. п. стационарные, реже строят качающиеся, у к-рых рабочее пространство при помощи с ч. механизма наклоняется в сторону рабочей площадки (для спуска шлака) и разливочного пролёта (для выпуска металла). М. п. могут работать как на твёрдой, так и на жидкой завалке (см. Мартеновский процесс). Намин. вместимость М. п.— до 900 т.

МАРТЕНОВСКИЙ ПРОЦЕСС - сталеплавиль и процесс, протекающий в мартеновской печи, В зависимости от футеровки печи различают основной и кислый М. п. Наибольшее распространение получил основной процесс, позволяющий перерабатывать практически любые шихтовые материалы, в т. ч. с высоким содержанием фосфора и серы. преимущество

кислого процесса перед основным — возможность получения стали с более низким содержанием газов и неметаллич. включений и с более высокими механич. св-вами. Мартеновский цех в разрезе показан на рис. Металлич. часть шихты состоит из чугуна (в твёрдом или жидком виде) и стального лома, причём доля каждого из них может изменяться от 0 до 100% в зависимости от условий данного р-на и сорта выплавляемой стали. М. п, заключается в расплавлении шихты, снижении в ней содержания углерода, кремния, марганца, удалении нежелат. примесей (серы, фосфора) и введения недостающих элементов (легировании). Темп-ра в печи должна обеспечивать пребывание металла в жидком состоянии; к концу плавки она составляет 1600—1650 °С. Недостающий для окисления примесей чугуна кислород вносят в печь присадкой из руды или окалины, либо продувкой металла тех-нич. кислородом. Для связывания в шлаки выделяющихся из ванны оксидов в печь добавляют флюсы (в основном процессе — известняк или известь). Избыток введённого в сталь кислорода удаляют в конце плавки раскислением в печи и при выпуске в сталеразливочный ковш. В целях интенсификации М. п. применяют кислород, вводимый как для обогащения воздуха, так и для окисления примесей.

Устройство Мартеновской печи:

Устройство типового цеха с мартеновскими печами представляет собой многоэтажное здание. Печи располагают таким образом, чтобы с их уровня (обычно 2-ой этаж) можно было выпускать металл в разливочные ковши. Регенераторы располагают под рабочей площадкой в полуподвальном помещении, трубопроводы – под землей, а вытяжные дымовые трубы выходят на поверхность вне здания и на высоту выше крыши цеха.

Загрузку печей производят крановыми и напольными машинами, которые выполняют ряд технологических операций – перемешивание металла, снятие шлака, выравнивание шихты и др. материалы подаются в металлических ящиках–мульдах вагонетками. Готовую сталь выпускают через летку по желобу в разливочные ковши, а из ковшей при помощи крана – в изложницы, установленные на вагонных тележках.

Процессы твердой завалки, жидкой завалки и скрап-рудный процесс плавки изучают специалисты, а пользователям металла важно иметь уверенность в качестве получаемой стали и понимать, как проводятся механические испытания и определяется макро- и микроструктура стали. Кроме проб металла берутся пробы шлака с целью определения жидкотекучести, цвета и химическо-го состава.

ЭЛЕКТРОШЛАКОВОЕ литьё — способ литья, при к-ром жидкий металл, полученный методом электрошлакового переплава, транспортируется (не соприкасаясь с воздухом) в водоохлаждаемый медный кристаллизатор, являющийся литейной формой. Потребность в таком кристаллизаторе вызвана высокой темп-рой жидкого металла. Преимущества Э. л. перед др. способами литья — высокая чистота металла при сравнительно небольшой стоимости отливки. Отливки получ. Э.л., приближаются по св-вам к поковкам. Применяется ограниченно для изготовления сравнительно несложных отливок (напр., коленчатых валов, роторов турбогенераторов).

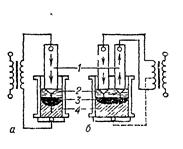

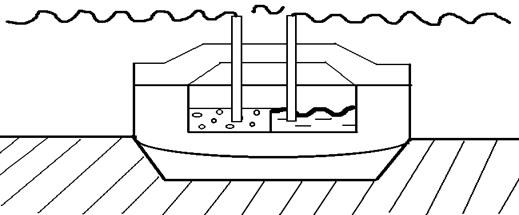

ЭЛЕКТРОШЛАКОВЫЙ ПЕРЕПЛАВ — рафинирующий переплав, при к-ром металл (расходуемый электрод, спец, заготовка или сыпучая шихта) переплавляется в ванне электропроводного синтетнч. шлака под действием теплоты, выделяющейся в шлаке при прохождении через него электрич. тока (см. рис.). Металл проходит по каплям через шлак и застывает под ним в виде слитка (до 200 т) в водоохлаждаемом кристаллизаторе. Обработка шлаком очищает металл от вредных примесей (серы, кислорода), а постепенное затвердевание в кристаллизаторе обеспечивает улучшение структуры слитка (по сравнению со слитком, отлитым в обычную изложницу), Электрошлаковые печи по конструкции проще вакуумных дуговых, не только не уступая им, но и в нек-ром отношении даже превосходя их по качеству металла. Э. п. разработан в СССР в нач. 50-х гг.

Схема электрошлакового переплава с одним (а) и двумя (б) расходуемыми электродами: 1 — электроды; 2 — шлаковые ванны; 3 — металлические ванны; 4 — слиток.

Схема электрошлакового переплава с одним (а) и двумя (б) расходуемыми электродами: 1 — электроды; 2 — шлаковые ванны; 3 — металлические ванны; 4 — слиток.

Производство стали в электропечах.

Преимущества плавки:

· минимальное количество вредной примеси – закиси железа;

· малые потери легирующих элементов из-за угара;

· более высокая tº позволяет получать тугоплавкие стали;

легкость удаления вредных примесей при плавке;

Электропечи бывают двух типов – дуговые и индукционные высокой частоты.

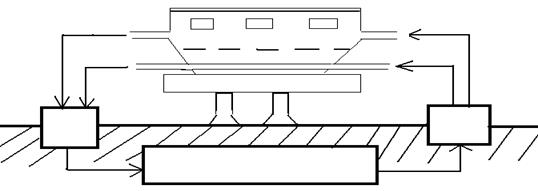

Дуговые печи – на принципе использования тепла от горения электрической дуги на трехфазном токе с графитовыми или угольными электродами. Палвибьное пространство ограничено снизу подом, а сверху – сводом. Ток направляют по электродам, между которыми горит дуга и греет металл:

это схема электро-дуговой печи (поворотный узел и прочие подробности не показаны)

Высокочастотная бессердечниковая индукционная печь состоит из тигля огнеупорного, обмотки из медной трубки с током, и системы охлаждающих медных трубок с водой:

генератор не показан.

В металле, находящемся в тигле, возбуждаются вихревые токи большой силы, которые быстро разогревают металл.

Исходные материалы (флюсы, раскислители и пр.), управление движением печей, тигля, электродов и тд., подробности процесса плавки в электропечах существенно отличаются от других способов традиционной металлургии.

Металлургия меди.

Это наиболее старая отрасль промышленности. Существует два способа М.: пирометаллургический и гидрометаллургический. Сырье – сульфидные руды, окисленные руды и самородная медь. Медистые руды CuFeS2 содержат халькопирит сульфид меди и железа (1÷3% Cu) и обогащаются. Окисленные с (содержанием 5% Сu) подвергают непосредственной плавке. Бедные окисленные руды выщелачивают гидрометаллургическим способом. В медных рудах содержатся полиметаллы (цинк, свинец, никель), поэтому нужен метод разделения их, например флотационный способ, основанный на разной смачиваемости материалов и пустой породы. Пенообразование выносит пустую породу вверх (воздух + масло). Богатые медные концентраты (до 30%Сu) подвергаются обжигу (при tº=600ºС) в много-подовых вертикальных печах (l=28м, d=9м) с образованием расплавов сульфида меди и железа (огарков) – медных штейнов. Медные штейны подвергаются обработке – плавке и удалению серы.

Медный щтейн и сера – ценные продукты, выделяемые из Cu2S при tº=900ºС. из медного штейна жидкого получают черновую медь, в основном на горизонтальных конверторах Ø4 м, l=10 м и емкостью до 7,5 т. процесс аналогичен производству черных металлов.

Черновую медь рафинируют огневым или электролитическим методами. Электролизный метод на постоянном токе позволяет сохранить благородные металлы. Размеры электролизных ванн 1*1,2*3 м³ деревянных или бетонных, выложенных свинцом (3÷4 мм толщиной), и установленных на изоляторах. Электролит – медный купорос CuSO4 в воде + 16% H2SO4. Аноды – из черновой меди примесной, катоды – тонкие листы электролитической меди.

За 20-30 дней аноды растворяются, а катоды вынимаются через 10 дней (вес каждого 60-90 кг). Их промывают, проверяют на содержание меди и складируют. Осадок в ваннах – шлам – содержит благородные металлы: 18% Cu; 35% Ag; 0.64% Au; 0.7% Pb; 3.5% Sb; 3% As; 0.7% Se; 0.9% Fe. Изготовление сплавов меди – в плавильных печах. Чистая медь – 5 марок от 99,00 до 99,95%. Латунь (Cu+Zn), бронза (Cu + др.металлы).

Дата добавления: 2019-04-03; просмотров: 1749;