ПОРОШКОВАЯ МЕТАЛЛУРГИЯ

Порошковой металлургией, или металлокерамикой, называют процесс, заключающийся в прессовании порошка металла и последующей термической обработке (так называемом спекании) при температуре ниже точки плавления металла.

Термин «металлокерамика» основан на сходстве технологии порошковой металлургии и керамического производства. Термин «порошковая металлургия», в свою очередь, несколько неточен, так как металлокерамика - отрасль не металлургии, а металлообработки.

Применение методов порошковой металлургии в технологии редких металлов обусловлено возможностью изготовлять » компактном виде такие металлы, которые затруднительно получать методами плавки. В СССР порошковая металлургия получила промышленное распространение в 1928-1930 гг. при разработке технологии вольфрама и молибдена. Порошковая металлургия позволяет получить бериллий с мелкозернистой структурой и удовлетворительными механическими свойствами, чего нельзя добиться методами плавки. Этот метод широко используют в производстве тугоплавких металлов (Ta, Nb).

. Метод порошковой металлургии позволяет получать чрезвычайно жаростойкие и коррозионно устойчивые металлические композиционные материалы, упрочненные стабильными дисперсными частицами окислов, карбидов, боридов, силицидов.

Металлокерамическая технология включает следующие этапы: 1) получение порошков, 2) составление шихт, 3) формование заготовок (брикетов); 4) спекание; 5) обработку спеченных заготовок в изделия.

Для производства металлических изделий используют порошок металла. Металлическая губка, полученная методом металлотермии, для этих целей непригодна. Измельчить губку, непосредственно в порошок невозможно из-за ее пластичности, поэтому ее предварительно переводят в гидрид. Металл, содержащий значительное количество водорода, становится хрупким и может быть измельчен в молотковых, шаровых вибрационных мельницах и т. д.

При прессовании и спекании измельченного порошка большое значение имеет его гранулометрический состав. Приняты следующие категории порошков по крупности, мкм:

| Крупные | 150-500 | Весьма мелкие | 0,5-10 |

| Средние | 40-150 | Сверхмелкие | 0,5 |

| Мелкие | 10-40 |

Для разделения металлических порошков на фракции по размеру частиц применяют обычную аппаратуру: сита, воздушные сепараторы. Форма частиц очень разнообразна. В зависимости от способа получения они могут быть сферическими, каплеобразными, дендритными, тарельчатыми и т. д.

Различные структуры металлических порошков можно отнести к трем основным группам: а) волокнистые или игольчатые частицы; б) плоские, типа пластинок; в) равноосные, с примерно одинаковыми размерами по всем измерениям.

Частицы порошка отделены одна от другой межчастичными порами и контактными промежутками. Порами называют пустоты, через которые не могут передаваться механические напряжения, т. е. поперечник которых больше радиуса действия молекулярных сил. Размер контактных промежутков меньше радиуса действия сил сцепления. Объем пор в непрессованных порошках достигает 70-85%. Размер межчастичных пор имеет порядок размера частиц порошка, но встречаются поры, во много раз превышающие размер частиц.

Кроме межчастичных пор порошки могут иметь и внутричастичные поры, наличие которых определяется методом получения порошка. Удельная поверхность порошков измеряется десятками и сотнями квадратных метров на 1 г. Поверхность соприкосновения частиц в непрессованных порошках составляет меньше 0,001% всей поверхности частиц.

Для порошковой металлургии очень важно понятие контактной поверхности, которая определяется величиной участков поверхности соприкасающихся частиц, разделенных промежутками, поперечные размеры которых не превышают радиуса действия молекулярых сил. Сущность получения металлокерамического изделия состоит в увеличении контакта между частицами. Это достигается двумя: путями: в результате деформации частиц внешними силами (прессование) и вследствие стягивания атомов металла к контактным участкам, вызванного собственной подвижностью атомов при повышенной температуре (спекание).

Прессование. Контактная поверхность возрастает в результате деформации под давлением, нормальным к поверхности раздела соприкасающихся тел. Порошковый металл может при прессовании уплотняться в результате как смещения частиц и заполнения ими пор, так и деформации отдельных частиц. Деформация частиц, пластическая или хрупкая, происходит прежде всего в местах контактов. Необходимо, чтобы возникающие на контактах напряжения превышали предел текучести (в случае пластичного) или предел прочности (в случае хрупкого) материала. Деформация частиц порошка сопровождается механическим зацеплением частиц друг за друга благодаря поверхностным выступам и неровностям. Механическое зацепление частиц растет почти пропорционально поверхности их взаимного контакта, а эта поверхность изменяется примерно пропорционально давлению.

Затрата давления на прессование порошка складывается из трех частей: основная составляющая - это давление, требующееся для уплотнения порошка при равномерном распределении давления и плотности, затем потеря давления на внешнее трение частиц о стенки пресс-формы, и, наконец, повышенное удельное давление, вызванное неравномерным распределением давления и плотности в разных местах загрузки.

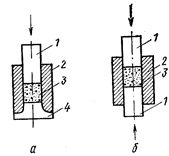

Рис. 81. Схема пресс-форм для прессов с односторонним (а) и двусторонним (б) давлением: 1 - пуансон: 2 - матрица: 3 - прессовка: 4 - подставка.

В результате прессования получают полуфабрикат - так называемую прессовку или штабик с размерами и формой, необходимыми для получения готовых изделий. Прочность полученных прессовок должна быть достаточной, чтобы они не разламывались при загрузке в аппарат для спекания.

Поскольку форма и размер изделий целиком определяются возможностями прессования, этот процесс и лимитирует возможности процесса металлокерамики.

Порошки прессуют на гидравлических или механических прессах в стальных закаленных пресс-формах. Давление, необходимое для создания достаточной контактной поверхности, достигает 7-8 тс/см2, в зависимости от крупности порошка. Для улучшения прессования путем снижения трения между частицами между пресс-формой и штабиком применяют смазку: бензин, растворы парафина в бензине или глицерина в спирте.

Пресс-форма состоит из матрицы, которая служит для формирования боковой поверхности прессовки и вмещения порошка и пуансона - подвижной части для обжатия порошка. Пресс-форма для процессов с односторонним давлением имеет один пуансон, для прессов с двусторонним давлением - два пуансона: верхний и нижний (рис. 81).

При расчете размера пресс-формы основной величиной является степень уплотнения, т. е. отношение плотности шгабика к насыпному весу порошка.

Прессование всегда начинается с малого давления и достигает заданного рабочего к концу процесса. Удельное боковое давление на 1 см2 боковой поверхности прессовки составляет обычно 25-35% удельного давления прессования.

Применяемое давление зависит от крупности порошка, его твердости, пористости, размеров прессовки и т. д., однако оно не должно превышать 8-10 тс/см2, в противном случае порошок прессуется неравномерно. Так как при прессовании порошки подвергаются также упругой деформации, брикет после освобождения из пресс-формы несколько увеличивается в размере из-за так называемого упругого последействия.

Полученный в результате прессования штабик (прессовка) имеет плотность 50-60% плотности плавленого металла. Контактная поверхность в результате прессования возрастает в 103-106 раз.

Спекание является второй стадией получения металлокерамического изделия. Оно проводится при температуре на 100-150°С ниже температуры плавления металла.

В процессе спекания вследствие перемещения частиц и переноса вещества из различных участков частиц к порам происходит уменьшение общей пористости, или уплотнение, брикета, а также сглаживание внутренней поверхности пор.

С повышением температуры положение атомов в решетке становится менее устойчивым, амплитуда колебаний атомов увеличивается и возрастает количество атомов, переходящих из одного узла решетки в другой того же самого или соседнего кристалла.

Различные атомы кристалла обладают разной подвижностью. Атомы на поверхности окружены меньшим количеством притягивающих их соседних атомов, чем внутри кристалла, а чем меньше количество соседних атомов, тем меньше энергия активации и тем больше подвижность атомов. Наименее подвижны атомы, лежащие внутри кристалла и внутри контактных участков поверхности. В процессе спекания под влиянием повышенной температуры, усиливающей подвижность атомов, повышается контактное сцепление и тем самым упрочняется весь брикет.

Спекание сопровождается также некоторыми другими процессами. В результате спекания снимаются остаточные напряжения, бывшие в местах контакта. Благодаря росту зерен через контактные участки происходит рекристаллизация металла.

Спекание обязательно проводят в вакууме или в атмосфере проточного инертного газа, чтобы предохранить изделие от окисления.

При спекании происходит удаление примесей. Содержание примесей, преимущественно поверхностных, в металлических порошках может достигать 5-10об. %. Главные примеси - окислы металлов, вода, адсорбированные и растворенные газы. В процессе спекания испарение воды заканчивается при 150-200° С, при этой же температуре улетучивается главная часть адсорбированных газов. Растворенные и химически связанные газы удаляются при нагреве в вакууме при значительно более высокой температуре. Кислород окислов удаляется при вакуумном спекании в результате диссоциации окислов на газ и металл. В процессе спекания удаляется также смазка.

Продолжительность процесса спекания обычно составляет несколько часов.

Для спекания применяют специальные печи, в которых нагрев осуществляется электрическим током, пропускаемым непосредственно через спекаемое изделие. Спеченный металл уже не является конгломератом обособленных частиц, а становится, как и литой металл, конгломератом зерен (кристаллов). Плотность полученной монолитной массы составляет 95-98% плотности плавленого металла.

Одним из видов спекания является горячее прессование. Б этом методе процессы прессования и спекания объединены. Горячее прессование проводят при температуре, равной 0,5-0,8 температуры плавления. При использовании горячего прессования для тугоплавких карбидов, боридов и т. д. (1000-2500° С) применяют графитовые пресс-формы, нагреваемые пропусканием электрического тока или индукционным способом. При горячем прессовании можно получить материал с плотностью, близкой к теоретической. Однако выбор материала для пресс-форм, работающих при высоких температурах, очень ограничен.

Дата добавления: 2019-04-03; просмотров: 380;