ПОЛУЧЕНИЕ КОМПАКТНОГО БЕРИЛЛИЯ

Обычно методы металлокерамики применяют в производстве металлов с очень высокой температурой плавления. Исключение составляет бериллий. Несмотря на сравнительно низкую температуру плавления, современное промышленное производство металлического бериллия практически осуществляют методами порошковой металлургии. Это объясняется тем, что только металлокерамика позволяет получить бериллиевые заготовки с мелкозернистой структурой и хорошими механическими свойствами.

Порошок бериллия получают измельчением стружки до 0,07 мм. Стружка готовится из отлитого в вакууме металла.

При изготовлении бериллия из порошка его качество оценивают прежде всего по плотности. Обычно плотность получаемого бериллия лежит в интервале 1,83-1,84 г/см3, тогда как плотность плавленого металла колеблется в пределах 1,845-1,855 г/см3.

В порошковой металлургии существует несколько методов производства бериллия. Их можно разделить на две основные группы: 1) последовательное прессование и спекание и 2) методы, основанные на уплотнении при повышенной температуре.

Порошок бериллия может быть спрессован в брикеты без применения связующего вещества. Порошок бериллия прессуют под давлением 8 тс/см2; применение более высокого давления мало способствует увеличению плотности спеченного продукта. Спекание производят при температуре 1200-1250° С в атмосфере аргона, так как при такой температуре в вакууме бериллий очень сильно испаряется. Потери массы при спекании бериллия в вакууме составляют 18-50%.

Метод прессования с последующим спеканием позволяет получать бериллий с желаемыми физическими свойствами и плотностью до 1,8 г/см3, но оптимальные свойства таких брикетов получены на спеченных в вакууме образцах, а такое спекание дорого и приводит к значительным потерям металла из-за улетучивания.

Более высокую плотность, близкую к теоретической, можно получить прессованием при повышенной температуре. Такое прессование может быть осуществлено двумя методами: «теплое» прессование при сравнительно невысокой температуре с применением металлической пресс-формы и высокого давления и «горячее» прессование при сравнительно высокой температуре с применением графитовой пресс-формы и высокого давления.

Теплое прессование проводят при температуре 400-500°С и давлении 3,5-14 тc/см2.

Горячее прессование может производиться в вакууме или на воздухе. Температура прессования 1050° С, давление 5-10 кгс/см2. Возможность проведения такого процесса в воздухе обусловлена тем, что в случае, если порошок бериллия предварительно достаточно уплотнен, продолжительность операции, особенно выдержки, настолько кратковременна, что процесс уплотнения порошка происходит раньше, чем он заметно окислится.

Горячее прессование в вакууме позволяет получать крупные блоки бериллия массой до 340 кг. При прессовании на воздухе приходится ограничивать массу до 40 кг, но при этом требуется всего 5-30 мин времени.

ПОЛУЧЕНИЕ ЦИРКОНИЯ

Циркониевый порошок спекается до теоретической плотности металла. Спеченный цирконий пластичен и может быть подвергнут обработке давлением.

Порошок циркония, полученный восстановлением тетрахлорида натрием или двуокиси циркония кальцием, содержит много примесей газов, в частности кислорода и азота. Возможно использование порошка, полученного электролизом.

В настоящее время в промышленности для производства циркониевого порошка обычно применяют губку, полученную в результате магниетермического восстановления тетрахлорида циркония.

Механическим путем нельзя получить порошок непосредственно из губки, так как вследствие большой пластичности она не поддается измельчению. В то же время из губки легко получить гидрид циркония, который достаточно хрупок и легко измельчается механически. Гидридный порошок, в свою очередь, можно сравнительно просто дегидрировать и получить металл.

Гидрирование кусков циркония размером 13-500 мм производится водородом в течение 20 ч при температуре 800° С. При гидрировании губки .в начальной стадии необходимо водород разбавлять аргоном или гелием, так как губка имеет очень большую поверхность и реакция будет слишком бурной. Существует три варианта гидрирования губки: 1) при 300° С без последующей промывки; 2) при 300° С с последующим выщелачиванием соляной кислотой или метанолом и 3) при высокой температуре (1000-1100° С).

Гидрид циркония измельчают в мельнице. Дегидрирование порошка осуществляют нагреванием до 800° С и выше в вакууме. Установлено, что для целей брикетирования и спекания порошок гидрида лучше порошка металла, поэтому нередко дегидрирование осуществляют непосредственно при спекании брикета в вакууме.

Циркониевый порошок можно получить также непосредственно из свежевосстановленной губки выщелачиванием разбавленной соляной кислотой. Выщелачивание проводят в течение 1-3 суток при непрерывном перемешивании. В результате получается хороший порошок из сферических частиц, содержащий около 0,1% кислорода.

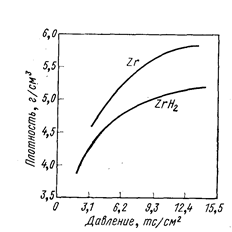

Рис. 83. Влияние давления прессования на плотность холодно-прессованных брикетов из циркониевого порошка и порошка гидрида циркония (Металлургия циркония. Под ред. Б. Ластмана и Ф. Керза, 1959, рис. 109).

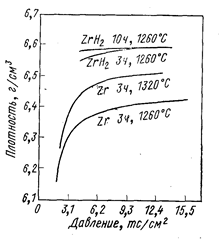

Рис. 84. Влияние давления прессования на плотность после спекания брикетов из порошков циркония и гидрида циркония в глубоком вакууме (Металлургия циркония. Под ред. Б. Ластмана и Ф. Керза, 1959, рис. 111).

Как порошок, циркония, так и порошок его гидрида можно брикетировать без применения смазки.

На рис. 83 показано влияние давления прессования на плотность брикетов, спрессованных из металлического циркония и из гидрида. Обычно применяют давление 6,2-7,7 тс/см2. Прочность холоднопрессованных брикетов из циркония приблизительно в 2 раза больше прочности брикетов из гидрида циркония. Однако низкая прочность холоднопрессованных брикетов из гидрида циркония по сравнению с металлическим компенсируется целым рядом преимуществ: 1) меньшей стоимостью производства порошка; 2) меньшей затратой времени на приготовление порошка; 3) лучшими физическими свойствами спеченных брикетов благодаря низкому содержанию газов и 4) меньшей возможностью попадания загрязнений в ходе различных производственных операций. Кроме того, оказалось, что для получения спеченного материала высокой плотности гидрид циркония можно брикетировать при более низком давлении, чем порошок циркония (рис. 84).

Для достижения желаемой плотности можно использовать более низкую температуру; время спекания гидрида также меньше, чем время спекания чистого металла. Однако спекание гидрида циркония производят в глубоком вакууме (~10-5 мм рт. ст.), а спекание циркония можно проводить также в атмосфере инертного газа.

Горячее прессование циркония производят в вакууме в футерованной графитом стальной пресс-форме при 650° С в течение 15 мин при давлении 3,87 тс/см2. При этих условиях порошок прессуется в массу плотностью 6,53 г/см3. Твердость такого циркония несколько выше, чем холоднопрессованного и спеченного.

Методами порошковой металлургии были приготовлены сплавы на основе циркония, содержащие Sn, Be, Mg и U.

Методы металлокерамики удобны тогда, когда между температурой плавления циркония и температурой плавления добавляемого элемента существует значительная разница, что затрудняет использование плавки.

Для получения сплава требуется предварительное перемешивание мелких порошков в специальных контейнерах. Давление брикетирования обычно составляет 6,2—7,7 тс/см2. Условия спекания аналогичны описанным для циркония (в случае небольших добавок других элементов). В общем случае они зависят от диаграммы состояния данной системы.

Дата добавления: 2019-04-03; просмотров: 465;