Лекция 24. Получение ацетилена из углеводородов

===========================================================

Осуществляется пиролизом метана и других парафинов (процесс , эндотермический. Равновесие сдвигается вправо только при Т= 1000 – 13000С (рис.24.1):

С2 Н4 С2 Н2 + 3Н2 ( -376 кДж/моль);

¾®

¾

С2 Н6 С2 Н2 + 2Н2 ( -311 кДж/моль).

Практически требуется более Высокая температура (1500—16000С — для метана и 1200 0С — для др. жидких углеводородов).

|

Процесс термического пиролиза метана идет по радикально—цепному механизму путем отрыва Н* с образованием 2—к метнльных радикалов, приводящих к образованию кроме ацетилена парафинов, олефинов, бензола, а также других ацетиленовых (метил—, винил—, дн—ацетилен).

Рис.24.1 - Температурная зависимость равновесной степени конверсии метана (1) и этана (2) в ацетилен при Р = 0,1МПа

Регулирование выхода продукта достигается уменьшением степени конверсии (К=50%) за счет уменьшения времени контакта (до 0,1 с).

Во избежание дальнейшего разложения и превращений ацетилена "необходима быстрая "закалка" реакционных газов (вспрыск воды) до Т при которой эти процессы не происходят.

Методы пиролиза классифицируют по способу подвода тепла;

1. Регенеративный - в печах с огнеупорной насадкой (нагрев насадки топочными газами-пропускание сырья) .

2. Гомогенный — введение сырья в поток горячего (20000С) газа, полученного сжиганием метана в кислороде.

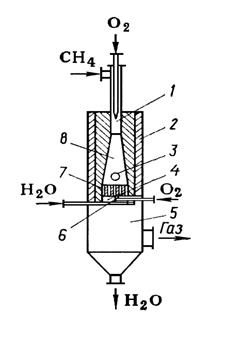

3. Окислительный — экзотермическая реакция горения углеводородов и эндотермический процесс пиролиза (Т=15000С) совмещены в одном аппарате -рис.24.2).

4. Электрокрекинг — пиролиз в электродуговых печах (1/1=1000 в,

затраты энергии до 13 тыс. кВт/т ацетилена)

5. Плазмохимический — процесс в ионизированном газе.

Наиболее экономичен и эффективен окислительный пиролиз (степень конверсии метана до 90%; кислорода > 99%). Соотношение начальных объемов метан: кислород = 100 : (60—65), что находится вне пределов взрываемости этих смесей. Скорость течения газа в сопле горелки (=100 м/с) должна быть выше скорости распространения пламени, но не выше скорости гашения пламени, чтобы оно не отрывалось от горелки.

При нормальном режиме расход метана: на горение = 55%; на получение ацетилена = 23—25%; на образаание сажи = 4%.

Рис.24.2 Схема реактора окислительного пиролиза;

1—камера смешения; 2—корпус; 3—предохранительная мембрана; 4—камера горения; 5—нижняя камера; 6—форсунка; 7—горелочная плита; 8—диффузор.

Состав газов пиролиза при различных методах, %. об.

Таблица 24.1

| Продукты | Регенератив- ный | Электрокре- кинг | Гомогенный | Окисли-тельный | ||

| Ацетилен | 11 - 14 | 7 - 9 | ||||

| Водород | 40 - 45 | 40 - 45 | ||||

| Метан | 5 - 25 | - | ||||

| СО | - | 26 - 27 | ||||

| Диоксид углерода | - | 3 - 4 | ||||

| Гомологи ацетилена | 1,0 | - | 1,5 | 0,2-0,3 | ||

Стадии технологического процесса:

1. Подогрев до 600-7000С метана и кислорода в трубчатых печах 1 и 2 топливными газами;

2. Осуществление пиролиза в реакторе 3 (Т после закалки == 800С);

3. Улавливание сажи в промывном скруббере 4 и электрофильтре 5;

4. Охлаждение водой в контактном холодильнике 6;

5. Очистка от ароматики и гомологов ацетилена в форабсорбере 7 водой с небольшим количеством диметилформамнда (ДМф) и

N-метилпирролидона (МП);

6. Поглощение ацетилена (Р=1 МПа) ДМф или МП в абсорбере 11;

7. Десорбция ацетилена в десорбере 14 первой ступени (Р=0,15 МПа,

Т куба=400С) с выводом его из средней части колонны;

8. Промывка концентрированного ацетилена в скруббере 15 водой и вывод через огнепреградитель 16 с установки;

9. Десорбция кубовой жидкости 1 ступени (Т куба = 1000С) с выделением остаточного ацетилена с примесью его гомологов в десорбере 2 ступени 18 и возвращение их в десорбер 1 ступени.

Побочные процессы:

а) Выделение сажи из закалочной воды в отстойнике 9 (сажа - на сжигание, вода на закалку)

б) Улавливание унесенного газами (водород, метан, оксид углерода) растворителя в скруббере 12.

в) Возврат газов, выдавленных ацетиленом из десорбера 14 (диоксид, оксид углерода и др.) на компримирование;

Графические зависимости [3, с.11,13,15—17]

Технологическая схема: [4, с. 19].

Дата добавления: 2017-08-01; просмотров: 538;