СМАЗКА ЦИЛИНДРОВ КРЕЙЦКОПФНЫХ ДИЗЕЛЕЙ

Цилиндровое масло храниться в цистерне запаса, откуда оно через фильтр насосом подается в расходную цистерну, которая одновременно является и напорной. Из этой цистерны масло самотеком может поступать на пополнение навешанных на дизеле лубрикаторов, которые обеспечивают дозированную подачу масла на поверхность цилиндровых втулок через специальные штуцеры.

Масло «растаскивается» поршнем по поверхности втулки, обеспечивая смазку трущихся поверхностей (цилиндровой втулки и поршневых колец). Попутно масло нагревается, окисляется, насыщается органическими и неорганическими кислотами, сажей. Часть масла испаряется, сгорает, часть уносится в выпускной тракт, способствуя образованию отложений в коллекторе, на сопловых лопатках турбины и на элементах выпускного тракта. Несгоревшая часть масла вязкая и сильно загрязненная продуктами сгорания сбрасывается поршневыми кольцами в подпоршневые полости и частично остается на стенках цилиндра и поршней в виде лаков и нагара.

При движении поршня между кольцами и втулкой образуется масляный клин, отжимающий кольцо от поверхности цилиндра, исключая их соприкосновение. Такая смазка называется гидродинамической и она распространяется на большую часть хода поршня. Толщина слоя по мере удаления от ВМТ увеличивается. Минимальная толщина в районе ВМТ из-за интенсивного выгорания и низкой скорости поршня и воздействия высоких давлений газов. Возможно полусухое трение и повышенные износы.

Для подачи масла используются специальные насосы плунжерного типа лубрикаторы.

Лубрикаторы

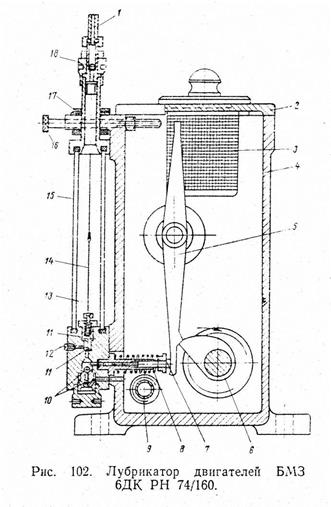

На рис. 102 показано устройство лубрикатора, применяемого на двигателях Брянского завода. В корпусе лубрикатора 4 расположено десять плунжеров 7, которые приводятся в действие от кулачков, сидящих на общем валике 6. Масло в корпус лубрикатора заливают через фильтр 3, закрытый крышкой 2.

Подогреватель 9 включается при низких температурах воздуха в машинном отделении. Каждый плунжер обслуживает одну точку смазки и подает масло к одному штуцеру, ввернутому в стенку рабочей втулки.

Двигатели с большим диаметром цилиндра имеют 6—8 штуцеров на цилиндр, поэтому каждый лубрикатор обслуживает один или два цилиндра.

Валики лубрикаторов приводятся во вращение от эксцентриков, закрепленных на распределительном валу, через вертикальный валик и винтовые шестерни.

Установка эксцентрика на распределительном валу двигателя и установка кулачков на валике лубрикатора обеспечивают подачу масла в цилиндр в тот момент, когда верхнее поршневое кольцо при движении поршня вверх проходит отверстие во втулке, в котором установлен штуцер.

Насосный элемент лубрикатора состоит из плунжера 7 с возвратной пружиной 8, шариковых клапанов 10 на всасывающей полости и клапанов 11 на нагнетательной полости, прозрачной трубки 15, заполненной морской водой или глицерином, создающими гидравлический затвор, штуцера 1 для присоединения масляной трубки, ведущей к цилиндру.

Нагнетательный ход плунжера 7 осуществляется с помощью кулачка и рычага 5, всасывающий — пружиной 8. Когда кулачок начинает сбегать с рычага 5, плунжер под действием пружины 8 перемещается вправо, масло из корпуса 4 через шариковые клапаны 10 поступает в корпус насосного элемента. При набегании кулачка на рычаг 5 плунжер переместится влево, масло через клапаны 11 поступит в трубку 15 и по струне 14 через водяной затвор 13 поднимется вверх под шариковый клапан 18. Когда капля масла попадает в трубку 15, количество жидкости в трубке увеличивается и давление в трубке возрастает.

Масло, имеющее меньшую плотность, чем морская вода или глицерин, поднимается по струне вверх и накапливается под верхним шариком. Когда давление под шариком станет выше давления в масляном трубопроводе, подводящем масло к штуцеру, шариковый клапан 18 откроется и первая капля масла поступит в трубопровод. Последующие капли будут поступать за каждый нагнетательный ход.

Давление, создаваемое плунжером, зависит от величины противодавления в штуцере и трубке. При закоксованин выходного отверстия штуцера плунжер может создать давление до 10 МПа (100 кгс/см2)."

Производительность всех насосных элементов регулируется поворотом эксцентриковой оси, на которой сидят рычаги 5. Производительность каждого насоса в отдельности регулируется винтом 16, который стопорят фиксатором 17. Поворот эксцентриковой оси и регулировочного винта ограничивает перемещение нижнего конца рычага вправо, уменьшая ход плунжера.

Лубрикатор имеет ручной привод для подачи масла в цилиндры перед пуском двигателя и для удаления воздуха из корпусов насосных элементов через воздушный клапан 12.

При обслуживании лубрикатора необходимо следить, чтобы его корпус был заполнен маслом. За подачей масла в цилиндр двигателя следят по движению капель масла в водяном затворе.

Кроме лубрикатора с регулированием количества масла путем изменения хода плунжера применяют лубрикаторы с дозировкой масла с помощью специального золотника.

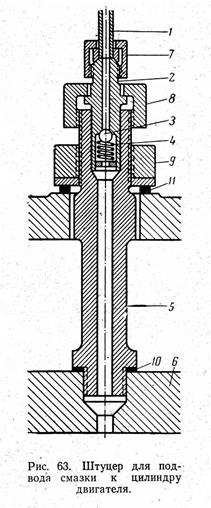

При эксплуатации лубрикаторов необходимо обеспечить заполнение корпуса мослом, осуществлять ручную прокачку лубрикатора перед пуском дизеля и избегать закоксовывания выходных отверстий штуцеров, закрепленных в теле втулки цилиндра (рис.63)

Штуцер для подвода масла в цилиндр снабжен невозвратным шариковым клапаном и часто проходит через рубашку водяного охлаждения. Уплотнения должны быть исправны иначе это может привести к аварийной ситуации. Имеют место различные температурные расширения (деформации), возможен прорыв газов в водяную полость и срыв работы охлаждающих насосов.

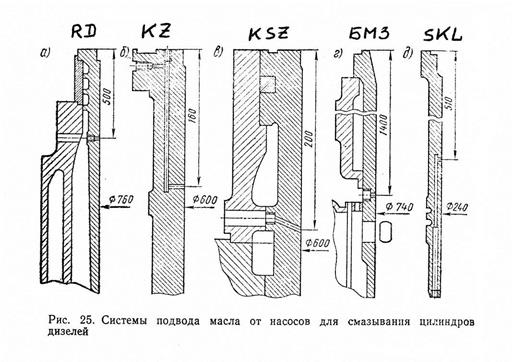

Рассмотрим различные системы подвода масла на поверхность втулки цилиндра (рис.25)

- RD. Штуцер вворачивается на резьбе во втулку. Масло подается при положении поршня в ВМТ ниже уровня компрессионных колец.

- KZ. Сверления в теле втулки. Штуцеры ввернуты в опорные бурты втулок.

- KSZ. Упорное кольцо. Укороченный цилиндр. блок. Через упорное кольцо проходят штуцеры.

- B&W, БМЗ. Штуцеры проходят через втулку выше продувочных окон, но ниже полостей охлаждения. На 1/3 хода поршня от НМТ

- SKL. Сверление с подводом масла снизу цил. втулки. Масло подеется в место положения верхнего компрессионного кольца при поршне в ВМТ.

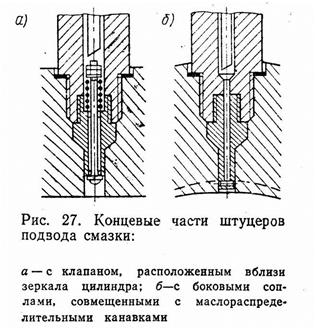

Имеет место не только регулярное истечение, но и нежелательные выбросы масла, которые приводят к нагарным отложениям на поршнях дизелей в местах напротив подвода мала. Для более эффективного использования масла применяют дополнительные клапаны, боковые отверстия совмещенные с канавками, аккумуляторы, штуцеры со специальными соплами.

Достигается экономия цилиндрового дорогостоящего масла на 25-30%.

При длительной работе на частичных нагрузках следует уменьшить подачу цилиндрового масла, иначе возможны значительные отложения и закоксовывания поршневых колец. Величина подачи масла в современных двигателях может меняться автоматически: на малых нагрузках 1 подача, через каждые 4,5,6 оборотов вала. При недостаточном расходе цилиндрового масла (или недостаточной щелочности) может возникнуть интенсивный износ или задиры втулки. Износ втулок и колец можно контролировать при помощи индикатора износа по количеству включений в пробе масла взятой из подпоршневой полости, а также по цвету пятна на бумаге, по количеству блесток металла в пробе, и путем обмера втулок.

Осмотр цил. втулки дает представление о правильности выбора дозировки. Вид рабочей поверхности втулки должен быть равномерный блестящий. Нижняя часть поршня должна иметь чистый маслянистый вид. Компрессионные кольца должны быть легко подвижны. Отложения нагара в окнах должны быть незначительны.

Необходимо поддерживать рекомендуемую температуру. При заниженной температуре лубрикаторного масла растет вязкость и уменьшается подача и давление подаваемого масла. Так, при снижении температуры масла с 45°С до 20°С вязкость масла увеличивается, возрастает гидродинамическое сопротивление и подача масла в цилиндр уменьшается на 30÷40%. Для стабильной подачи масла его температуру рекомендуется поддерживать в пределах 35—45°С. Следует предохранять лубрикаторы от попадания в них грязи и воды, производить периодически их очистки, спускать эмульсию.

Правильность дозировки по щелочности контролируют путем отбора проб (через 200—300 часов работы) из подпоршневых полостей и определения в них остаточной щелочности. При правильно выбранной дозировке и соответствии масла используемому топливу остаточная щелочность должна составлять 10—15% щелочности свежего масла.

На практике остаточную щелочность определяют следующим образом: она численно должна равняться процентному содержанию серы, если топливо дистиллатное, и двойному содержанию серы в процентах, если топливо тяжелое.

Чрезмерная смазка, помимо увеличения расхода и соответственно затрат на масло, способствует нагарообразованию в кепах поршня, что ведет к залипанию колец. Нагар обуславливает повышенный износ канавок. При износе канавок в поршне увеличивается насосный эффект колец и следовательно расход масла

Дата добавления: 2019-04-03; просмотров: 2419;