Меры линейных и угловых величин

Мера представляет собой средство измерений, предназначенное для воспроизведения величины одного или нескольких размеров с необходимой точностью.

Различают: однозначные, многозначные меры и набор мер.

Однозначные меры воспроизводят физическую величину одного размера.

Многозначные меры воспроизводят несколько одноименных величин различного размера (масштабные линейки).

Набор мер — это специально подобранный комплект мер, применяемых не только отдельно, но и в различных сочетаниях с целью воспроизведения ряда одноименных величин различного размера.

По конструктивным признакам меры делятся на штриховые и концевые.

Штриховые меры представляют собой пластины или диски, на плоскостях которых нанесены штрихи. Размер в штриховых мерах определяется расстоянием между серединами штрихов К штриховым мерам длины относятся измерительные линейки, складные метры, рулетки.

Измерительная линейка выполнена в виде стальной ленты, на поверхности которой нанесены одна или две шкалы с ценой деления 0,5 или 1,0 мм.

Рулетка- представляет собой стальную ленту, намотанную на ось цилиндрического футляра. На поверхности ленты нанесена штриховая шкала. Рулетки изготавливают длиной 1, 2, 5, 10,20,30 и 50 м. Их применяют в различных отраслях народного хозяйства, где не требуется высокой точности измерения.

Плоскопараллельные концевые меры длины выпускают в виде цилиндрических стержней или прямоугольных параллелепипедов-плиток, длина которых определяется кратчайшим расстоянием между измерительными поверхностями Главное их свойство — притираемость. Притираемость мер объясняется сцеплением молекул покрывающей меры смазки. Сила сцепления имеет наибольшее значение при толщине пленки смазки не более 0,02 мм. Абсолютно обезжиренные меры или с толстым слоем смазки не притираются.

За основной размер концевой меры принята ее срединная длина, т. е длина перпендикуляра, опущенного из середины верхней измерительной поверхности на плоскость, к которой мера притерта нижней измерительной поверхностью.

Наборы мер комплектуют из концевых мер Основное требование к наборам: любое значение длины в заданных пределах должно воспроизводиться с помощью не более четырех-пяти мер, ибо с увеличением числа мер увеличивается погрешность блока. На каждой концевой мере гравируют ее номинальный размер, Номинальный раз мер до 5,5 мм наносят на одну из измерительных поверхностей, свыше 5,5 мм — на боковую нерабочую поверхность.

Блок концевых мер составляют в такой последовательности. Сначала подбирают меньшую плитку, размер которой содержит последний десятичный знак составляемого размера; затем плитку, размер которой содержит следующий десятичный знак, и т. д. Например, требуется собрать блок концевых мер размером 34,895 мм: 1-я плитка—1,005, остаток 33,89 мм; 2-я плитка — 1,39, остаток 32,5 мм; 3-я плитка— 2,5, остаток 30 мм; 4-я плитка — 30. Таким образом, блок будет состоять из четырех концевых мер размерами 1,005 + 1,39 + 2,5 + 30 = 34,895 мм.

После определения размеров концевые меры притирают, а затем притирают плитки в блок. Сначала к самой большей мере притирают вторую по размеру плитку, потом третью и т д. Меньшую плитку накладывают на край большей (примерно на 1/3 длины) и с не большим нажимом зигзагообразным движением вдоль длинного ребра надвигают верхнюю плитку на нижюю до совпадения измерительных поверхностей.

Концевые меры выпускают четырех классов точности: 0, 1, 2 и 3 (в порядке убывания точности). Для мер, находящихся в эксплуатации, дополнительно установлены 4-й и 5-й классы точности. Плоскопараллельные концевые меры длины применяют обычно тогда, когда требуется получить высокую точность измерений. Область применения концевых мер может быть расширена при помощи различных приспособлений (державки, центры и т п.).

Угловые меры служат для хранения и передачи единицы плоского угла, проверки и градуировки угловых приборов, для контроля угловых изделий. Их обычно изготавливают из стали в виде трех- и четырехгранных плиток. Измерительные поверхности плиток доводят, что позволяет составлять блоки из нескольких мер.

В соответствии со стандартом угловые меры выпускают в виде нескольких наборов 0, 1 и 2-го классов точности в зависимости от допускаемых отклонений рабочих углов Так, для 0-го класса отклонения рабочих углов находятся в пределах ±3...5", первого ±10" и второго ±30".

Для контроля взаимной перпендикулярности применяют угольники с рабочим углом 90°. Угольники изготавливают пяти типов и четырех классов точности (О, 1, 2 и 3).

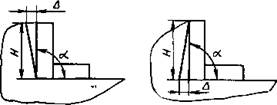

Измерение углов при помощи угловых мер основано на методе сравнения. Для отсчета разности углов используют световой просвет между сторонами измеряемого угла и меры.

Отклонение угла изделия от угла меры определяется по отношению просвета ∆ к длине стороны Н. Если просвет не более 30 мкм, то используют образцы просвета, если более 30 мкм — специальные щупы.

Калибры.

Калибраминазываются средства контроля, служащие для проверки соответствия техническим условиям размеров, формы и взаимного расположения осей и поверхностей. Калибры изготавливают из хромистой стали.

В зависимости от условий оценки годности деталей калибры бывают нормальные и предельные.

Нормальные копируют действительные размеры изделий и его форму. Годность изделий в этом случае оценивают по вхождению и степени прилегания калибров к изделиям. Так как степень прилегания исполнитель устанавливает по ощущению, то результаты поверки субъективны. Поэтому такие калибры применяют редко.

Предельные калибры служат для того, чтобы определить, находится ли действительный размер контролируемого изделия в пределах допуска.

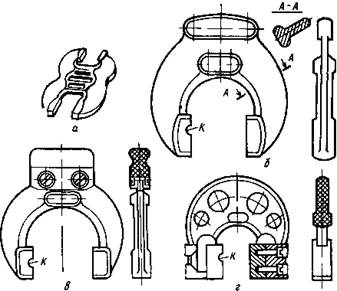

Калибры для контроля валов - скобы

а - двусторонняя, б -односторонняя,

в - односторонняя с ручкой,

г - со вставками

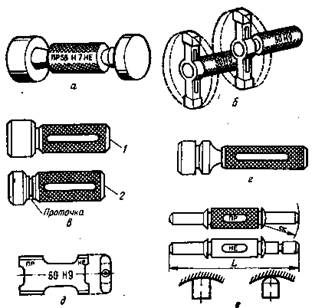

Калибры для контроля отверстий — пробки:

а — двусторонняя; б — неполная;

в — односторонние проходная (1) и непроходная (2); г — односторонняя

проходная и непроходная, д. — листовая двусторонняя; е — штихмас-нутромер

Калибры для валов называются скобами (кольцами), а для отверстий — пробками. Комплект состоит из проходного и непроходного калибров. Проходным калибром контролируют начало поля допуска, а непроходным — конец поля допуска детали. Деталь считается годной, если под действием собственной массы проходной калибр проходит, а непроходной не проходит.

На рабочих местах применяются рабочие калибры (Р-ПР и Р-НЕ). Контролеры и заказчики применяют приемные калибры (П-ПР и П-НЕ). Для проверки самих калибров в процессе изготовления и эксплуатации применяют контрольные калибры (К-ПР и К-НЕ).

Проходная пробка служит для контроля наименьшего размера отверстия, а непроходная — наибольшего. Брак по проходному калибру исправим, по непроходному—неисправим. Калибры-пробки по конструктивному исполнению бывают полными и неполными, двусторонними и односторонними, регулируемыми и нерегулируемыми. Полными пробками, как правило, проверяют изделия диаметром не более 100 мм, а неполными — более 100 мм.

Непроходной скобой контролируют наименьший размер вала, а проходной — наибольший. Регулируемые скобы обычно применяют в условиях серийного производства; это позволяет расширить диапазон контролируемых изделий. Однако точность контроля ими ниже, чем у нерегулируемых скоб.

Различают собственный и рабочий размеры скоб. Собственный размер получают по результатам измерений; рабочий — это размер скобы под нагрузкой. При контроле диаметров валов от 50 до 100 мм разность между собственным и рабочим размерами скоб составляет 1,5 мкм, при контроле диаметров 100... 170 мм — 4,5 мкм.

В процессе контроля калибры изнашиваются. В большей мере подвергаются износу проходные калибры.

б) Метрологическая экспертиза конструкторской и технологической документации.

Метрологическая экспертиза

Метрологическая экспертиза конструкторской и технологической документации - это анализ и оценка технических решений, по выбору параметров подлежащих измерению, установлению норм точности и обеспечению методами и СИ процессов разработки, изготовления, испытания, эксплуатации и ремонта изделия. Она является частью комплекса работ по метрологическому испытанию производства. Метрологическая экспертиза успешно решает свои задачи при условии ее проведения на самых ранних стадиях разработки документа, начиная с заявок и технического задания на создание продукции. Такой подход определяет максимальный экономический эффект от экспертизы. Ее проведение на последующих стадиях разработки ведет к материальным потерям не только за счет снижения объема и точности информации, но и за счет потери материальных средств и времени, необходимых для устранения обнаруженных недостатков в области метрологического обеспечения. Проведение экспертизы должно быть направлено на:

1. Внедрение в производство наиболее современных и прогрессивных методов и средств контроля, обеспеченных технически обоснованную точность, снижение трудоемкости и себестоимости контрольных операций.

2. Соответствия применяемых во всех подразделениях предприятия средств и методов измерения, требование оптимальных режимов технологического процесса и контроля качества продукции.

С учетом специфики конкретных отраслей, предприятиям следует установить стадии разработки документации, на которых будет проводиться экспертиза: технического задания, технического предложения, эскизного или технического проекта, разработки рабочей документации. Проводить метрологическую экспертизу на всех стадиях не целесообразно, в каждом случае находится оптимальный вариант. Метрологическую экспертизу могут проводить специалисты производственно тематических подразделений и метрологической службы. Первые подвергают экспертизе исходные производственно тематические решения (объем и номенклатуру измерения параметров, диапазон измерения параметров и измерений, назначение допусков, влияющих условий и т.д.) отражаемых в технической документации. Вторые — методологию измерения параметров и выбор СИ. Нередко проводить экспертизу по этим двум направлениям может один специалист, но это снижает ее эффект, т.к. отсутствует должный анализ из-за односторонней квалификации специалиста. Эксперты и экспертные комиссии могут утверждаться приказами или распоряжениями по предприятию или подразделению на определенный период. При наличии стандартов, регламентирующих требований на продукцию. Метрологическую экспертизу можно заменить метрологическим контролем, результаты которого определяют дальнейшие направления работ по анализу и оценке уровня метрологического обеспечения. На практике предприятия используют различные формы метрологического контроля. Одна из них — метрологический контроль технической документации осуществляемая конструкторами или технологами. Обычно нормам контроля подвергают только чертежи и схемы. Часто его проводят с контролем требований стандартов, унификации и технологичности. На многих предприятиях важная роль отводится согласованию документации с метрологической службой. Согласованию подлежат те документы, в которых прямо или косвенно отражены требования к выполнению измерений. Это заявки на разработку изделия, на приобретение СИ, технического задания и технического условия, эскизные и технические проекты, программы и методики испытаний, методики выполнения измерений, комплекты документов на создание не стандартных СИ.

При проведении метрологической экспертизы необходимо установить:

1. Полноту и четность технических требований точностным характеристикам изделия.

2. Целесообразность выбранной номенклатуры измеряемых параметров с точки зрения достаточности и экономической эффективности.

3. Достаточность номенклатуры измеряемых параметров с точки зрения обеспечения достоверности контроля качества, безопасности труда и охраны окружающей среды.

4. Наличие в документе указаний типа средств измерения и требований к метрологическим характеристикам средства измерения.

5. Возможность замены рекомендованных средств измерения на аналогичные (новые отечественные, зарубежные и стандартные).

6. Наличие и применение стандартизированных или аттестованных методик выполнения измерений.

7. Полноту и правильность требований к условиям выполнения измерений.

8. Обоснованность требований к процедуре измерений и алгоритму обработки экспериментальных данных.

9. Необходимость изменения требований к конструкции или последовательности технологического процесса, обусловленных применяемыми средствами измерения.

10. Правильность применения терминов, наименования и обозначения физических величин.

В техническом задании на проектирование изделия, а также в документации эскизного и технического проекта проверяется:

1. Оптимальность номенклатуры измеряемых параметров.

2. Наличие габаритных, установочных и присоединительных размеров.

3. Возможность контроля выходных параметров.

4. Обеспечение конструкций изделия возможности контроля, необходимых параметров в процессе изготовления, испытания, эксплуатации.

В технических условиях на изделие устанавливают:

1. Соответствие габаритных установочных размеров и их отклонений к требованиям предъявляемых изделий.

2. Правильность выбора методов, средств измерения, технологического оборудования, необходимого для контроля работы и настройки изделия.

3. Наличие рекомендованных средств измерения в числе разрешенных для применения и изготавливаемых промышленностью.

4. Правильность установления видов и объемов контроля в зависимости от вида продукции и сроков проведения каждой категории контроля.

5. Правильность назначения требований по подготовке изделия к контролю.

При анализе технического описания и инструкции по эксплуатации проверяются:

1. Правильность описания операций по проверке изделия к работе.

2. Соответствие технических характеристик средств измерения установленным режимам работы и допускаемым отклонением параметров изделий.

3. Соблюдение безопасности труда.

4. Правильность выбора методов, средств измерения, технологического оборудования необходимого для контроля работы и настройки изделия.

5. Наличие рекомендованных средств измерения в числе разрешенных для применения и изготавливаемых промышленностью.

При экспертизе сборочных и монтажных чертежей устанавливают:

1. Оптимальность номенклатуры, измеряемых при контроле размеров, с целью обеспечения эффективности и достоверности контроля качества и взаимозаменяемости.

2. Наличие размеров, предельных отклонений и других параметров и требований, необходимых и достаточных для контроля.

3. Правильность простановки допусков.

4. Возможность прогрессивных средств и методов контроля.

5. Правильность выбора измерительных баз.

6. Обеспечение оптимальной степени совпадения технологической базы и конструктивной.

7. Возможность доступа средств измерения для контроля каждого параметра.

При экспертизе программ и методик испытаний проверяется:

1. Правильность выбора средств и методов контроля в зависимости от режимов работы допускаемых отклонений параметров изделий и требуемой точности определения показателей качества.

2. Правильность применения схем контроля.

3. Правильность назначения предельных отклонений.

При экспертизе технологического процесса устанавливают:

1. Соответствие показателей точности измерения требованиям обеспечения оптимальных режимов технологического процесса.

2. Оптимальность номенклатуры измерения параметров.

3. Соответствие показателей точности измерения требованиям взаимозаменяемости.

4. Соответствие производительности средств измерения, производительности средств оборудования.

5. Правильность выбора контрольных точек при проверке заданного параметра.

Метрологическую экспертизу следует проводить в два этапа:

I этап - проверка оригиналов документации перед передачей их на размножение. Эти материалы, подписанные разработчиком и проверяющим, предъявляются на экспертизу. Чертежи изделия или специальные технологические оснастки должны быть подписаны технологом.

II этап - проверка документации в подлинниках. При наличии подписей всех лиц ответственных за содержание и исполнение документа, кроме подписи норм контролера. Конструктивная и технологическая документация подается на экспертизу комплектно. Внесение изменений в конструкторскую и технологическую документацию по результатам метрологической экспертизы производится в установленном порядке.

| <== предыдущая лекция | | | следующая лекция ==> |

| Проблемы осуществления мониторинга в целях устранения противоречий между нормативно-правовыми актами равной юридической силы | | |

Дата добавления: 2019-04-03; просмотров: 1169;