Назначение, классификация и требования к теплообменным аппаратам. Охладители масла, воды, воздуха и подогреватели воды, топлива и масла. Их конструкции и особенности эксплуатации.

Общие сведения о теплообменник аппаратах энергетических установок судов

Теплообменный аппарат (ТА) представляет собой устройство, предназначенное для нагревания или охлаждения теплоносителя (воды, воздуха, топлива, масла и др.) с изменением и без изменения его агрегатного состояния. Нагревание одного теплоносителя происходит за счет охлаждения другого. Исключение составляют теплообменники (реакторы и электронагреватели), в которых теплота выделяется в самом аппарате и идет на нагрев теплоносителя.

Аппараты, в которых между теплоносителями происходит массообмен, называют массообменными аппаратами. Аппараты, в которых одновременно протекают тепло- и массообмены, называют тепло-массообменными.

К наиболее распространенным процессам, происходящим в судовых ТА, относят нагревание, охлаждение, конденсацию, выпаривание, дистилляцию и т. д.

Теплообменные аппараты классифицируют по следующим признакам:

по организации рабочего процесса - на поверхностные или смешивающего типа. В поверхностных ТА среды обмениваются теплотой через разделяющую их стенку, а в смешивающих - путем непосредственного контакта теплоносителей. Поверхностные аппараты делятся на рекуперативные и регенеративные. В рекуперативных аппаратах теплоотдача осуществляется при непрерывном и одновременном движении теплоносителей. В регенеративных аппаратах теплота передается при поочередном смывании горячим и холодным теплоносителями теплоаккумулирующей поверхности;

по виду теплоносителя - на жидкостные, когда теплообмен происходит между жидкостями, газовые, когда теплота передается от горячего газа к холодному, и газожидкостные- теплота передается от жидкости к газу или наоборот;

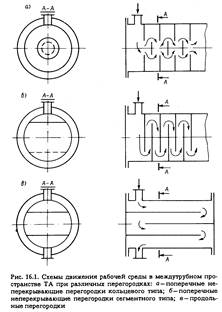

по организации движения сред- с прямоточным движением горячего и холодного теплоносителей в ТА, с перекрестным током и противотоком рабочих сред, а также на одно-, двух и многоходовые ТА (рис. 16.1);

по конструкции- в зависимости от типа теплопередающей поверхности. В ТА рекуперативного типа в качестве теплопередающей поверхности используют круглые и оребренные трубы, плоские каналы и профильные пластины;

по назначению- на охладители масла, воды, воздуха, подогреватели воздуха, топлива, масла, испарители, конденсаторы;

по характеру движения теплоносителей - на аппараты самопроточные и с принудительной циркуляцией. В самопроточных ТА охлаждающая забортная вода циркулирует за счет динамического напора встречного потока, вызываемого движением судна. Принудительную циркуляцию охлаждающей воды через ТА обеспечивают насосы.

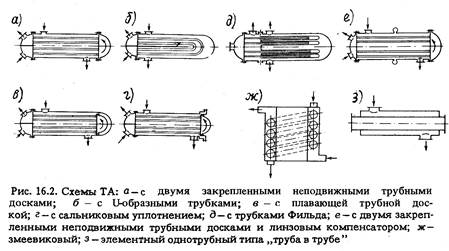

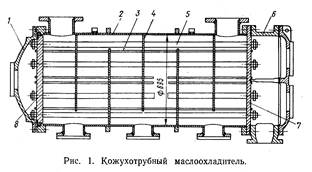

В качестве основной конструкции в судовой практике используются кожухотрубные ТА (рис. 16.2) различных модификаций. Аппараты этого типа применимы в случаях низких и высоких температур и давлений, при больших градиентах температур, при испарении и конденсации и использовании сильно загрязненных и коррозионно-активных теплоносителей. В кожухотрубных, ТА достигаются относительно большие отношения теплопередающей поверхности к объему и массе. Методы расчета и технология их изготовления достаточно надежны.

Для газожидкостных и газовых ТА наиболее приемлема конструкция с сильно развитой теплопередающей поверхностью со стороны газа (воздуха).

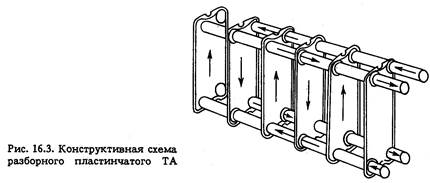

Наряду с кожухотрубными ТА заметное применение в судостроении приобретают пластинчатые аппараты (рис. 16.3). Они относительно компактны, отличаются небольшой массой, легко очищаются. Эти ТА конструируют из ряда параллельных гофрированных пластин, из листов с выштамповками различной формы и приваренными профилями, которые увеличивают поверхность теплообмена и турбулизируют поток [11,25]. Область применения пластинчатых аппаратов ограничивается диапазоном малых давлений между теплоносителями из-за невозможности обеспечить высокую прочность конструкции.

Пластинчатые ТА применяют в качестве охладителей и подогревателей теплоносителей, конденсаторов чистых паров и паров из парогазовых смесей. Пластинчатые ТА выполняют разборными и неразборными. В разборных аппаратах герметизация каналов обеспечивается с помощью прокладок на основе синтетических каучуков. Такие ТА выдерживают температуры от -20 до 140-150оС и давление не более 2-2,5МПа. Неразборные пластинчатые ТА выполняют сварными. Они могут работать при температурах до 400 °С и давлении до 3 МПа. Коэффициент теплопередачи пластинчатых ТА в несколько раз выше, чем у кожухотрубного аппарата.

Сопоставление габаритных размеров пластинчатого ТА с кожухотрубным для одной и той же величины теплосъема показывает, что первые компактнее в 2-3 раза. При аналогичных условиях масса пластинчатого ТА в 3- 4 раза меньше массы кожухотрубного. На каждый квадратный метр теплопередающей поверхности в пластинчатых теплообменниках приходится 2,5-5 л теплоносителя, что в несколько раз меньше, чем у кожухотрубных аппаратов.

Маслоохладители. На судах применяют кожухотрубные и пластинчатые маслоохладители (МО). В кожухотрубных МО между цилиндрическим корпусом и крышками установлены решетки — облегченный вариант трубных досок, обеспечивающих жесткость аппарата. По трубкам, как правило, движется охлаждающая вода, масло омывает их.

По ходу охлаждающей воды используют МО двухходовые; со стороны масла- до 14 ходов. В МО со скоростью охлаждающей воды до 1,2 м/с применяют преимущественно латунные трубы с Ду (10-16), при скорости около 2,5 м/с - трубы из нержавеющей стали.

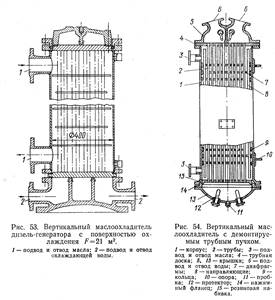

МО могут быть горизонтального или вертикального исполнения. Последние применяются вСЭУ небольшой мощности.

Признаком нормальной работы МО является разность температур масла до и после охладителя 12-15 °С. Скорость масла в охладителях находится в пределах от 0,4 до 0,9 м/с. Потеря напора в МО по току масла составляет 0,05-0,08 МПа, по току воды - 0,02-0,04 МПа.

Коэффициент теплопередачи МО кожухотрубных составляет от 70 до 290 Вт/(м2 • К) для труб с Ду (10-15) и от 350 до 930 Вт/(м2 • К) для труб малого диаметра; с турбулизаторами — до 1.160 Вт/ (м2 • К).

Охладители пресной воды. Конструкции охладителей воды (ОВ) сходны с конструкциями МО. В охладителях воды, как правило, одним из теплоносителей является пресная вода, другим - забортная. В кожухотрубном 0В одна из трубных досок обычно делается подвижной. Забортная морская вода прокачивается внутри трубок, а пресная омывает трубы снаружи.

При скорости морской воды до 0,9 м/с в ОВ используют трубы из меди МЗС; до 1,2 м/с - из латуни ЛО 70-1; до 2 м/с и температуре стенки трубы до 50оС - из медно-никелевого сплава МНЖ 5-1; до 3 м/с и температуре стенки трубы до 60- 80 °С - из мельхиора МНЖМц 30-1-1.

Коэффициент теплопередачи у кожухотрубных ОВ в зависимости от конструкции и скоростей теплоносителей находится в пределах

600-2000 Вт/(м2 • К). Нижний предел коэффициента имеет место при значительной загрязненности проточной части труб. Потеря давления пресной воды в ОВ составляет 0,1-0,15 МПа.

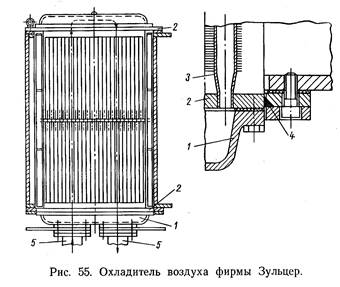

Воздухоохладители (ВО). Охладители наддувочного воздуха дизелей применяются обычно с оребренными снаружи трубами, внутри которых протекает забортная вода. В ВО холодильных установок внутри оребренных труб протекает теплоноситель или хладагент. В кожухотрубных ВО вода делает два хода по трубам, а воздух поперечно обтекает трубный пучок. Коэффициент теплопередачи у кожухотрубного ВО составляет около 200 Вт/(м2 • КХ температурный напор -8-12оС. В судовых холодильных машинах применяются преимущественно „мокрые" и „сухие" пакетные воздухоохладители, выполненные большей частью из оребренных стальных и медных труб соответственно с Ду (24-38) и Ду (16-18). Шаг ребер в зависимости от размера трубопровода и скорости воздуха может составить от 8 до 50 мм. Коэффициенты оребрения ВО высокие (8-15). Скорость воздуха в ВО-6-12 м/с.

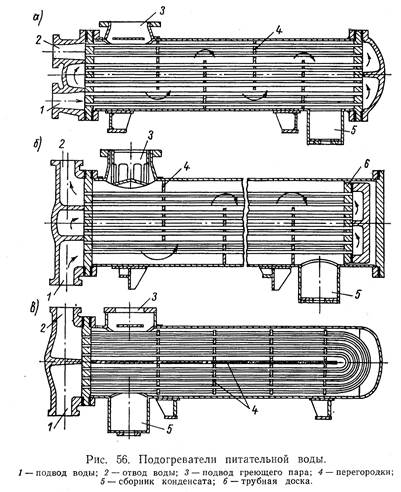

Подогреватели воды. В качестве подогревателей питательной воды используются кожухотрубные аппараты с прямыми, спиральными и U-образными трубами.

В подогревателях с U-образными трубами нагреваемая вода поступает сразу во все трубы, что достигается установкой перегородки по диаметру водяной камеры. Движение воды происходит сначала в одном направлении, а затем в обратном. Пар движется между трубками, конденсируется и выводится наружу.

Скорость движения воды в ТА может достигать 2,2 м/с, что обеспечивает высокий коэффициент теплопередачи (800-1000 Вт/(м2 • К).

Воздухоподогреватели. Типы воздухоподогревателей (ВП) разнообразны. В зависимости от вида греющей среды их разделяют на газовые, паровые (или водяные) и комбинированные. Наибольшее распространение на судах получили газовые и паровые (водяные) ВП. В качестве ВП применяются пластинчатые ТА, а также пакеты, выполненные из гладких и оребренных труб. Внутри труб и пластин протекает горячий теплоноситель, снаружи трубы и пластины омывает воздух. В парогенераторных установках особое место занимает ВП с промежуточным теплоносителем. В них передача теплоты от греющей среды (продуктов сгорания) к подогреваемой (воздуху) происходит посредством специального теплоносителя, находящегося внутри труб.

Подогреватели топлива и масла. Подогрев высоковязких топлив происходит в паровых подогревателях. Отечественной промышленностью выпускаются секционные (труба в трубе) подогреватели топлива (ПТС) и кожухотрубные подогреватели (ПТК) с U-образными трубками. Применяются подогреватели топлива с гладкими или оребреными трубками или трубками, внутренняя поверхность которых имеет турбулизаторы.

В качестве подогревателей масла используются кожухотрубные или змеевиковые (спиральные) ТА. Все шире применяются пластинчатые ТА.

На судах используются также кожухотрубные подогреватели масла с U- образными трубами или прямыми трубами и подвижной трубной доской. Рабочее тело подогревается паром, реже горячей водой и электроэнергией.

ПОДОГРЕВАТЕЛИ И ОХЛАДИТЕЛИ

ТИПЫ ТЕПЛООБМЕННЫХ АППАРАТОВ, ПРИМЕНЯЕМЫХ В КАЧЕСТВЕ ПОДОГРЕВАТЕЛЕЙ И ОХЛАДИТЕЛЕЙ (Ермилов)

Типы теплообменных аппаратов. В качестве подогревателей и охладителей различного назначения на судах морского флота широко применяются кожухотрубные теплообменные аппараты, поверхности теплообмена которых выполнены из гладких круглых труб. В аппаратах с прямыми трубами для разгрузки их от продольных усилий нередко используют подвижные (плавающие) трубные доски или компенсаторы. В аппаратах с U-образными трубами и змеевикового типа (см. рис. 62) в трубах не возникает продольных усилий. Недостаток таких аппаратов — возможность очистки труб изнутри только химическими методами. Кожухотрубные теплообменные аппараты применяются как в горизонтальном, так и в вертикальном исполнении. В обоих случаях предусматривается выпуск воздуха при заполнении аппарата и слив теплоносителей.

С целью интенсификации теплообмена и обеспечения оптимальных скоростей теплоносителей широко применяются многоходовые кожухотрубные теплообменные аппараты. В межтрубном пространстве чаще происходит поперечное обтекание пучка труб теплоносителем, однако встречаются аппараты и с продольным током теплоносителя. В первом случае в корпусе аппарата устанавливаются поперечные неперекрывающие перегородки, а во втором — продольные.

Материал труб. В теплообменных аппаратах, в которых одним из теплоносителей является морская вода, при скорости ее не выше 3 м/с и температуре стенки трубы со стороны морской воды не выше 60—80° С применяют трубы из мельхиора МНЖМц 30-1-1 (см. табл. 9). При скорости воды до 2 м/с и температуре стенки до 50° С можно использовать трубы из медно-никелевого сплава МНЖ 5-1. Трубы из латуни ЛО 70-1 применяют при скорости морской воды до 1,2 м/с, а из меди МЗС — при скорости морской воды до 0,9 м/с.

В аппаратах, в которых теплоносителями являются «пар и конденсат» или «пар и масло», широко используются трубы латунные или из нержавеющей стали. Для теплоносителей «жидкое топливо — пар» или «жидкое топливо — конденсат» применяют трубы из углеродистой стали.

В кожухотрубных теплообменных аппаратах наружный диаметр труб обычно составляет 12—20 мм, а толщина стенок 1— 2 мм. При использовании труб большого диаметра возрастают габарит и масса теплообменных аппаратов. Минимальный наружный диаметр труб судовых теплообменных аппаратов составляет 10 мм, так как трубы меньшего диаметра быстрее засоряются и их труднее чистить. В трубных досках теплообменных аппаратов трубы диаметром не менее 16 мм, как правило, развальцовываются обоими своими концами с помощью роликовой вальцовки. Закрепление труб меньшего диаметра производится обычными конусными прошивками или шариковой оправкой ударного действия. Металл труб при их раздаче деформируется при этом как наружу, так и внутрь аппарата, что может привести к возникновению чрезмерных остаточных напряжений, прогибу труб, выпучиванию трубных досок и нарушению плотности соединения.

При закреплении труб труборасширителем ленточно-винтового типа процесс вальцовки трубы начинается со стороны трубного пучка и происходит по винтовой линии в сторону наружной поверхности трубной доски. При этом деформация металла направлена только в сторону свободного конца трубы, поэтому в трубах не возникает осевых сжимающих усилий. Закрепление труб малого диаметра (10x1 мм) производят также методом протягивания через всю длину трубы специальной протяжки (дорна), изготовленной из высокопрочной и износоустойчивой инструментальной стали. Во время продвижения дорна вдоль оси труба может свободно удлиняться. Протяжками закрепляют трубы из мягкого металла.

Надежное закрепление труб в трубных досках обеспечивается их развальцовкой с последующей приваркой. Прочность закрепления труб диаметром 16X1,5 мм в этом случае на 50—60% выше прочности соединения способом развальцовки. В последнее время экспериментально установлен и проверен способ закрепления труб в трубных досках энергией взрыва. При взрыве заряда внутри трубы возникает высокое давление, вызывающее деформацию трубы, обеспечивающую прочное и плотное соединение ее с трубной доской. В теплообменных аппаратах, к которым предъявляются особо жесткие требования по плотности закрепления труб (см. рис. 30, а), применяют двойные трубные доски.

В некоторых теплообменных аппаратах используются оребренные и ошипованные трубы, за счет чего увеличивают поверхность теплообмена со стороны теплоносителя с меньшим коэффициентом теплоотдачи. Ребра могут быть различной формы и расположения: прямоугольные и круглые поперечные, прямоугольные продольно расположенные и т. д. В теплообменных аппаратах иногда применяются плоские трубы, например 50X4,5 мм. По сравнению с аппаратами, у которых поверхность теплообмена состоит из круглых труб, охладители воды с плоскими трубами имеют меньшие массу и габарит.

МАСЛООХЛАДИТЕЛИ, ОХЛАДИТЕЛИ ПРЕСНОЙ ВОДЫ И ВОЗДУХА

На рис. 52 показан маслоохладитель паротурбинной установки двухходовой по охлаждающей воде и восьмиходовой со стороны масла (применяются маслоохладители и с большим, например до 14, числом ходов масла). Для удаления отстоя и чистки маслоохладителя в нижней части его корпуса имеются горловины с заглушками. В маслоохладителях часто используют латунные трубы с наружным диаметром 16 мм. Одна из трубных досок у маслоохладителя подвижная с сальниковым уплотнением.

На рис. 53 приведен маслоохладитель дизель-генератора мощностью 200 кВт, установленный на теплоходе «Выборг». Трубы маслоохладителя, имеющие наружный диаметр. 15 мм и толщину стенок 1 мм, расположены вертикально. Верхняя трубная доска подвижная с сальниковым уплотнением. Верхняя водяная камера жестко соединена нa прокладке с трубной доской, что практически исключает возможность обводнения масла за счет поступления забортной воды. Нарушение же плотности сальника легко обнаружить по протечке масла наружу. Такое устройство сальникового уплотнения наиболее широко применяется в маслоохладителях и охладителях пресной воды на теплоходах. По охлаждающей воде маслоохладитель четырехходовой. Для направления, потока масла в корпусе маслоохладителя установлено 13 перегородок. У семи из них (в том числе крайних верхней и нижней) для прохода масла имеются круглые отверстия в средней части. Наружный диаметр остальных шести перегородок (расположенных через одну) меньше внутреннего диаметра корпуса маслоохладителя.

На рис. 54 показан вертикальный маслоохладитель отечественной конструкции с демонтируемым трубным пучком. Сборка трубного пучка у аппаратов подобной конструкции производится вне корпуса маслоохладителя. При ремонте трубный пучок может быть целиком демонтирован, для чего предусмотрены направляющие 8, а внутри корпуса на высоте каждой из диафрагм размещены кольца 9.

Выбор вертикального или горизонтального расположения труб маслоохладителей и других теплообменных аппаратов обусловлен удобством их размещения на судне. При большой длине труб чаще применяют горизонтальные теплообменные аппараты, а в установках небольшой мощности — вертикальные. Достоинством вертикальных аппаратов является то, что для их размещения требуется меньше площади в машинном отделении. Недостаток таких аппаратов — обычно затрудненный доступ к нижней водяной камере, нижней трубной доске и другим деталям, расположенным под настилом машинного отделения.

На теплоходах в большинстве случаев устанавливают по два маслоохладителя, каждый из которых рассчитан на отвод тепла при мощности главного двигателя, составляющей 60% номинальной. Такое резервирование по сравнению с дублированием маслоохладителей, рассчитанных на максимальную нагрузку главного двигателя, позволяет уменьшить габарит, массу и стоимость маслоохладителей. В этом случае при выходе из строя одного из маслоохладителей судно может развивать скорость в пределах 80—85% номинальной. Установка одного маслоохладителя допускается на теплоходах сравнительно небольшой мощности с ограниченным районом плавания. Суммарная поверхность охлаждения обоих маслоохладителей может составлять около 37 м2 на 1000 кВт мощности главного двигателя при охлаждении поршней маслом и до 20 м2 на 1000 кВт при охлаждения поршней главного двигателя пресной водой. На турбинных судах устанавливаются, как правило, два маслоохладителя, один из которых является резервным. За последние годы построен ряд судовых паротурбинных установок, основные маслоохладители которых охлаждаются главным конденсатом (питательной водой), а резервные — забортной водой. Это позволило уменьшить расход топлива на 0,4-0,5%.

Конструкции охладителей пресной воды, применяемых на теплоходах, сходны с конструкциями рассмотренных маслоохладителей. В охладителях пресной воды одна из трубных досок тоже обычно делается подвижной, забортная вода прокачивается внутри труб, а пресная вода омывает трубы снаружи. При значительных поверхностях охлаждения применяются трубы несколько большего диаметра. Так, в четырехходовых по забортной и шестиходовых по пресной воде охладителях с поверхностью охлаждения по 240 м2, установленных на теплоходе «Александр Пушкин», применены латунные трубы с наружным диаметром 20 мм и толщиной стенок 1 мм.

Реже применяются охладители, в которых пресная вода, обтекая трубы снаружи, движется параллельно их осям, для чего в корпусе охладителя устанавливаются продольные перегородки. Два охладителя пресной воды подобной конструкции с поверхностью охлаждения по 260 м2 установлены, например, на теплоходе «Выборг».

На большинстве грузовых теплоходов предусмотрено по два охладителя пресной воды цилиндров главного двигателя. Суммарная поверхность охлаждения охладителей пресной воды цилиндров составляет от 31 до 40 м2 на 1000 кВт мощности главного двигателя. При охлаждении пресной водой поршней главного двигателя для этой воды нередко устанавливаются автономные охладители. Суммарная поверхность охлаждения охладителей воды цилиндров и поршней на построенных теплоходах достигает 45—55 м2 на 1000 кВт мощности главного двигателя. При охлаждении пресной водой форсунок главных двигателей обычно также применяют автономные охладители.

Иногда на теплоходах устанавливают комбинированные охладители масла и пресной охлаждающей воды. В таких теплообменных аппаратах одна группа труб предназначена для охлаждения масла, а другая —для охлаждения пресной воды.

Охладители наддувочного воздуха дизелей обычно применяются с оребренными снаружи трубами, внутри которых протекает забортная вода. На рис. 55 показана конструкция трубчатого охладителя воздуха для двигателя фирмы Зульцер. Оребренные снаружи трубы 3 развальцованы в трубных досках 2. Для разгрузки труб от термических напряжений нижняя трубная доска сделана подвижной и уплотнена резиновым кольцом 4. Охлаждающая забортная вода, подводимая в водяную камеру 1 по одному из патрубков 5, делает два хода по трубам и отводится через другой патрубок 5. Охлаждаемый воздух поперечно обтекает трубный пучок снаружи.

§ 35. ПОДОГРЕВАТЕЛИ ВОДЫ

На судах морского флота широко используются теплообменные аппараты, предназначенные для подогрева воды. В зависимости от назначения подогреваемой воды применяют подогреватели питательной воды для парогенераторов, подогреватели забортной воды и рассола (в испарительных установках), подогреватели, предназначенные для приготовления горячей (пресной или забортной) воды на санитарно-бытовые нужды и т. п.

В качестве подогревателей питательной воды (ППВ) могут служить кожухотрубные теплообменные аппараты с прямыми трубами. В небольших подогревателях этого типа при невысоких температурах греющего пара (примерно до 120° С) трубные доски жестко соединены с корпусом подогревателя (рис. 56, а). При более высоких температурах греющего пара применяют конструкцию с плавающей трубной доской 6 (рис. 56,б). Подогреватели питательной воды с прямыми трубами часто выполняют четырех-и шестиходовыми. Греющий пар несколько раз обтекает пучок труб в поперечном направлении.

Па рис. 56, в показан подогреватель питательной воды с U-образными трубами, оба конца которых развальцованы в одной трубной доске. Такие трубы полностью разгружены от термических напряжений. В водяной камере подогревателя имеется расположенная по диаметру перегородка, поэтому нагреваемая вода поступает сразу во все U-образные трубы, двигаясь в них сначала в одном, а затем в обратном направлении. Подогреватели с U-образными трубами могут быть выполнены и многоходовыми. В паровом пространстве подогревателя (рис. 56, в) имеется горизонтальная перегородка, расположенная в диаметральной плоскости корпуса, и несколько несплошных поперечных перегородок. Греющий пар, двигаясь вдоль труб в верхней части подогревателя в одном, а в нижней части в противоположном направлении, одновременно несколько раз обтекает трубный пучок поперек.

Корпус подогревателя питательной воды выполняют сварным из стали. Для крепления к корпусу приваривают опоры, одна из которых у больших подогревателей подвижная. Чтобы предохранить трубы подогревателя от эрозии, в патрубках, по которым подводится греющий пар, устанавливают отбойники. Снаружи к корпусу подогревателя могут быть приварены ребра жесткости.

Трубные доски в подогревателях обычно стальные, а у небольших подогревателей иногда латунные. Водяные камеры в зависимости от давления нагреваемой воды изготовляют литыми из чугуна или стали. Применяются и стальные сварные водяные камеры. Трубы в подогревателе часто имеют наружный диаметр 16—20 мм и толщину стенок до 2 мм.

Трубы развальцовывают обоими концами в трубных досках. В конструкциях, показанных на рис. 56, б, в, трубная батарея может быть целиком вынута из корпуса подогревателя. Для стока конденсата подогреватели с горизонтально расположенными трубами устанавливают с наклоном до 10° в сторону сборника; в нижней части поперечных перегородок делают вырезы, а в горизонтальных перегородках — отверстия.

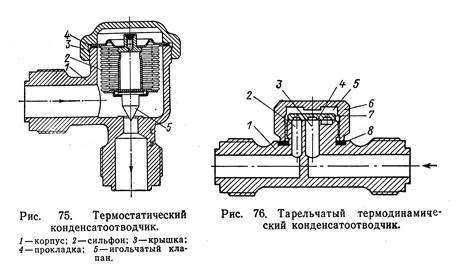

Чтобы греющий пар конденсировался полностью, его конденсат удаляется через конденсатоотводчик, часто называемый конденсационным горшком. Применяются поплавковые и термостатические конденсатоотводчики. Снаружи корпус подогревателя покрывают изоляцией и обшивают тонкой листовой сталью.

В водяных камерах подогревателей сверху необходимо устанавливать клапаны для выпуска воздуха, а внизу — спускные пробки. На трубопроводах перед подогревателем и на выходе из него предусматривают карманы для термометров. К паровому пространству подогревателя присоединяют предохранительный клапан, водоуказательную колонку и клапаны для удаления воздуха и подвода пара при выщелачивании.

В современных паротурбинных установках при котельном давлении около 8 МПа (~81,6 кгс/см2) температура питательной воды достирает 230—250° С. Для повышения экономичности в таких установках применяют до пяти ступеней подогрева.

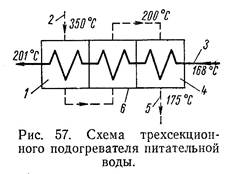

В последнее время в паротурбинных установках с повышенными параметрами пара все шире стали применять трехсекционные подогреватели (рис. 57). В них питательная вода, поступающая по трубопроводу 3, последовательно подогревается сначала в секции переохлаждения конденсата 4, затем в конденсационной секции 6 и, наконец, в пароохладительной секции 1. В конденсационной секции, как и в обычном подогревателе, греющий пар конденсируется при температуре насыщения, а питательная вода подогревается до температуры примерно на 3°С меньше. В паро-охладительную секцию 1 по трубопроводу 2 поступает перегретый греющий пар, отбираемый от ГТЗА, который (обычно оставаясь еще перегретым) затем отводится в конденсационную секцию. Поэтому в пароохладительной секции питательная вода подогревается до температуры насыщения греющего пара или даже превышает ее на 1—2° С.

На рисунке также приведена температура греющего пара, конденсата и питательной воды для случая, когда давление греющего пара составляет 1555 кПа, а соответствующая температура насыщения его 200° С. Применение пароохладительной секции позволило подогревать питательную воду до 201° С. Из секции переохлаждения конденсат 5 удаляется охлажденным до 175 °С, т. е. меньше температуры насыщения на 25 °С и выше температуры поступающей питательной воды лишь на 7° С.

Два-три трехсекционных- подогревателя можно скомпоновать в одном блоке.

Для подогрева питательной воды применяются также подогреватели змеевикового типа (подогреватели воды для бытовых нужд, скоростного типа). Подогреватели пресной воды бытового назначения обычно применяют с U-образными трубами. В подогревателях забортной воды предпочтительнее применять прямые трубы.

§ 36. ПОДОГРЕВАТЕЛИ ТОПЛИВА И МАСЛА

Подогрев высоковязких моторных топлив и мазутов, как правило, осуществляется в паровых подогревателях топлива. Иногда применяются и электрические подогреватели топлива.

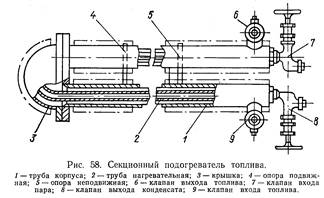

Отечественной промышленностью выпускаются нормализованные секционные подогреватели топлива (ПТС) и кожухотрубные подогреватели топлива (ПТК) с U-образными трубами. Секционные подогреватели (рис. 58) относятся к теплообменным аппаратам типа «труба в трубе». Греющий пар в подогревателях этого типа проходит внутри трубы 2, к наружной поверхности прямых участков которой приварены продольно расположенные ребра. Эта труба вместе с ребрами размещается внутри другой трубы 1, имеющей больший диаметр. Нагреваемое топливо протекает в кольцевом пространстве между этими трубами.

Секционные подогреватели отличаются простотой конструкции и надежностью в эксплуатации, удобны для размещения. К недостаткам их следует отнести сравнительно большие габариты при большой производительности.

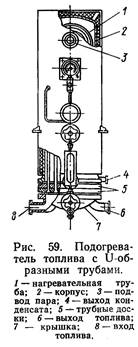

При расходе подогреваемого топлива свыше 1000 кг/ч можно применять подогреватели топлива с U-образными трубами (рис. 59), развальцованными в сдвоенных трубных досках 5. Крышка подогревателя 7 стальная литая. Подогреватель этого типа (например, модели ПН5/40) рассчитан на расход топлива от 950 до 5750 кг/ч. Поверхность нагрева подогревателя 5 м2, наружный диаметр труб, 17 мм и толщина стенок 1 мм. Применение сдвоенных трубных досок при качественном монтаже подогревателей практически исключает загрязнение конденсата греющего пара подогреваемым топливом.

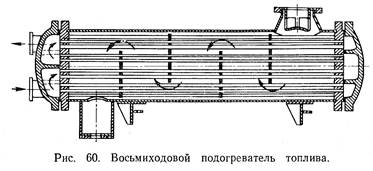

В качестве подогревателей топлива, в частности на судах с паротурбинными установками, нашли применение и кожухотрубные аппараты с прямыми трубами, развальцованными в жестко закрепленных трубных досках. На рис. 60 показан восьмиходовой подогреватель топлива со стальными прямыми трубами, развальцованными обоими концами. Внутри труб протекает топливо, снаружи они омываются паром. Применение стальных труб позволило упростить конструкцию подогревателя благодаря тому, что стальной сварной корпус его приварен к трубным доскам. Различие удлинений стальных труб и корпуса сравнительно невелико и не вызывает заметных термических напряжений. В приемном патрубке греющего пара устроен пароотбойник, внутри корпуса имеются поперечные перегородки. Конденсат греющего пара удаляется из сборника. На подогревателях устанавливают предохранительные клапаны для предотвращения чрезмерного повышения давления в корпусе подогревателя при возрастании давления греющего пара или разрыве трубы.

Подогреватели масла применяются при необходимости уменьшения вязкости масла, например перед его сепарированием или иногда при подготовке установки к вводу в действие. На судах часто используют кожухотрубные маслоподогреватели с U-образными трубами, с прямыми трубами и подвижной трубной доской, а также змеевиковые. Греющей средой в них служит пар или горячая вода.

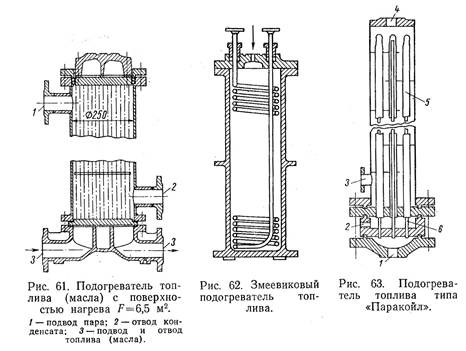

Иногда теплообменные аппараты одной и той же конструкции применяются в качестве как подогревателей топлива, так и подогревателей масла. На рис. 61 показан паровой подогреватель сепараторов тяжелого топлива теплохода «Выборг». Аналогична конструкция подогревателя сепарируемого масла на этом теплоходе. Подогреватель имеет поверхность нагрева 6,5 м2, образованную прямыми трубами (15X1 мм).

В качестве подогревателей топлива и масла применяются также теплообменные аппараты змеевикового типа. В таких аппаратах (рис. 62) поверхность нагрева образована одним или несколькими спирально изогнутыми змеевиками. Подогреваемое топливо (масло) прокачивается внутри труб змеевиков, а греющий пар омывает змеевики снаружи.

Зарубежные фирмы изготовляют подогреватели топлива и иных конструкций. Так, в подогревателе типа «Сунрод» греющий элемент представляет собой трубу, покрытую большим числом медных шипов, загнутых по направлению движения подогреваемого топлива.

На рис. 63 показан подогреватель топлива типа «Паракойл», нагревательные элементы которого состоят из стальных вертикальных труб 5 (нижние концы развальцованы в трубной доске, а верхние —глухие). Внутри каждой трубы 5 находится латунная труба 6 меньшего диаметра. Верхние концы труб 6 открыты, а нижние развальцованы во второй трубной доске. Греющий пар поступает через патрубок 1, проходит через трубы 6, а затем через канал кольцевого сечения между трубами 5 и 6. Конденсат греющего пара удаляется через патрубок 2 из камеры между трубными досками. Снаружи греющие элементы омываются подогреваемым топливом, поступающим через патрубок 3 и удаляемым через патрубок 4.

§ 37. ПЛАСТИНЧАТЫЕ ТЕПЛООБМЕННЫЕ АППАРАТЫ

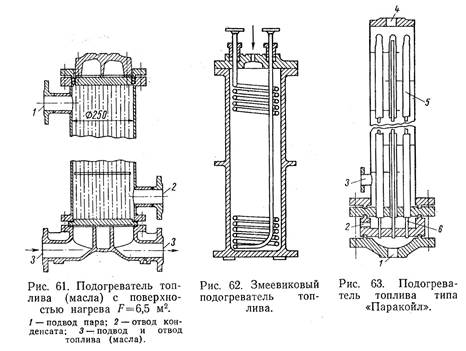

В последнее время все шире применяются пластинчатые теплообменные аппараты типа «Де Лаваль», используемые в качестве маслоохладителей, охладителей пресной воды, подогревателей топлива и масла, подогревателей воды в испарителях и т. д. Поверхность теплообмена в этих аппаратах образована штампованными гофрированными пластинами обычно из листовой нержавеющей стали толщиной 1 — 1,3 мм. Пластины омываются с одной стороны охлаждаемой (греющей), а с другой — нагреваемой средой. Каждая пластина (рис. 64) имеет четыре отверстия для подвода и отвода греющей и, нагреваемой сред. Между пластинами установлены резиновые прокладки, благодаря которым обеспечивается плотность и распределяются потоки охлаждаемой и нагреваемой сред в каналы между смежными пластинами. В зависимости от назначения и производительности аппарата зазор между смежными пластинами составляет 2—6 мм и больше.

Резиновые прокладки устанавливают на клею в специальных пазах. Как видно из рисунка, две из трех прокладок на показанной стороне пластины имеют форму кольца, что препятствует доступу одной из теплообменивающихся сред. На обратной стороне пластины такие кольцевые прокладки изолируют доступ другой из сред.

На рис. 65 представлен пластинчатый теплообменный аппарат, состоящий из ряда пластин 5, прижатых с помощью нажимной плиты 4 и стяжных болтов 3 к станине 6. Охлаждаемая и нагреваемая среды подводятся к аппарату и отводятся от него через патрубки 1. На опорные штанги 2 при сборке и разборке аппарата подвешивают пластины.

Схема течения охлаждаемой и нагреваемой сред в каналах между пластинами может быть различной. На рис. 66 показана схема, при которой обеспечен противоток, причем по одной группе параллельно включенных каналов охлаждаемая среда течет вниз (сплошные линии), а по другой — нагреваемая среда течет вверх (штриховые линии). Возможно последовательное включение нескольких групп, т. е. нескольких пакетов, состоящих из ряда пластин.

Имеются пластинчатые теплообменные аппараты, у которых приемные патрубки расположены со стороны станины, а отливные— со стороны нажимной плиты. Такая конструкция менее удобна, так как возникает необходимость отключения патрубков при чистке аппарата. Основные достоинства пластинчатых теплообменных аппаратов — их компактность и удобство чистки. Для чистки отдают гайки нажимных болтов, сдвигают вдоль опорных штанг сначала нажимную плиту, а затем последовательно каждую из пластин. На концах опорных штанг при этом удобно установить упорные фланцы или иные ограничители.

Недостатком пластинчатых теплообменных аппаратов является наличие у них большого числа соединений с резиновыми прокладками и возможность появления трещин у пластин. Такие аппараты применяются при умеренных температуре и давлении теплообменивающихся сред (около 0,1 МПа и иногда до 0,3 МПа по манометру). Так, например, на теплоходах серии «Красноград» установлены по два маслоохладителя пластинчатого типа с поверхностью теплообмена 50 м2, два охладителя пресной воды системы охлаждения цилиндров главного двигателя с общей поверхностью теплообмена 170 м2, охладители пресной воды, поршней и форсунок.

§ 41. ОСОБЕННОСТИ ЭКСПЛУАТАЦИИ ТЕПЛООБМЕННЫХ АППАРАТОВ

В процессе эксплуатации необходимо контролировать температурный режим тешюобменных аппаратов, систематически фиксируя температуру и давление теплоносителей на входе в аппарат и на выходе из него.

Действие паровых подогревателей питательной воды оценивают по разности температур δt = tн — t2, которая зависит от нагрузки подогревателя. Возрастание разности температур δt может произойти в результате образования воздушных мешков в паровом или водяном пространстве подогревателя, загрязнения его поверхности нагрева или неудовлетворительного действия конденсатоотводчиков. При неизменном давлении греющего пара это приводит к снижению конечной температуры подогреваемой воды из-за уменьшения коэффициента теплопередачи или активной поверхности нагрева (при затоплении ее конденсатом). Если вследствие неудовлетворительного действия конденсатоотводчиков через них удаляется не только весь конденсат, но и часть греющего пара, то снижается экономичность установки и может нарушиться режим в том подогревателе или сборнике, куда вместе с конденсатом будет поступать пар. В эксплуатации необходимо контролировать уровень конденсата и удалять воздух из парового пространства подогревателей. В вакуумных подогревателях необходимо обеспечивать непрерывный отсос воздуха.

Во избежание снижения коэффициента теплопередачи из-за образования воздушных мешков в маслоохладителях и охладителях пресной воды необходимо не реже одного раза в сутки удалять через воздушные краны воздух из водяных камер. Одна из неполадок маслоохладителей и охладителей пресной воды — их неплотность. На теплоходах давление масла и пресной воды всегда поддерживается большим, чем давление забортной воды, поэтому при неплотностях масло и пресная вода уносятся с охлаждающей водой. Об утечках пресной воды из системы охлаждения дизелей судят по уровню воды в расширительной цистерне, а об утечках масла — по уровню в масляной цистерне. Однако таким способом утечки масла могут быть обнаружены лишь после значительной его потери.

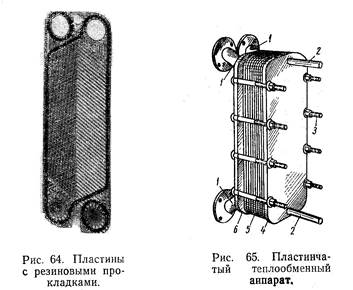

Для своевременного обнаружения утечек масла применяют маслоуказатель (рис. 68), к которому по трубе с клапаном 1 поступает забортная вода по выходе ее из маслоохладителя. Маслоуказатель имеет прозрачный цилиндрический корпус 3, крышки 2 которого установлены на резиновых прокладках с помощью стяжной шпильки. Вода из маслоуказателя удаляется через трубу 5, поэтому уровень в нем поддерживается выше верхнего среза этой трубы. При утечках масло, скапливающееся на поверхности уровня, можно своевременно обнаружить и устранить неплотности. Уравнительная труба 4 используется для промывки маслоуказателя, через нее происходит перелив воды при чрезмерном открытии клапана 1.

Рис. 68. Маслоуказатель.

Рис. 68. Маслоуказатель.

Осмотр через лючки водяных полостей маслоохладителей и протекторов рекомендуется производить не реже двух раз в год. Если пластины разъедены более чем на 50%, их следует заменить. Для очистки труб маслоохладителей и подогревателей топлива используют моющую присадку ВНИИП-102 с подогревом до 60—80° С и 3—5%,-ный раствор тринатрийфосфата, каустической соды (Na2CO3) и другие химические растворители. В последнее время для очистки маслоохладителей используют трихлорэтилен (С2НС13); в связи с токсичностью трихлорэтилена при его применении необходимо в соответствии с инструкциями строго соблюдать технику безопасности. С водяной стороны трубы маслоохладителей очищают так же, как и трубы конденсаторов.

При обнаружении в теплообменном аппарате поврежденной трубы ее можно временно заглушить, испытав аппарат на плотность. Повреждение трубы часто сопровождается резким повышением или понижением давления жидких теплоносителей, например топлива или масла в подогревателях.

В пластинчатых теплообменных аппаратах иногда наблюдаются трещины в пластинах и повреждения резиновых прокладок. Такие повреждения могут быть вызваны чрезмерной или неравномерной затяжкой стяжных болтов (см. рис. 65); поэтому фирмы, изготовляющие пластинчатые теплообменные аппараты, рекомендуют контролировать общую толщину сжатых пластин вместе с прокладками с учетом температуры теплоносителей.

Дата добавления: 2019-04-03; просмотров: 2644;