Методики повышения эффективности управления

Наиболее известными среди существующих методик являются:

MRP(Material Requirements Planning) – управление потребностью в материалах. Производственное планирование и инвентаризация, необходимые для эффективного управления процессами производства изделия. MRP-системы помогают достичь следующих целей одновременно:

– проверить, что материалы и изделия доступны для производства или доставки заказчикам;

– управлять наименьшим возможным уровнем инвентаризации;

– планировать производственные процессы, поставки и закупки.

На входе таких систем (рис. 2.3) задается основной производственный план, данные о запасах (информация о доступности сырья и полуфабрикатов), спецификация материалов и данные о планировании (маршрутные и трудовые стандарты).

|

Рис. 2.3 – Входные и выходные данные MRP-систем

На выходе получается рекомендованный производственный план (с детальной информацией о времени начала и окончания каждой операции в терминах компонентов изделия) и рекомендованный план закупок сырья и полуфабрикатов. Возникшая в конце 1960-х гг. технология MRP затем была расширена до более общей технологии планирования производственных ресурсов (MRP II) и концепции управления ресурсами предприятия (ERP).

MRP II(Manufacturing Resource Planning) – управление производственными ресурсами. Метод эффективного планирования всех ресурсов предприятия производителя. Позволяет осуществлять операционное планирование (в единицах продукции), финансовое планирование (в долларах) и моделировать различные ситуации, отвечая на вопросы «что если».

MRP II-система состоит из набора взаимосвязанных функций (модулей) (рис. 2.4), основными из которых являются:

– бизнес-планирование;

– планирование производства и продаж;

– планирование выпуска продукции;

– составление основного производственного плана;

– планирование потребности в материалах;

– планирование потребности в производственных мощностях;

– системы поддержки управления производственными мощностями и материалами.

|

Рис. 2.4 – Набор взаимосвязанных функций (модулей) MRP II-системы

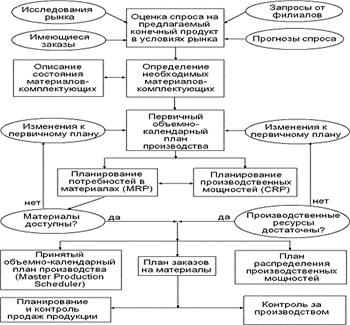

Схематический план работы MRP II-системы можно отобразить следующей диаграммой (рис. 2.5).

Рис. 2.5 - Схематический план работы MRP II-системы

Американское общество по контролю над производством и запасами (American Production and Inventory Control Society, APICS) разработало стандарт MRP II, который включает в себя детальное описание 16 групп основных функций. Интегрированные финансовые отчеты, получаемые с помощью систем класса MRP II, содержат следующую информацию:

– бизнес-план;

– отчет обязательств по заказам;

– экспедиторский бюджет;

– цена запасов в долларах.

ERP(Enterprise Resource Planning) -cистемы планирования ресурсов предприятия. ERP- системы стали функциональным развитием MRP и MRPII-систем. Аналитики компании Gartner Group назвали так системы класса MRPII, имеющие в своем составе модуль финансового планирования FRP – Finance Requirements Planning, но дальнейшее развитие систем существенно расширило эти первоначальные отличия. В основе ERP-систем лежит принцип создания единого хранилища данных, содержащего всю корпоративную бизнес-информацию и обеспечивающего одновременный доступ к ней любого необходимого числа сотрудников предприятия, наделенных соответствующими полномочиями. Декларируется, что это должно не только повысить эффективность производственной деятельности предприятия, но и сократить внутренние информационные потоки, уменьшив тем самым затраты на их обеспечение.

В качестве ресурсов для планирования рассматриваются: денежные средства, материально-технические ресурсы, мощности (станки и оборудование, склады и места хранения, транспортные единицы, трудовые ресурсы и т.д.). Большинство из указанных подсистем обладает функциональностью, позволяющей осуществить планирование мощностей и трансформировать в соответствующие потребности в денежных ресурсах.

Основным назначением ERP систем является автоматизация процессов планирования, учета и управления по основным направлениям деятельности предприятия и поэтому системы планирования ресурсов предприятия в общих чертах можно рассматривать как интегрированную совокупность ниже рассмотренных основных подсистем:

· управление финансами;

· управление материальными потоками;

· управление производством;

· управление проектами;

· управление сервисным обслуживанием;

· управление качеством;

· управление персоналом.

Приведенный перечень функциональных подсистем не может считаться полным, а просто отражает основные направления деятельности предприятия. Каждая из перечисленных подсистем может включать в себя функциональные блоки, которые также могут быть оформлены в виде отдельных подсистем. Например, подсистема управления материальными потоками, как правило, включает в себя функционально законченный блок «Управление транспортом» для составления графиков и транспортных схем доставки, планирования и управления транспортом. В перечислении не указана подсистема информационной поддержки реинжиниринга (моделирования предприятия) и т.д.

В то же время подсистемы управления материальными потоками, производством/проектами, сервисным обслуживанием формируют в совокупности информационную логистическую систему предприятия (логистика снабжения, хранения, транспортная логистика, производственная логистика, логистика сбыта и т.д.)

ERP-системы состоят из большого числа программных модулей, которые могут быть приобретены отдельно и помогут в управлении многими видами деятельности в различных функциональных областях бизнеса (рис. 2.6). Эти системы требуют приложения существенных усилий и крупных инвестиций, а подчас и изменения некоторых бизнес-процессов для того, чтобы соответствовать программному обеспечению.

Рис. 2.6 – Состав функциональных подсистем ERP- системы

Поскольку основой ERP-системы является находящаяся внутри неё MRPII-система, то, естественно, что функции и одной и другой во многом схожи. Основными же отличиями ERP-систем от MRPII-систем можно считать:

§ большего количества типов производств и видов деятельности предприятий и организаций;

§ планирование ресурсов по различным направлениям деятельности;

§ возможность управления группой автономно работающих предприятий, корпоративными структурами;

§ большее внимание подсистемам финансового планирования и управления;

§ наличие функций управления транснациональными корпорациями, включая поддержку нескольких часовых поясов, языков, валют, систем бухгалтерского учета;

§ большее внимание созданию информационной инфраструктуры предприятия, гибкости, надежности, совместимости с различными программными платформами;

§ интегрируемость с приложениями и другими системами, использующимися предприятием, такими как системы автоматизированного проектирования, автоматизации управления технологическими процессами, электронного документооборота, электронной коммерции;

§ наличие в системе или интеграция с программными средствами поддержки принятия решений;

§ наличие развитых средств настройки и конфигурирования аппаратных и программных средств.

ERP-системы зачастую используются совместно с автоматизированными системами управления производственными процессами (MES). ERP-системы часто называются системами класса бэк-офис, чтобы отделить их от фронт-офис систем, таких как системы управления взаимодействия с клиентами (CRM) или системы управления цепочками поставок (SCM). В более широкой трактовке термин ERP включает в себя системы классов MRP II, HRM, SCM и CRM.

SCM (Supply Chain Management) – управление цепочками поставок. Цепь поставок обычно определяют как совокупность стадий увеличения добавленной стоимости продукции при ее движении от компаний-поставщиков к компаниям-потребителям. Процесс планирования, осуществления и контроля операций в цепи или сети поставок, логистической сети, основная цель которого – удовлетворить требования заказчика максимально эффективно. При планировании производства система SCM управляет стратегией позиционирования продукции. Данная деятельность состоит в управлении всеми перемещениями и складированиями сырья, полуфабрикатов и готовых изделий от пункта отправления до пункта потребления товара. Если время производственного цикла меньше времени ожидания заказчика на получение готовой продукции, то можно применять стратегию «изготовление на заказ». Иначе приходится использовать стратегию «изготовление на склад». При этом во время производственного цикла должно входить время на размещение и исполнение заказов на необходимые материалы и комплектующие на предприятиях-поставщиках.

В рамках SCM успешно решаются следующие проблемы:

– конфигурация распределенной сети: количество и местоположение поставщиков, производственных мощностей, оптовых баз, складов и заказчиков;

– стратегия распространения товара: централизованная или децентрализованная, прямые поставки или стыковки, маркетинговая стратегия вытягивания или вталкивания товаров на рынок (pull or push strategy), логистические услуги третьей стороны;

– информация: интеграция систем и процессов во всей цепочке поставок для разделения ценной информации, такой как сигналы о запросах, прогнозы, инвентаризация и транспортировка;

– управление инвентаризацией: количество и местоположение инвентаря, включая сырье, полуфабрикаты и готовые изделия.

CRM (Customer Relationship Management)– управление взаимодействием с клиентом. Это бизнес-стратегия, ориентированная на нужды заказчика, состоящая в выстраивании отношений с клиентами с помощью специальных систем, процессов и процедур взаимодействия. Система используется на этапах маркетинговых исследований и реализации продукции, с ее помощью выполняются функции управления отношениями с заказчиками и покупателями, проводится анализ рыночной ситуации, определяются перспективы спроса на планируемые изделия.

Стандартные блоки CRM-систем:

1. Customer Service&Support (CSS) - автоматизация службы поддержки и обслуживания клиентов.

2. Sales Force Automation (SFA) - автоматизация деятельности продавцов.

3. Marketing Automation (MA) - автоматизация маркетинга.

CRM-система – это корпоративная информационная система, предназначенная для улучшения обслуживания клиентов путем сохранения информации о клиентах и истории взаимоотношений с клиентами, установления и улучшения бизнес-процедур на основе сохраненной информации и последующей оценке их эффективности. Ее основные принципы таковы:

– наличие единого хранилища информации, откуда в любой момент доступны все сведения обо всех случаях взаимодействия с клиентами;

– синхронизированость управления множественными каналами взаимодействия (т. е. существуют организационные процедуры, которые регламентируют использование этой системы и информации в каждом подразделении компании);

– постоянный анализ собранной информации о клиентах и принятии соответствующих организационных решений, например приоритизации клиентов на основе их значимости для компании.

На рис. 2.7показана упрощенная структура информационных процессов в рамках CRM. Важно отметить, что с ростом детализации информации и ее ценности с точки зрения анализа, растет ее стоимость, сложность, формализуемость и изменчивость.

Рис. 2.7 – Структура информационных процессов в рамках CRM

Таким образом, этот подход подразумевает, что при любом взаимодействии с клиентом по любому каналу сотруднику организации доступна полная информация обо всех взаимоотношениях с клиентами и решение принимается на ее основе, информация о котором, в свою очередь, тоже сохраняется и доступна при всех последующих взаимодействиях. Системы управления взаимодействия с клиентами иногда рассматриваются как часть ERP (при широком толковании термина «управление ресурсами предприятия»).

CRP (Capacity Requirements Planning) – планирование потребности в производственных мощностях. Технология планирования загрузки трудовых и технических ресурсов в соответствии с заданным планом потребностей в материалах (MRP).

Метод планирования потребности в производственных мощностях нацелен на улучшение использования производственных мощностей рабочих центров - оборудования, поточных линий, бригад рабочих. Система класса CRP осуществляет планирование и балансировку загрузки рабочих центров для выполнения плана выпуска готовой продукции. На рис. 2.8 приведена функциональная структура CRP-системы. Планирование потребности в производственных мощностях осуществляется по каждому виду продукции, включенному в главный календарный план. При этом учитывается последовательность выполнения технологических операций изготовления продукции на рабочих центрах.

По каждому рабочему центру рассчитывается плановая загрузка с учетом ограничения производственной мощности. В результате расчетов выдается сообщение обо всех расхождениях между плановой потребностью (загрузкой) и имеющейся мощностью рабочих центров. Это позволяет своевременно предпринимать действия, направленные на выравнивание загрузки рабочих центров путем перераспределения потоков операций, изменения производственной программы. CRP-системы не обеспечивают оптимизацию загрузки рабочих центров, оставляя эту интеллектуальную процедуру человеку. В результате производственная программа будет соответствовать реальным возможностям загрузки рабочих центров, производственным мощностям.

|

Рис. 2.8 – Функциональная структура CRP-системы

Для планирования потребности производственных мощностей используются данные о:

- календарном плане производства (сведения о производственных заказах);

- рабочих центрах (состав, рабочий календарь, производственная мощность рабочих центров);

- технологических маршрутах изготовления готовой продукции.

Технология CRP является частью концепции планирования производственных ресурсов (MRP II). Типовая структура информационной базы, поддерживаемая большинством программных продуктов ИС класса CRP, приведена на рис. 2.9.

|

Рис. 2.9 –Типовая структура информационной базы, поддерживаемая продуктами класса CRP

Недостатком CRP-систем является учет ограниченного перечня производственных факторов, а также отсутствие средств моделирования и оптимизации загрузки рабочих центров. Информационные системы классов CRP/MRP обеспечивают реализацию функций управления в направлении "сверху вниз", без учета обратной связи, а также решение функциональных задач планирования потребностей в материалах и производственных мощностях.

MES (Manufacturing Execution System)– автоматизированная система управления производственными процессами. MES-система позволяет контролировать процессы, материалы, трудовые ресурсы в реальном времени. Как правило, данная система состоит из большого числа аппаратных и программных устройств. MES-система тесно взаимодействует с ERP-системой, получая из нее производственные планы, составленные с учетом заказов и поставок сырья, и передавая назад информацию о реальных затратах на всех этапах производства партии.

На русском языке вместо MES часто употребляется аббревиатура АСОУП - система сбора, передачи, обработки и отображения информации о производственных процессах в реальном времени, направленная на обеспечение автоматизации производства.

В соответствии со стандартом ISA-95 MES-система автоматизации производства должна отвечать на следующие вопросы:

· Как производить? (определение как делать продукт).

· Что может быть произведено? (определение доступных ресурсов).

· Когда и что производить? (определение расписания).

· Когда и что было произведено? (определение производительности).

Для того чтобы МES-система качественно функционировала на предприятии необходима ее тесная связь с корпоративной ERP. В стандартном варианте MES и ERP-системы объединяются по следующим направлениям:

· ввод и формирование нормативно-справочной информации (НСИ);

· планирование производства;

· производственный учет;

· складской учет;

· сбыт.

MES-система охватывает следующие задачи:

· распределение и контроль статуса ресурсов (построение модели производства, централизованное хранение, быстрый и удобный поиск данных по спецификациям сырья, полуфабрикатов, готовой продукции, и упаковки, адресов поставщиков, норм качества, законодательных документов и т.д.);

· диспетчеризация производственных процессов (управление заказами на производство, управление сырьем и полуфабрикатами, контроль выполнения плана, контроль остатков);

· сбор данных, управление качеством (сбор данных от систем АСУТП, проверка качества и достоверности данных, сбор и архивирование, долговременное хранение, управление лабораторными данными);

· управление техническим обслуживанием;

· анализ производительности (статистический и математический анализ, контроль производительности процесса, расчет ТЭП, учет времени работы и простоя оборудования, создание отчетов);

· составление производственных расписаний;

· контроль документов (электронный документооборот);

· управление трудовыми ресурсами (управление персоналом);

· координация технологических процессов и отслеживание готовой продукции.

Основные функции MES-систем:

· Следить за состоянием и распределением ресурсов.

· Оперативность и детальность планирования.

· Диспетчеризация производства.

· Управление документами.

· Собирать и хранить данные.

· Управлять персоналом.

· Управлять качеством продукции.

· Управлять производственными процессами.

· Управлять техническим обслуживанием и ремонтом.

· Прослеживать историю продукта.

· Анализировать производительность.

Функции, которые выполняет MES, носят оперативный характер и регулируют соответствующие требования не ко всему предприятию, а к той его единице (цеху, участку, подразделению), для которой ведется планирование работ. Из вышеперечисленных функций данной системы основными являются – оперативно-календарное планирование (детальное планирование) и диспетчеризация производственных процессов в цеху. Только эти две функции определяют MES-систему как систему оперативного характера, которая нацелена на формирование расписаний работы оборудования и оперативное управление производственными процессами в цеху.

Главное отличие MES от ERP заключается в том, что MES-системы, оперируя исключительно производственной информацией, позволяют корректировать либо полностью перераcсчитывать производственное расписание в течение рабочей смены столько раз, сколько это необходимо. В ERP-системах по причине большого объема административно-хозяйственной и учетно-финансовой информации, которая, непосредственного влияния на производственный процесс не оказывает, перепланирование может осуществляться не чаще одного раза в сутки. ERP-системы ориентированы на планирование выполнения заказов, т.е. отвечают на вопрос: когда и сколько продукции должно быть произведено? MES-системы фокусируются на вопросе: как в действительности продукция производится? и оперируют более точной информацией о производственных процессах.

MPM (Manufacturing Process Management) – управление производственными процессами, цифровое производство (digital manufacturing). Обобщенное название набора технологий, методов и программ, используемых при производстве изделий. MPM является ключевым элементом концепции управления жизненным циклом изделий, являясь связующим звеном между системами проектирования (CAD) и системами планирования ресурсов предприятия (ERP). Планирование производственных цехов (AEC), технологических процессов (CAPP), программирование станков с ЧПУ (CAM и CNC) являются компонентами MPM. Система MPM тесно взаимодействует с системами управления данными об изделии (PDM), планирования ресурсов предприятия (ERP) и автоматизированной системой управления производственными процессами (MES).

MPS (Master Production Schedule) – основной производственный план. Комбинация всех известных и ожидаемых потребностей в определенном продукте. Производственный план простирается до горизонта планирования – несколько месяцев или лет в будущее – и содержит в себе только данные о потребности в конечных изделиях во времени. Уровень компонентов (потребностей в компонентах) обрабатывается системами планирования потребности в материалах (MRP).

HRM (Human Resource Management) – управление персоналом (кадрами) с помощью интеллектуальных технологий. Обычно HRM-системы поддерживают следующий набор функциональных модулей:

– составление платежных ведомостей;

– контроль рабочего времени и вида исполняемых работ;

– управление системой льгот (контроль медицинских страховок, пенсионных отчислений, участия в разделе прибыли компании, опционы на акции компании);

– собственно управление персоналом (информация о возрасте, семейном положении, месте проживания, квалификации, участии в проектах, прохождении тренингов).

Системы управления персоналом часто интегрируются в большие системы управления ресурсами предприятия (ERP), где они играют взаимодополняющую роль с модулями финансового планирования и планирования потребностей в производственных мощностях (CRP).

Управление в промышленности, как и в любых сложных системах, имеет иерархическую структуру. В общей структуре управления выделяют несколько иерархических уровней, автоматизация управления на которых реализуется с помощью АСУ. Информационная поддержка этапа производства продукции осуществляется АСУП и АСУТП.

К АСУП относятся системы планирования и управления предприятием ERP, планирования производства и требований к материалам MRP-II и системы SCM. В некоторых случаях системы SCM и MRP-II входят как подсистемы в ERP, в последнее время их чаще рассматривают как самостоятельные системы.

Промежуточное положение между АСУП и АСУТП занимает производственная исполнительная система MES, предназначенная для решения оперативных задач управления проектированием, производством и маркетингом.

В состав АСУТП входит система SCADA (Supervisory Control and Data Acquisition), выполняющая диспетчерские функции (сбор и обработка данных о состоянии оборудования и технологических процессов) и помогающая разрабатывать ПО для встроенного оборудования. Для непосредственного программного управления технологическим оборудованием используют системы CNC на базе контроллеров (специализированных компьютеров, называемых промышленными), которые встроены в технологическое оборудование с числовым программным управлением (ЧПУ). Системы CNC называют также встроенными компьютерными системами.

Функции обучения обслуживающего персонала выполняют интерактивные электронные технические руководства (ИЭТР, IETM – Interactive Electronic Technical Manuals). С их помощью выполняются диагностические операции, поиск отказавших компонентов, заказ дополнительных запасных деталей и некоторые другие операции на этапе эксплуатации систем.

Таким образом, основная проблема создания современного конкурентоспособного изделия – управление процессами ЖЦ изделия на всех его этапах. Задача сводится к сокращению сроков производства и увеличению срока эксплуатации.

Среди этих методик повышения эффективности процессов ЖЦ изделия особо следует выделить CALS-технологии, направленные, в первую очередь, на повышение эффективности управления информационными ресурсами предприятия. Было бы неправильно считать CALS панацеей при решении всех проблем предприятия.

В то же время CALS является одним из важнейших компонентов при решении проблемы повышения конкурентоспособности промышленного изделия, который необходимо использовать вместе с другими способами повышения эффективности процессов ЖЦ.

Дата добавления: 2018-11-25; просмотров: 1625;