Причины и механизм образования пластических деформаций

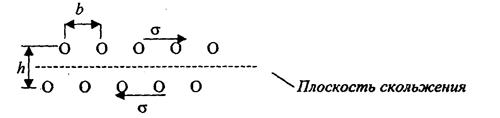

Напомним, что при приложении к твердому телу внешней силы, величина которой превышает предел текучести а возникает пластическая деформация, образующаяся в результате скольжения плоскостей атомной решетки благодаря напряжению сдвига. Напряжение, необходимое для смещения ряда атомов вдоль некоторой плоскости, как показано на рис. 5.8, можно определить по формуле:

σт = (G/2π)(b/h),

где G— модуль сдвига;

b — расстояние между атомами в направлении скольжения;

h — расстояние между плоскостями скольжения.

Рис. 5.8. Отклонения в расположении атомов под воздействием напряжения сдвига

Следует заметить, что во время скольжения плоскостей каждый атом перемещается не вдоль прямой линии расположения соседних атомов, где необходимо преодолевать высокий энергетический барьер, а по зигзагу через места с низкими энергетическими барьерами, и поэтому значение T должно быть на порядок ниже. Например, для Al2O3 теоретическое значение σT = 1,7х 105МПа, а реальное в 17 раз меньше. Тот факт, что экспериментальные значения оказываются гораздо меньше теоретических, можно отнести почти ко всем другим твердым материалам, а также металлам.

Способность различных материалов к пластической деформации и механизм ее образования можно объяснить с помощью понятия “дислокации”. Если к кристаллу приложить усилие, вызывающее напряжение сдвига, то происходит скольжение его верхней и нижней частей во взаимно противоположных направлениях. В результате этого возникают дислокации, т.е. линии, вдоль и вблизи которых нарушено характерное для кристалла правильное расположение атомных плоскостей.

Поскольку дислокация в кристалле обладает собственным полем напряжений, возникающим от действия внешних сил, она также испытывает силу, под действием которой приходит в движение, результатом чего является взаимное “проскальзывание” атомных плоскостей, или пластическая деформация.

Каждый раз при перемещении дислокации в плоскости скольжения разрываются и возникают новые связи не между всеми атомами на плоскости скольжения, а только между теми атомами, которые находятся у линии дислокации. Поэтому пластическая деформация сдвига происходит при сравнительно малых внешних напряжениях, которые значительно ниже теоретических, т.е. без дислокаций.

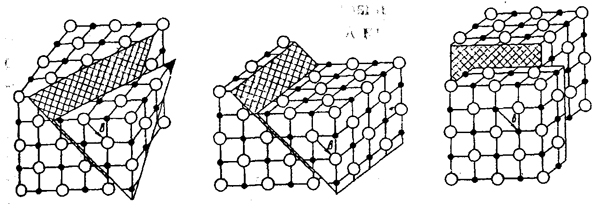

Плоскость скольжения образуется в кристалле лишь на участках со слабой связью между атомами. При этом скольжение происходит в направлении самого низкого энергетического барьера, который необходимо преодолеть. Механизм скольжения, основанный на движении дислокаций, можно идентифицировать с перемещением по полу ковра с предварительно созданной складкой. На рис. 5.9. приведен пример систем скольжения в кристалле поваренной соли.

Рис. 5.9. Системы скольжения в кристаллах типа NаСl

Если приложить к кристаллу внешнюю силу в каком-то направлении, то на скольжение в кристалле будут эффективно влиять только те составляющие внешней силы, которые соответствуют системам скольжения. Исходя из этого, можно заключить, что чем больше вероятность реализации системы скольжения, тем выше пластические деформации кристалла. Очевидно, что в металлах такая вероятность значительно выше, чем в природных каменных материалах и керамике.

Подвижность дислокаций, обеспечивающая пластические свойства кристалла, ограничивается не только прочностью межатомных связей, но и рассеянием фононов и электронов проводимости в упругоискаженной области кристалла. Кроме того, движению дислокации мешают также упругое взаимодействие с другими дислокациями и с примесными атомами межзеренными границами в поликристаллах и пр. На преодоление отмеченных препятствий затрачивается часть работы внешних сил. Из этого следует, что реальный кристалл (с дислокациями) «мягче» или пластичнее бездефектного, но если плотность дислокаций становится выше критического значения, то он становится более прочным и «жестким».

Дислокации, как и иные дефекты кристаллов, влияют не только на такие их свойства, как пластичность и прочность, но и на другие физические свойства кристаллов. Например, с увеличением плотности дислокаций возрастает внутреннее трение, изменяются оптические свойства, повышается электрическое сопротивление (металлов). Дислокации увеличивают скорость диффузии в кристаллах, ускоряют процессы старения, увеличивают химическую активность и уменьшают стойкость кристаллических структур в различных средах.

Таким образом, пластичность наряду с упругостью является важнейшей характеристикой твердых тел. Пластические деформации, возникающие в теле под действием внешних сил, позволяют судить о характерных особенностях структуры того или иного материала в двух основных аспектах:

1. Появление пластических деформаций — свидетельство начала разрушения структуры материала. Это позволяет:

- определить запасы прочности, деформируемости и устойчивости структуры;

- снизить материалоемкость изделий и конструкций;

- обеспечить их наиболее рациональное функционирование, надежность и безопасность;

- повысить сопротивляемость тел ударным нагрузкам, снизить концентрацию напряжений в материале.

2. Наличие значительных пластических деформаций — положительный момент для обеспечения качественного формования и обработки твердых тел давлением (прокатка, штамповка, ковка и т. п.).

Хрупкость

Если при нагружении твердых тел возникают преимущественно упругие деформации, а пределы текучести и прочности имеют близкие значения, то такие тела называются хрупкими. (У идеально хрупких тел σТ =Rпр).

Хрупкие тела разрушаются почти мгновенно, с едва заметной деформацией.

Отсюда следует, что хрупкость — свойство материала разрушаться при незначительной, преимущественно упругой, деформации, при напряжениях, средний уровень которых несколько ниже предела текучести.

Эластичность

Эластичность (от греч. е1аstos — гибкий, тягучий) — способность материала или изделия испытывать значительные упругие (обратимые) деформации без разрушения при сравнительно небольших усилиях. Такой способностью обладают каучуки (натуральные и синтетические), резина, некоторые, в основном линейные, полимеры. Благодаря этой способности их обычно называют эластомерами.

В отличие от упругости кристаллических материалов и стекол, обратимые деформации которых составляют доли процента или несколько процентов, упругие деформации эластомеров достигают 100% и более. Это связано с особым состоянием полимеров, которое называется высокоэластическим.

Высокоэластическое состояние является устойчивым в определенном для каждого полимера интервале температур, ниже которого полимер находится в стеклообразном состоянии, а выше — в вязко - текучем состоянии

Прочность

Под прочностью в широком смысле слова понимают способность материалов сопротивляться разрушению, происходящему в результате действия внешних сил. Кроме того, причиной разрушения материала могут быть такие факторы, как неравномерно протекающие тепло- и массообменные процессы, действие электрических и магнитных полей и многие другие физические и физико-химические процессы и явления.

Критерии прочности

Критериями прочности в зависимости от класса материала, вида напряженного состояния (растяжение, сжатие, сдвиг и др.) и условий эксплуатации (температура, время действия нагрузки и пр.) могут быть временное сопротивление, предел текучести, предел усталости и другие виды сопротивления.

Прочность строительных материалов чаще всего оценивают временным сопротивлением, или пределом прочности «R», определяемым при данном виде деформации. для хрупких материалов (природных и искусственных каменных материалов) основными прочностными характеристиками являются пределы прочности при сжатии и изгибе, а для эластичных (полимеры) — предел прочности при растяжении, которые определяются по формулам:

Rсж = Fсж/А; Rр = Fр /A Rи = M / W

где Rсж, Rр Rи — соответственно пределы прочности при сжатии, растяжении и изгибе, МПа;

Fсж и Fр — соответственно разрушающее усилие при сжатии и растяжении, Н;

А — площадь поперечного сечения испытуемого образца, м2;

М — наибольший изгибающий момент, Н•м;

W - момент сопротивления сечения образца, м3.

Дата добавления: 2018-06-28; просмотров: 659;