Организация технологической подготовки производства

Технологическая подготовка производства (ТПП)-совокупность взаимосвязанных процессов, обеспечивающих технологическую готовность предприятия к выпуску новых изделий заданного уровня качества при установленных сроках, объемах выпуска и затратах.

Технологическая подготовка производства регламентируется стандартами "Единой системы технологической подготовки производства".

Единая система технологической подготовки производства (ЕСТПП) - это установленная государственными стандартами система организации и управления технологической подготовкой производства.

Согласно ЕСТПП технологическая подготовка производства должна включать:

- технологический анализ рабочих чертежей и их контроль на предмет технологичности конструкции деталей и сборочных единиц;

- разработку прогрессивных технологических процессов;

- проектирование специальных инструментов, технологической оснастки и оборудования для изготовления нового изделия;

- выполнение планировок цехов и производственных участков с расстановкой оборудования согласно разработанным технологическим маршрутам;

- проверку, отладку и внедрение технологических процессов;

- расчеты производственной мощности предприятия, нормативов расхода материалов и энергоресурсов.

Исходными данными для проведения ТПП являются:

- полный комплект конструкторской документации на новое изделие;

- максимальный годовой объем выпуска продукции при полном освоении производства с учетом изготовления запасных частей и поставок по кооперации;

- предполагаемый срок выпуска изделий и объем выпуска по годам с учетом сезонности;

- планируемый режим работы предприятия (количество смен, продолжительность рабочей недели);

- планируемый коэффициент загрузки оборудования основного производства и ремонтная стратегия предприятия;

- планируемые кооперированные поставки предприятию деталей, узлов полуфабрикатов и предприятия-поставщики;

- планируемые поставки предприятию стандартных изделий и предприятия-поставщики;

- предполагаемые рыночные цены новых товаров исходя из ценовой стратегии предприятия и его целей;

- политика социологии труда предприятия.

Весь комплекс работ по технологической подготовке производства на предприятии может выполняться по централизованной, децентрализованной или смешанной системах. Выбор организации ТПП зависит, прежде всего, от типа производства.

Централизованная система используется в условиях массового или крупносерийного производства. При этой системе весь комплекс работ по ТПП выполняется в отделе главного технолога (ОГТ). Специальная оснастка изготавливается в цехах подготовки производства - инструментальном, модельном, приспособлений и т. Технологические бюро цехов занимаются внедрением и совершенствованием технологических процессов. Преимуществом данной системы является широкая возможность улучшения организации проектных работ, их механизация и автоматизация.

Децентрализованная система используется на предприятиях единичного и мелкосерийного типов производства. При этой системе все работы по ТПП выполняются цеховыми технологическими бюро. Отдел главного технолога осуществляет методическое руководство, проводит работы по стандартизации и типизации технологических процессов, стандартизации оснастки, исследовательские и экспериментальные работы.

Смешанная система характерна для условий серийного производства. По существу это комбинация двух предыдущих систем. На устойчиво выпускаемую продукцию технологические процессы разрабатывает ОГТ, а на часто сменяющуюся - цеховые технологические бюро.

Объем ТПП увеличивается от единичного к массовому типу производства:

- в индивидуальном производстве – 25%;

- в серийном – 50%;

- в массовом – 75%.

До начала работ по ТПП, как правило, проводится предварительная проработка технической документации - технологический контроль чертежей. Он необходим для анализа и проверки запроектированных изделий (деталей) на технологичность их конструкций, правильность назначения классов точности обработки, рациональность схем сборки, определяются также объемы работ, сроки, затраты, экономическая эффективность и т.д.

Технологическая подготовка производства включает следующие этапы

1. Разработка межцеховых технологических маршрутов. На этом этапе устанавливается последовательность прохождения заготовок, деталей по производственным цехам и распределяется номенклатура между цехами. Для единичного и мелкосерийного производства при условии высокой квалификации работников этой технологии оказывается достаточной для изготовления деталей и сборки изделия.

2. Разработка операционных процессов. В серийном и массовом производстве необходима разработка подробных операционных технологических процессов (технологических карт). Осуществляется выбор рациональных способов изготовления деталей и сборочных единиц, разработка новых технологических процессов. Эта работа выполняется на основе: а) чертежей на вновь спроектированное изделие; б) ГОСТов, отраслевых и заводских стандартов на материалы, инструмент, а также на допуски и посадки; в) справочников и нормативных таблиц для выбора режимов резания; г) планируемых размеров выпуска изделий.

Содержание работ по проектированию технологических процессов включает:

-выбор вида заготовок;

-разработку межцеховых маршрутов;

-определение последовательности и содержания технологических операций;

-определение, выбор и заказ средств технологического оснащения;

- установление порядка, методов и средств технического контроля качества;

-назначение и расчет режимов резания;

-техническое нормирование операций производственного процесса;

- определение профессий и квалификации исполнителей;

-организацию производственных участков;

-формирование рабочей документации на технологические процессы в соответствии с ЕСТД.

3. Проектирование технологической оснастки и нестандартного оборудования. Осуществляется проектирование конструкций моделей, штампов, приспособлений, специального инструмента и нестандартного оборудования, разработка технологического процесса по изготовлению технологического оснащения.

Разработка конструкций технологической оснастки осуществляется конструкторскими бюро по оснастке и инструменту в тесной взаимосвязи с технологами, которые проектируют технологические процессы обработки деталей нового изделия. Если количество единиц оснастки велико (в массовом производстве), устанавливается очередность её освоения и изготовления:

1-я очередь – обеспечение изготовления опытного образца;

2-я очередь – оснастка для развернутого (серийного или массового) производства.

4. Выполнение технологической перепланировки. На этом этапе осуществляется перепланировка (если есть необходимость) действующего оборудования и рабочих мест, монтаж и испытание нового и нестандартного оборудования и оснастки, поточных линий и участков обработки и сборки изделий. Осуществляется технико-экономическое обоснование технологических процессов и выбор метода перехода на выпуск нового изделия.

5. Расчет норм расхода материалов и определение потребности в трудовых и материальных ресурсах. Нормативы материальных затрат разрабатываются на основе рабочих чертежей и расцеховки.

6. Выверка и отладка запроектированной технологии и изготовленного технологического оснащения. Окончательная отработка деталей и узлов на технологичность, выверка пригодности и рациональности спроектированной оснастки и нестандартного оборудования, установление рациональной последовательности выполнения технологических процессов, хронометраж механообрабатывающих и сборочных операций и окончательное оформление всей технологической документации.

Технологическая документация - комплекс графических и текстовых документов, определяющих технологический процесс получения продукции, изготовления (ремонта) изделия и т. п., которые содержат данные для организации производственного процесса.

Технологическая документация для различных типов производств отличается глубиной разработки технологических процессов и степенью их детализации.

Основные виды документации ТПП:

Маршрутная технология - оформление технологических операций, при котором в упрощенной маршрутной карте указывается лишь последовательность обработки детали (маршрут).

Технологическая (маршрутная) карта - форма технологической документации, в которой записан весь процесс обработки изделия, указаны операции и их составные части, применяемые материалы, оборудование, оснастка, технологические режимы и необходимое для изготовления изделия время (с указанием его составляющих), квалификация работников и т. д.

Операционная карта - форма технологической документации, в которой наряду с указанием оборудования, оснастки, разряда работы и нормы времени содержится характеристика способов и режимов обработки по элементам операции (переходам).

Для изготовления деталей и сборки изделия в единичном или мелкосерийном производствах достаточно иметь конструкторскую документацию, маршрутное или маршрутно-операционное описание технологического процесса либо перечень полного состава технологических операций без указания переходов и технологических режимов.

Для серийного и массового производств кроме маршрутной технологии разрабатывается технологический процесс с операционным описанием формообразования, обработки, сборки (разрабатываются операционные карты).

Для единичных технологических процессов разрабатывается операционная технологическая карта.

Для типовых (групповых) технологических процессов – карта типовой (групповой) операции.

Исходная информация для разработки технологических процессов может быть базовой, руководящей и справочной.

Базовая информация включает наименование объекта, а также данные, содержащиеся в конструкторской документации.

Руководящая информация - это отраслевые и заводские стандарты, устанавливающие требования к технологическим процессам, оборудованию, оснастке, документация на действующие типовые и групповые технологические процессы, производственные инструкции, документация для выбора нормативов, по технике безопасности и промышленной санитарии.

Справочная информация включает документацию опытного производства, описания прогрессивных методов изготовления, каталоги, справочники, альбомы компоновок, планировок и др.

Технологические карты должны предусматривать возможность обработки на ЭВМ для составления сводного документа трудоемкости по машине, цеху, видам работ и т.п.

Процесс технологической подготовки можно автоматизировать.

Автоматизированная система технологической подготовки производства (АСТПП) является подсистемой АСУП (автоматизированной системы управления предприятием) и состоит из функциональных подсистем более низкого уровня:

-системы автоматизированного проектирования технологических процессов,

-системы автоматизированного проектирования технологического оснащения,

-системы автоматизированного проектирования производственных подразделений,

-системы управления технологической подготовкой производства.

В системе автоматизированного проектирования формализация процессов выбора и проектирования технологии, оснащения и способов организации производства выполняется инженерами – специалистами в области использовании средств вычислительной техники и автоматизации проектирования.

Технолог обязан провести сравнительный анализ вариантов технологического процесса и выбрать наиболее эффективный процесс. При выборе экономически обоснованного технологического процесса используют критерий минимума технологической себестоимости годового выпуска продукции. К обобщающим показателям относят также и срок окупаемости специального технологического оснащения.

Технологическая себестоимость– это часть себестоимости изделия, определяемая суммой затрат на осуществление технологических процессов изготовления изделия (стоимость материалов; топлива и энергии на технологические нужды; заработная плата и отчисления на страхование основных производственных и вспомогательных рабочих; амортизация, обслуживание и ремонт оборудования и оснастки; расходы на инструмент).

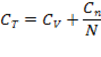

где CT –технологическая себестоимость;

CV и Cn – условно-переменные и условно-постоянные затраты;

N - количество изделий, выпускаемых за плановый период.

Затраты, входящие в технологическую себестоимость, можно разделить на переменные и условно-постоянные. Переменные затраты меняются пропорционально изменению объема выпускаемой продукции, условно-постоянные — почти не зависят от объема производства.

При сравнительном анализе вариантов технологического процесса для производства деталей (изделий) определенного количества необходимо рассчитать технологическую себестоимость детали (детале-операции) по вариантам и выбрать экономичный по критерию минимума текущих затрат.

При сравнении двух вариантов нет необходимости выполнять расчет всех статей себестоимости, достаточно сравнить сумму затрат, меняющихся при изменении технологического процесса.

Сравнение вариантов может быть выполнено на основе расчета не удельной себестоимости, а планируемого объема производства.

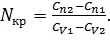

Для этого определяют критическую годовую программу Nкр, при котором технологические себестоимости вариантов одинаковы.

где Cn1, Cn2 - условно-постоянные затраты на весь объем продукции по первому и второму вариантам. Во втором варианте они выше.

CV1, CV2 - переменные затраты на единицу продукции по первому и второму вариантам. В первом варианте они выше.

При планируемой годовой производственной программе N>Nкр целесообразно выбрать вариант, который характеризуется более высокими условно-постоянными затратами и менее высокими переменными, а при N<Nкр - наоборот.

Экономия текущих затрат технологической себестоимости (условно-годовая экономия) определяется как разность технологической себестоимости годового объема производства по сравниваемым вариантам.

Окупаемость единовременных затрат определяется как отношение разности единовременных затрат по вариантам к условно-годовой экономии.

При сравнительном анализе вариантов применяют также частные показатели: трудоемкость технологических процессов, показатели использования оборудования по мощности и во времени, показатели использования технологического оснащения, расход материалов, топлива и электроэнергии.

Дата добавления: 2018-03-01; просмотров: 14222;