Способы закрепления грунтов

Закрепление грунтов производится в целях повышения их прочности и устойчивости или придания им водонепроницаемости.

Сущность способа тампонирования заключается в заполнении пустот, трещин и пор в массиве грунта материалами, способными затвердевать в течение определенного времени. Материалы вводят в грунт в виде растворов (тампонажные растворы), которые нагнетают через специальные трубки – инъекторы, расположенные по определенной схеме в грунтовом массиве. Тампонажный раствор нагнетают под давлением в 2–3 раза большим, чем гидростатическое давление грунтовой воды. Распространяясь на определенное расстояние от скважины, раствор отжимает воду либо частично смешивается с ней, а после затвердевания перекрывает пути фильтрации грунтовой воды к выработке. Затвердевший в порах и трещинах грунта раствор существенно повышает его прочностные свойства, поэтому способ тампонирования грунта называют также способом закрепления грунтов. Большим преимуществом этого способа является тот факт, что эффект закрепления проявляется в течение длительного времени – практически всего срока службы сооружения. Это дает возможность не только возводить, но и в дальнейшем эксплуатировать сооружение в относительно благоприятных инженерно-геологических условиях.

Тампонажные растворы могут состоять из одного или нескольких компонентов. При смешивании нескольких компонентов происходит химическая реакция с образованием в порах грунта геля – желеобразного вещества, придающего грунту прочность и водонепроницаемость. Такой способ называют способом химического закрепления грунтов.

В зависимости от состава тампонажного раствора грунту придаются либо значительная прочность и водонепроницаемость одновременно, либо только водонепроницаемость. Это определяет область применения составов той или иной рецептуры.

Материал, который составляет основу раствора, нагнетаемого в грунтовой массив, определяет вид тампонирования: цементация, глинизация, битумизация, силикатизация и смолизация. Основными критериями при выборе вида тампонирования грунтов являются их фильтрационная способность и требования к прочности грунт

Для этого используют способы цементации, глинизации, битумизации, силикатизации, смолизации и термического закрепления. В сложных гидрогеологических условиях применяют искусственное замораживание грунтов.

Цементацию, глинизацию, битумизацию трещиновых скальных, а также песча-

ных и гравелистых грунтов производят путем нагнетания в них заполняющих (тампонажных) растворов через инъекторы, установленные в пробуренных скважинах.

Для цементации применяют специальные составы цементных, цементно-песчаныхилицементно-глинистыхтампонажных растворов с использованием портландцемента марки не ниже 300, а для глинизации - глиносиликатные ибетонито-силикатныерастворы. Нагнетают цементизированные и глинистые растворы под давлением до 10 МПа специальными насосами, а при давлении до 1,5 МПа - диафрагмовыми насосами.

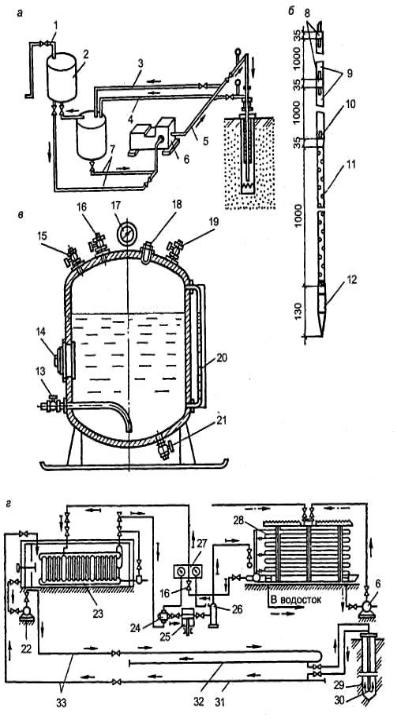

Растворы в закрепляемые грунты нагнетают гидравлическими или пневматическими способами с использованием при первом из них насосов высокого давления, а при втором - компрессоров (нагнетание сжатым воздухом). Однако на практике чаще применяют гидравлический способ с нагнетанием раствора по циркуляционной и нажимной (бесциркуляционной) схемам. При циркуляционной схеме (рис. 1а) раствор в скважину подают под давлением, часть которого поглощается трещинами, а избыток его возвращается из скважины в растворосмеситель. При нажимной схеме раствор в скважину попадает по мере его поглощения трещинами.

Битумизацию грунтов с нагнетанием горячего битума производят насосами в пробуренные скважины с помощью установленных в них инъекторов, обеспечивающих подогрев битума в стволе скважины. Битум нагнетают с постепенным увеличением давления, обычно в несколько циклов, с перерывами для остывания битума.

Силикатизацию и смолизацию (химическое закрепление) грунтов производят путем нагнетания через систему инъекторов водных растворов силиката натрия или смолы с отвердителем. Данными способами закрепляют песчаные и лессовые грунты.

Силикатизация применяется для повышения несущей способности просадочных грунтов и устройства фундаментов из закрепленного грунта. Этот метод может применяться в песчаных грунтах с коэффициентом фильтрации 0,5 … 80 м/сут и в лессовых просадочных грунтах с коэффициентом фильтрации 0,2 … 2 м/сут.

Способ силикатизации может быть двух- и однорастворным. Двухрастворное закрепление состоит в последовательном нагнетании в грунт сначала водного раствора силиката натрия (Na2SiO3),а затем хлористого кальция (CaCl2). Растворы вступают в реакцию и образуют гель кремниевой кислоты (nSiO2mH2O), который обволакивает зерна грунта и, твердея, связывает их в монолит. Этот способ применяют в достаточно хорошо дренирующих грунтах (коэффициент фильтрации 2...80 м/сут). При этом прочность грунта достигает 1,5...3 МПа.

Однорастворное закрепление (смесь силиката натрия и отвердителя) используют для слабодренирующих грунтов с коэффициентом фильтрации менее 0,3 м/сут. Прочность закрепленного грунта 0,3...0,6 МПа.

Раствор при химическом закреплении нагнетают специальными трубамиинъекторами (рис. 1б), погружаемыми раздельно или пакетами по 5 шт. Расстояния между инъекторами принимают в зависимости от вязкости раствора и типа грунта, уточняют экспериментально. Инъекторы после окончания работ извлекают из грунта гидравлическим домкратом или винтовым шарнирным станком.

Термическое закрепление грунтовосуществляют путем нагнетания в пробуренные скважины высокотемпературных газов. Способ применяют для упрочнения маловлажных посадочных грунтов. Максимальная температура в скважине не должна превышать900-1000C. При образовании трещин в грунте их заделывают местным грунтом с плотным утрамбовыванием.

Рисунок 1. Искусственное закрепление и замораживание грунтов:

а - схема цементации грунтов; б - инъектор для силикатизации и смолизации грунтов; в - пневматическая установка непрерывного действия для силикатизации грунтов; г - схема замораживания грунтов; 1 - подача воды; 2 - растворосмеситель; 3 - возвратная труба при бесциркуляционном способе нагнетания; 4 - то же, при циркуляционном способе; 5 - нагнетательная труба; 6 - циркуляционный насос; 7 - всасывающие трубы; 8 - основной ниппель; 9 - глухое звено; 10 - переходный ниппель; 11 - перфорированное звено; 12 - наконечник; 13 - подача сжатого воздуха; 14 - люк; 15 - подача раствора к инъектору; 16 - вентиль регулирования давления; 17 - манометр; 18 - предохранительный клапан; 19 - подача рабочего раствора; 20 - водомерное стекло; 21 - контрольный вентиль; 22 - насос подачи рассола; 23 - испаритель; 24 - грязеуловитель; 25 - компрессор; 26 - маслоотделитель; 27 - манометрическая станция; 28 - конденсатор; 29 - замораживающая колонка; 30 - питающая труба; 31 - коллектор; 32 - распределитель; 33 – рассолопроводы.

Искусственное замораживание грунтов заключается в создании искусственного прочного и водонепроницаемого ограждения в плане любой формы из замороженного грунта, препятствующего проникновению грунтовой воды или водонасыщенных неустойчивых грунтов в котлован при производстве строительных работ. Для замораживания грунтов по периметру котлована через толщу водоносных грунтов бурят скважины с заглублением на2-3м в водоупорный слой, а затем в скважины опускают замораживающие трубы (колонки), нижний конец которых герметически заварен в виде конуса. В колонку опускают трубы меньшего диаметра (питающие) с открытым нижним концом, не доходящим до дна на40-50см. Питающие трубы колонок подключают к специальным трубам - рассолопроводам, соединенным с замораживающей (холодильной) станцией. По трубам и колонкам циркулирует раствор хлористого кальция (рассол), обладающий способностью оставаться в жидком состоянии при отрицательных температурах (рис. 1г). На замораживающей станции рассол охлаждают и насосом нагнетают в распределитель, откуда он равномерно распределяется по питающим трубам колонок. Достигнув дна колонки, рассол под давлением поднимается вверх по зазору между питающей трубой и замораживающей колонкой. При этом происходит теплообмен, т.е. рассол отнимает тепло у грунта, окружающего колонку, понижает его температуру и постепенно его замораживает. Затем рассол снова поступает в коллектор и на замораживающую станцию для нового охлаждения, и цикл повторяется. В результате вокруг каждой колонки образуется массив замороженного грунта в виде цилиндров, объем которых в процессе дальнейшего замораживания увеличивается, и они, смерзаясь, образуют сплошной и замкнутый массив замороженного грунта вокруг котлована. Чтобы он не размораживался, холодильная станция должна работать в течение всего периода строительства.

В качестве хладагента в холодильных станциях используют в основном аммиак, редко фреон или жидкий азот. Толщину стен и объем ледового ограждения, а также мощность холодильной установки (станции) определяют статическими и теплотехническими расчетами. Расстояние между замораживающими колонками по периметру котлована принимают при однорядном их расположении 1-1,5м, а между рядами (при многорядном расположении) -2-3м.

Электрическим способом закрепляют влажные глинистые грунты. Заключается он в пропуске через грунт постоянного электрического тока с напряженностью поля 0,5... 1 В/см и плотностью тока 1 ... 5 А/м2. При этом глина осушается, сильно уплотняется и теряет способность к пучению.

Электрохимический способ отличается от предыдущего тем, что одновременно с электрическим током в грунт вводят через трубу, являющуюся катодом и служащую инъектором, растворы химических добавок, увеличивающие проводимость тока (силикат натрия, хлористый кальций, хлористое железо и др.). Благодаря этому интенсивность процесса закрепления грунта возрастает.

Дата добавления: 2018-03-01; просмотров: 1666;