Бережливое производство

[править | править код]

Материал из Википедии — свободной энциклопедии

Бережли́вое произво́дство (от англ. lean production, lean manufacturing — «стройное производство») — концепция управления производственным предприятием, основанная на постоянном стремлении к устранению всех видов потерь. Бережливое производство предполагает вовлечение в процесс оптимизации бизнеса каждого сотрудника и максимальную ориентацию на потребителя. Возникла как интерпретация идей производственной системы компании Toyota американскими исследователями её феномена.

Содержание

[скрыть]

· 1Основные аспекты

o 1.1Виды потерь

o 1.2Основные принципы

· 2История

· 3Отраслевые варианты

· 4См. также

· 5Примечания

· 6Литература

· 7Ссылки

Основные аспекты[править | править код]

Отправная точка концепции — оценка ценности продукта для конечного потребителя, на каждом этапе его создания. В качестве основной задачи предполагается создание процесса непрерывного устранения потерь, то есть устранение любых действий, которые потребляют ресурсы, но не создают ценности (не являются важными) для конечного потребителя. В качестве синонима для понятия потерь иногда используется термин из производственной системы Toyota — muda (яп. 無駄 муда), означающий всевозможные затраты, потери, отходы, мусор. Например, потребителю совершенно не нужно, чтобы готовый продукт или его детали лежали на складе. Тем не менее, при традиционной системе управления складские издержки, а также все расходы, связанные с переделкой, браком, и другие косвенные издержки перекладываются на потребителя.

В соответствии с концепцией бережливого производства, вся деятельность предприятия делится на операции и процессы, добавляющие ценность для потребителя, и операции и процессы, не добавляющие ценности для потребителя. Задачей «бережливого производства» является планомерное сокращение процессов и операций, не добавляющих ценности.

Виды потерь[править | править код]

Тайити Оно (1912—1990), один из главных создателей производственной системы компании Toyota, выделил 7 видов потерь:

· потери из-за перепроизводства;

· потери времени из-за ожидания;

· потери при ненужной транспортировке;

· потери из-за лишних этапов обработки;

· потери из-за лишних запасов;

· потери из-за ненужных перемещений;

· потери из-за выпуска дефектной продукции.

Тайити Оно считал перепроизводство основным видом потерь, в результате которых возникают остальные. Джеффри Лайкер, исследователь производственной системы Toyota (наряду с Джеймсом Вумеком и Дэниелом Джонсом), в книге «Дао Тойота» добавил ещё один вид потерь:

· нереализованный творческий потенциал сотрудников.

Также принято выделять ещё два источника потерь — muri (яп. 無理 му́ри), — перегрузка рабочих, сотрудников или мощностей при работе с повышенной интенсивностью и mura (яп. 斑 му́ра) — неравномерность выполнения операции, например, прерывистый график работ из-за колебаний спроса.

Основные принципы[править | править код]

Джеймс Вумек и Дэниел Джонс в книге «Бережливое производство: Как избавиться от потерь и добиться процветания вашей компании» излагают суть бережливого производства как процесс, который включает пять этапов:

1. Определить ценность конкретного продукта.

2. Определить поток создания ценности для этого продукта.

3. Обеспечить непрерывное течение потока создания ценности продукта.

4. Позволить потребителю вытягивать продукт.

5. Стремиться к совершенству.

Среди других принципов выделяются: достижение превосходного качества (сдача с первого предъявления, система «ноль дефектов», обнаружение и решение проблем у истоков их возникновения), гибкость, установление долговременных отношений с потребителями (путём деления рисков, затрат и информации).

Производственная система Toyota основывается на двух базовых принципах: «точно вовремя» и принципе автономизации (autonomation)[уточнить]. Первый принцип требует, чтобы необходимые для сборки детали поступали на производственную линию строго в тот момент, когда это нужно, и строго в необходимом количестве с целью сокращения складских запасов.

Впоследствии в рамках концепции бережливого производства было выделено множество элементов, каждый из которых представляет собой определённый метод, а некоторые (например, кайдзен) сами претендуют на статус самостоятельной производственной концепции:

· поток единичных изделий

· канбан

· всеобщий уход за оборудованием (англ. total productive maintenance, TPM)

· Система 5S

· быстрая переналадка (SMED)

· кайдзен

· пока-ёкэ («защита от ошибок» и бака-ёкэ — «защита от дурака») — метод предотвращения ошибок.

История[править | править код]

Основателем концепции «бережливого производства» считается Тайити Оно, создававший производственную систему в Toyota в 1950-е годы. Значительный вклад в развитие теории и практики бережливого производства внёс коллега и помощник Тайити Оно — Сигео Синго, создавший в числе прочего метод быстрой переналадки (SMED)[1]. И если Тайити Оно знал что нужно для устранения потерь, Сигео Синго знал как это осуществить.

Американские специалисты изучили систему и концептуализировали под наименованием lean production (lean manufacturing), термин «lean» был впервые предложен Джоном Крафчиком.[2] Сначала концепцию бережливого производства применяли в отраслях с дискретным производством, прежде всего в автомобилестроении. Затем концепцию адаптировали к условиям процессного производства. Позднее идеи «бережливого производства» стали применяться в торговле, сфере услуг, коммунальном хозяйстве, здравоохранении, системе образования, вооружённых силах, секторе государственного управления и во многих других видах деятельности.

Отраслевые варианты[править | править код]

Бережливая логистика (лин-логистика) — вытягивающая система логистики, объединяющая всю цепь поставщиков, задействованных в потоке создания ценности, в которой происходит частичное пополнение запасов небольшими партиями, основной показатель такой системы — совокупная логистическая стоимость (англ. total logistics cost, TLC).

Бережливое здравоохранение — концепция сокращения затрат времени медицинского персонала, не связанной непосредственно с помощью пациентам.

Lean-почта — в почтовом ведомстве Дании в рамках осмысления концепции бережливого производства проведена масштабная стандартизация всех предлагаемых услуг для повышения производительности труда, ускорения почтовых пересылок, для идентификации и контроля почтовых услуг введены «карты поточного создания их ценности», разработана и внедрена система мотивации почтовых служащих.

Бережливое строительство — управленческая стратегия в духе концепции «бережливого производства» в строительной отрасли, направленная на повышение эффективности всех этапов строительства.

Бережливая разработка программного обеспечения — адаптация принципов «бережливого производства» для разработки программного обеспечения.

Бережливое правительство[en], бережливый город — серия разнообразных концепций по применению принципов бережливого производства в государственном и муниципальном управлении, городском хозяйстве.

Шесть сигм

[править | править код]

Материал из Википедии — свободной энциклопедии

Шесть сигм (англ. six sigma) — концепция управления производством, разработанная в корпорации Motorola в 1986 году и популяризированная в середине 1990-х после того, как Джек Уэлч применил её как ключевую стратегию в General Electric. Суть концепции сводится к необходимости улучшения качества выходов каждого из процессов, минимизации дефектов и статистических отклонений в операционной деятельности. Концепция использует методы управления качеством, в том числе, статистические методы, требует использования измеримых целей и результатов, а также предполагает создание специальных рабочих групп на предприятии, осуществляющих проекты по устранению проблем и совершенствованию процессов («чёрные пояса», «зелёные пояса»).

Название происходит от статистического понятия среднеквадратичного отклонения, обозначаемого греческой буквой σ. Зрелость производственного процесса в этой концепции описывается как σ-рейтинг отклонений, или процентом бездефектной продукции на выходе, так, процесс управления качеством 6σ на выходе даёт 99,99966 % выходов без дефектов, или не более 3,4 дефектных выходов на 1 млн операций. Motorola установила в качестве цели достижение показателя качества 6σ для всех производственных процессов, и именно этот уровень и дал наименование концепции.

Содержание

[скрыть]

· 1Базовые принципы

· 2Истоки и применение

· 3Графическая иллюстрация

· 4См. также

· 5Примечания

· 6Литература

Базовые принципы[править | править код]

Методика «шести сигм», как и её предшественницы, основывается на следующих принципах:

· для успешного ведения бизнеса необходимо постоянно стремиться к установлению устойчивого и предсказуемого протекания процессов;

· показатели (KPI), характеризующие протекание процессов производства и бизнес-процессов, должны быть измеряемыми, контролируемыми и улучшаемыми, а также отражать изменения в протекании процессов;

· для достижения постоянного улучшения качества необходимо вовлечение персонала организации на всех уровнях, особенно высшего руководства.

Также указываются следующие базовые принципы[1]:

· искренний интерес к клиенту;

· управление на основе данных и фактов;

· ориентированность на процесс, управление процессом и совершенствование процесса;

· проактивное (упреждающее) управление;

· взаимодействие без границ (прозрачность внутрикорпоративных барьеров);

· стремление к совершенству плюс снисходительность к неудачам;

При реализации проектов совершенствования процессов часто используется последовательность этапов DMAIC (англ. define, measure, analyze, improve, control):

· определение целей проекта и запросов потребителей (внутренних и внешних);

· измерение процесса, чтобы определить текущее выполнение;

· анализ и определение коренных причин дефектов;

· улучшение процесса, сокращающего дефекты;

· контроль дальнейшего протекания процесса.

Истоки и применение[править | править код]

Концепция «шести сигм», изначально разработанная сотрудником корпорации Motorola Биллом Смитом, нашла широкое применение во многих отраслях промышленности, и даже в сфере услуг. Большое влияние на разработку концепции оказали такие методологии, как управление качеством, всеобщее управление качеством, теория бездефектности продукции, основанные на работах Шухарта, Деминга, Джурана (англ. Joseph M. Juran), Исикавы, Тагути.

Методика «шести сигм» имеет несколько отличительных черт от предыдущих методик управления качеством:

· результаты каждого проекта должны быть измеряемыми и выражаться в количественном отношении;

· высшее руководство в большей степени рассматривается как сильный и харизматичный лидер, на которого можно положиться;

· создание специальной системы присвоения званий специалистам методики по аналогии с восточными единоборствами — «чемпион», «чёрный пояс», что ведёт к лучшему усвоению концепции среди работников;

· принятие решений только на основе поддающейся проверке информации, без допущений и предположений.

«Шесть сигм» является зарегистрированным знаком обслуживания и торговой маркой компании Motorola. Среди других компаний, которые первыми начали применять концепцию и добились положительных результатов отмечаются Honeywell, General Electric. В конце 1990-х годов более 60 % организаций, входящих в список Fortune 500 начали в том или ином виде применять «шесть сигм».

В 2000-е годы широкое применение получило совместное применение концепций «шести сигм» и бережливого производства (англ. lean six sigma).

В 2011 году Международная организация по стандартизации выпустила два стандарта серии 13053, посвящённых методологии шести сигм: ISO 13053-1:2011 «Количественные методы в процессах улучшения. Шесть сигм. Часть 1: методология DMAIC» и ISO 13053-2:2011 «Количественные методы в процессах улучшения. Шесть сигм. Часть 2: инструменты и техники».

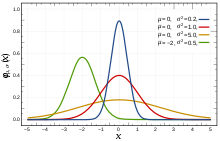

Графическая иллюстрация[править | править код]

Производства стремятся получить процесс, описываемый синим графиком, возможно красным, но не жёлтым и не зелёным.

Кривая нормального распределения является аппроксимацией модели «шести сигм». По оси абсцисс откладывают значение среднеквадратического отклонения, обозначаемого σ, которое показывает расстояние от математического ожидания µ до точки перегиба кривой. Величина разброса значений кривой находится в прямой зависимости от значения среднеквадратического отклонения — σ. В нотации такого графика возникает следующее толкование: изделие, отвечающее требованиям, занимает на оси абсцисс положение в нуле, если оно лучше, чем требуется — правее нуля, хуже — левее. Бывают случаи, когда и отклонение в большую сторону — недостаток изделия. Чем больше во всём количестве выпущенных изделий точно удовлетворяющих требованиям, тем выше кривая в нуле.

Дата добавления: 2018-03-01; просмотров: 2165;