Контроль состояния подготовленной поверхности

Применяются два вида контроля: шероховатости поверхности и наличия на поверхности сорбированных загрязнений.

3.2.1 Контроль шероховатости поверхности

Высокие требования к шероховатости особенно необходимы при нанесении порошковых покрытий. В этом случае резко возрастает поверхность взаимодействия с материалом покрытия и повышается температура образующихся при шероховатости выступов в момент контактирования с нагретыми ускоренными частицами газопорошкового потока, что способствует получению покрытий с увеличенной адгезионной прочностью. Шероховатость влияет на смачиваемость и растекаемость материала покрытия при его формировании из расплавленного состояния. При нанесении покрытий из твердой фазы и, особенно, из атомарных потоков шероховатость поверхности сводят к минимальным значениям. Экспериментально доказано, что наилучшие результаты получаются тогда, когда размеры напыляемых частиц несколько меньше впадин на шероховатой поверхности.

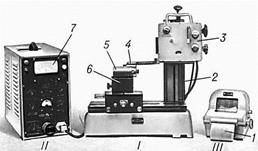

Проверка качества подготовки поверхности на шероховатость часто производится с помощью профилографов (рисунок 3.3), а также эталонов.

а

а

|  б

б

|

Рисунок 3.3 - Профилограф (а) и схема измерения шероховатости иглой профилографа (б), где I - станина с измерительным столиком и приводом; II - электронный блок; III - записывающее устройство

Профилограф - прибор для измерения неровностей поверхности и представления результатов в виде кривой линии (профилограммы), характеризующей волнистость и шероховатость поверхности. Обработку профилограммы осуществляют графоаналитическим способом. Принцип работы профилографа заключается в последовательном «ощупывании» поверхности иглой 2 (рисунок 3.2, б), перпендикулярной к контролируемой поверхности 5, преобразовании колебаний иглы оптическим или электрическим способом в сигналы, которые записываются на светочувствительную плёнку или бумагу, или оцифровываются и передаются в память компьютера. Первые профилографы появились во второй половине 30-х гг. 20 века и представляли собой оптико-механические устройства с записью сигнала на кино- или фотоплёнку. В современных П. колебания иглы обычно преобразуются в колебания электрические напряжения с помощью индуктивных, ёмкостных, пьезоэлектрических и др. преобразователей.

Алмазная игла с радиусом закругления 2-12 мкм располагается в датчике 4. Статическое давление иглы на измеряемую поверхность 1-20 мн (1 мн= 0,1 гс), а в динамических условиях - в пределах 0,06-1,2 мн на 1 мкмосевого перемещения иглы. Профилограмма вычерчивается в увеличенном масштабе. Увеличение записи измеряемых высот неровностей в вертикальном направлении возможно в диапазоне от 400 до 200 000 раз. Горизонтальное увеличение осуществляется благодаря более быстрому перемещению бумаги по сравнению со скоростью перемещения иглы (до 100 000 раз). Погрешность вертикального увеличения для разных видов приборов от ±5 до ±10 %, а горизонтального не более ±10 %.

Шероховатость поверхности - совокупность неровностей поверхности с относительно малыми шагами на базовой длине. Измеряется в микрометрах (мкм). На рисунке 3.4 схематично показаны параметры шероховатости, где: l - базовая длина; m - средняя линия профиля; Smin - средний шаг неровностей профиля; Si - средний шаг местных выступов профиля; Hi max - отклонение пяти наибольших максимумов профиля; Hi min - отклонение пяти наибольших минимумов профиля; hi max - расстояние от высших точек пяти наибольших максимумов до линии параллельной средней и не пересекающей профиль; hi min - расстояние от низших точек пяти наибольших минимумов до линии параллельной средней и не пересекающей профиль; Rmax - наибольшая высота профиля; yi - отклонения профиля от линии m; p - уровень сечения профиля; bn - длина отрезков, отсекаемых на уровне p.

Рисунок 3.4 - Параметры шероховатости

Параметрами шероховатости являются среднее арифметическое отклонение профиля Ra, высота неровностей профиля по десяти точкам Rz и относительная опорная длина профиля tp.

| |

| |

|

где Ra - среднееарифметическое отклонениепрофиля; Rz - высота неровностей профиля по десяти точкам; Rmax - наибольшая высота профиля; шаговые параметры: Sm - средний шаг неровностей; S - средний шаг местных выступов профиля; tp - относительная опорная длина профиля, где p - значения уровня сечений профиля из ряда 10; 15; 20; 30; 40; 50; 60; 70; 80; 90 %.

Ra, Rz и Rmax определяются на базовой длине l которая может принимать значения из ряда 0,01; 0,03; 0,08; 0,25; 0,80; 2,5; 8; 25 мм.

Параметр Ra является предпочтительным.

3.2.2 Контроль очистки поверхности от физически и химически адсорбированных веществ

К простейшим способам следует отнести:

- контроль протиранием поверхности белой тканью;

- метод растекания капли;

- контроль по величине поверхностного потенциала и др.

Протирание поверхности тканью (бязь, батист и др.) - самый простой способ оценки, относящийся, скорее всего, к визуальному осмотру. Легко выявляются загрязнения, состоящие из твёрдых частиц и жировых масляных плёнок. Этот метод оценки нельзя считать окончательным.

Метод капли основан на сравнении значений краевого угла смачивания при растекании жидкости по поверхности до и после очистки. Большая величина свободной энергии хорошо очищенной поверхности способствует полному растеканию капли по поверхности. Величина краевого угла смачивания зависит от значений когезионных сил внутри капли и адгезионных сил поверхности или поверхностного натяжения на границе фаз. Результаты очистки поверхности методом капли должны быть подтверждены при последующих испытаниях на адгезионную прочность покрытий.

В последнее время для количественной оценки энергетического состояния очищенной поверхности используют метод определения поверхностного потенциала. Контроль за состоянием поверхности можно осуществлять как в открытой атмосфере, так и внутри камеры, непосредственно перед нанесением конденсационно-вакуумных покрытий. Энергетическое состояние поверхности оценивают по контактной разности потенциалов. По изменению приведенного поверхностного потенциала определяют количественную величину технологического воздействия при очистке и активации поверхности.

Дата добавления: 2017-12-05; просмотров: 750;