Подготовка поверхности при нанесении покрытий

В связи с информацией, изложенной в предыдущей главе ясно, что на поверхности любого материала в реальных условиях присутствует большое количество веществ, препятствующих образованию прочной связи или достаточной адгезии между поверхностными атомами покрываемого материала и атомами покрытия. Поэтому первой задачей получения качественного покрытия является хорошая зачистка покрываемой поверхности. Это касается не только создание покрытий в твёрдой фазе, так как при расплавлении покрываемого и покрывающего металла поверхностные загрязнения хотя и не мешают образованию связей между атомами, однако они загрязняют полученное соединение, что снижает его прочность, и, зачастую, делает соединение хрупким и склонным к образованию трещин и пористости. Подготовка поверхности является ключевой операцией в технологическом процессе нанесения любых покрытий. При этом должны быть решены две важнейшие задачи:

1) удаление с поверхности адсорбированных веществ – загрязнений;

2) активирование поверхности (освобождение связей поверхностных атомов покрываемого материала).

Часто эти две задачи выполняются в процессе одной технологической операции.

В практике нанесения покрытий нашли применение следующие основные методы подготовки поверхности изделий: мойка холодной или горячей водой; обезжиривание; травление; механическое воздействие; термическое и химико-термическое воздействие; электрофизическое воздействие; воздействие световыми потоками; обезвоживание.

Мойка водой

Мойку часто применяют для предварительной очистки поверхности изделий. Происходит удаление физически адсорбированных веществ, слабо связанных с поверхностью. Смываются различного рода загрязнения неорганического происхождения. Жировые вещества, как животного, так и минерального происхождения при промывке практически не устраняются из-за слабой растворимости в воде. Промывка водой иногда используется и как завершающая стадия очистки поверхности, например, если обработка поверхностей заканчивается обезжириванием или травлением. Мойка водой осуществляется либо в специальных ваннах, либо струйным способом. Следует помнить, что промывочная вода может служить источником загрязнений. Например, в водопроводной воде содержится твердых частиц до 106 шт./см3 со средним размером около 1 мкм. В связи с этим промывочную воду пропускают через специальные фильтры. В особо ответственных случаях для удаления растворенных в воде солей применяют дистилляцию с двойной и даже тройной перегонкой. Особенно ответственные изделия микроэлектронной аппаратуры промывают дистиллированной деионизированной (очищенной с помощью ионообменных смол) водой.

Обезжиривание

Обезжиривание предназначается для удаления с поверхности изделий жировых загрязнений. Обычно эту операцию проводят после мойки водой или совмещая мойку с обезжириванием. В результате предварительной мойки, обезжиривания и последующей промывки горячей и холодной водой с поверхности удаляется большинство химически не связанных веществ (загрязнений). Такой обработке подвергают практически все изделия при нанесении на них покрытий.

Удаление жировых загрязнений производят в основном в щелочных растворах или органических растворителях. Под действием щелочи животные жиры разлагаются (омыливаются), образуя мыла - растворимые в воде соли жирных кислот и глицерина. Реакция стеарина (составная часть животного сала) с едким натром имеет вид:

| (С17Н35СОО)3С3Н5+3NaOH=3 С17Н35СООNa+ С3Н5(OH)3. |

Натриевая соль стеариновой кислоты (мыло) растворяется в воде, образуя коллоидный раствор.

Растительные (минеральные) масла или неомыливаемые жиры со щелочами в химическое взаимодействие не вступают; при определенных условиях они могут образовывать со щелочами эмульсии и таким образом отделяться от поверхности. Для активации этого процесса в раствор вводят поверхностно-активные вещества (ПАВ), обладающие моющими и эмульгирующими свойствами.

Температуру щелочных обезжиривающих растворов выбирают от 60 до 80 °С. При увеличении температуры и при перемешивании раствора процесс очистки ускоряется. Продолжительность обезжиривания составляет от 3 до 20 мин в зависимости от материала изделия, количества и рода загрязнений.

Состав щелочных растворов и режим обезжиривания для различных материалов и видов жировых загрязнений применительно к покрытиям регламентированы производственными инструкциями или стандартами. Например, для многих металлов и сплавов может быть использован следующий состав раствора и режим химического обезжиривания: 15-35 г/л Na3PO412Н2О; 15–35 Na2CO3; 3-5 г/л синтакол ДС-10; температура ванны 60-80 °С; продолжительность 5-20 мин. Затем следует промывка горячей (70-90 °С) и холодной (10-20 °С) водой с последующей сушкой сжатым воздухом, подогретым до температуры 45-60 °С. Особенно эффективно электрохимическое обезжиривание в растворах примерно того же состава, которое позволяет понизить поверхностное натяжение на границе «масло - раствор» и увеличивается смачиваемость поверхности раствором - электролитом.

Для обезжиривания поверхностей применяют керосин, бензин, толуол и хлорированные углеводороды (трихлорэтилен; тетрахлорэтилен и др.). Последние не воспламеняются и позволяют обезжиривать при повышенных температурах. Существенным недостатком большинства органических растворителей, особенно хлорированных, является их ядовитость и высокая стоимость.

При массовом производстве обезжиривание проводят в специальных ваннах с применением специализированной оснастки. Ванны оборудованы вытяжными устройствами для улучшения условий труда и при необходимости противопожарными средствами. Для обезжиривания единичных изделий обычно применяют протирку поверхности ветошью и хлопчатобумажными салфетками.

Для обезжиривания иногда применяют термические методы удаления жировых загрязнений. Выжигание масел особенно целесообразно из пористых поверхностей.

Травление

Травление преследует цель удаления с поверхности изделий хемосорбированных веществ, главным образом оксидов или более сложных соединений (ржавчины и окалины). Очистка осуществляется в водных растворах кислот, кислых солей или щелочей. Процесс ведется химическими или электрохимическими способами после обезжиривания изделий. Выбор способа, состава ванны для травления, режима процесса зависит от природы материала, физико-химических свойств оксидного вещества, его толщины и др.

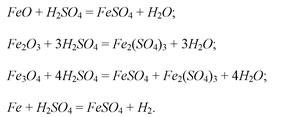

Для травления изделий из обыкновенных сталей (углеродистых, низколегированных и др.) наиболее часто используют водные растворы серной (51,0 %), соляной (5–20 %) кислот или их смеси (10H2S04+10НСl). Для примера рассмотрим реакции удаления оксидов железа при взаимодействии с серной кислотой:

При травлении происходит растворение не только оксидов, но и самого железа, что нежелательно из-за изменения размеров деталей, ухудшения качества металла поверхности и по экономическим причинам. Ухудшение качества металла происходит в следствии насыщения его поверхности атомарным водородом, образующимся в процессе траления. Для снижения отрицательных факторов в травильный раствор добавляют ингибиторы в количестве 0,3-0,5 г/л. Ингибиторы, в основном синтетические вещества (бутилнитрит, бензотритион и др.), препятствуют растворению железа, не снижая существенно скорость растворения оксидов. Выделяющийся же при травлении водород оказывает и положительное действие: восстанавливает оксиды и отделяющиеся от поверхности пузырьки водорода способствуют механическому отделению разрыхленных слоёв оксидов.

Травление меди и некоторых её сплавов проводят в концентрированных растворах азотной, серной, соляной и фосфорной кислот или в их смеси.

Для травления алюминия и его сплавов в основном применяют фосфорные кислоты.

Очистку поверхности титана и его сплавов проводят в кислотных растворах с добавками фтористого натрия, например: 15 % НСl + 3 % NaF или 15 % H2SO4 + 3 % NaF и др.

Травление многих материалов можно осуществлять и в щелочных растворах. Однако при этом удаление оксидных пленок существенно замедляется. Щелочное травление для некоторых материалов оказывается предпочтительным, в частности, когда требуется снижение шероховатости поверхности. Кроме того, при щелочном травлении наблюдается значительно меньшая токсичность.

Электрохимический способ травления значительно ускоряет процесс удаления хемосорбированных загрязнений. Его применяют в тех случаях, когда химическое травление малоэффективно или вообще невозможно. При этом способе расходуется меньше кислоты. Наибольшее распространение получило электрохимическое анодное травление при плотности тока 5-30 А/дм2.

При травлении на поверхности изделий могут осаждаться соли металла. Поэтому нельзя допускать насыщение травильных растворов солями металла. Отработанные растворы необходимо своевременно заменять на новые.

После травления с поверхности изделий должны быть тщательно удалены остатки кислоты, щелочи или осадки солей металлов. Для этих целей обязательна тщательная промывка, например в горячем водном 1 % растворе соды или тринатрийфосфата. В прецизионных случаях используется промывка в водных дистиллятах.

Дата добавления: 2017-12-05; просмотров: 966;