Диагностические признаки технического состояния

Вагона

8.1. Общие положения

Задача диагностирования вагона заключается в обработке значений выходных параметров и их соответствия определенной оценке.С целью обоснованного выбора совокупности диагностических показателейВ, достаточной для решения задачи по оценке состояния технического объекта, необходимо упорядочить множество диагностических показателей, характеризующих его состояние, то есть выстроить в ряд по порядку, определяемому выбранными критериями.

Диагностическая модель объекта любого типа содержит в явном виде множество  – прямых показателей (

– прямых показателей (

), характеризующих состояние объекта. Они могут входить в диагностическую модель в виде аргументов или коэффициентов алгебраических и дифференциальных уравнений, и других величин, непосредственно присутствующих в модели. В большинстве случаев в связи с технической сложностью или невозможностью, а также с учетом экономической целесообразности приходится из множества

), характеризующих состояние объекта. Они могут входить в диагностическую модель в виде аргументов или коэффициентов алгебраических и дифференциальных уравнений, и других величин, непосредственно присутствующих в модели. В большинстве случаев в связи с технической сложностью или невозможностью, а также с учетом экономической целесообразности приходится из множества  прямых показателей выбирать совокупность

прямых показателей выбирать совокупность

для их замеров и оценки в процессе диагностирования.

для их замеров и оценки в процессе диагностирования.

Если  =

=  , то введенный порядок позволяет непосредственно разработать алгоритм и программу диагностирования. В этом случае программа предусматривает последовательность оценки показателей

, то введенный порядок позволяет непосредственно разработать алгоритм и программу диагностирования. В этом случае программа предусматривает последовательность оценки показателей  в порядке, определенном

в порядке, определенном  . Обобщенная структура выполнения анализа диагностической модели представлена на рисунке 1.19.

. Обобщенная структура выполнения анализа диагностической модели представлена на рисунке 1.19.

Если  Ì

Ì  и

и  ¹

¹  , то определяется разность

, то определяется разность  и выбирается подмножество

и выбирается подмножество

косвенных показателей. При этом мощность множества

косвенных показателей. При этом мощность множества  должна быть такой, чтобы полностью компенсировать неоцениваемые прямые показатели, то есть разность S.

должна быть такой, чтобы полностью компенсировать неоцениваемые прямые показатели, то есть разность S.

Практически невозможно создать такой диагностический комплекс, который обеспечил бы контроль всех возможных нарушений технического состояния вагона. В связи с этим необходимо оценить возможность комплексной оценки технического состояния вагона имеющимися и разрабатываемыми средствами автоматизации контроля и технического диагностирования, определить направление их развития.

8.2. Диагностическая модель грузового вагона

С целью определения элементов конструкции вагона, по которым можно выделить диагностические признаки, характеризующие надежность работы вагона в целом, исследована взаимосвязь между различными неисправностями.

Проведено натурное обследование более тысячи вагонов, поступивших в текущий ремонт, а также вагонов, у которых были показания от устройств автоматического контроля перегрева букс (ДИСК2-Б), неровностей на поверхности катания (ДИСК2-К), устройства контроля подреза гребня колеса, аппаратуры диагностирования упряжного устройства (АДУ), устройства контроля угла набегания колеса на рельс (УНКР).

В ходе обследования вагона, забракованного по неисправности одного из узлов, который будем именовать «системой А», например, по неисправности поглощающего аппарата А1, выявлялись неисправности других узлов, «систем», например, трещина корпуса автосцепки А2, рамы вагона Q1, литых деталей те- лежки Т2, которые могли быть причиной или следствием неисправности системы А, выявленной при техническом обслуживании (осмотре) вагона на ПТО.

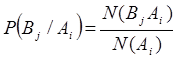

По данным обследования определялась условная вероятность наличия на вагоне неисправности j (например, состояние системы Вj) в случае выявления на немi-й неисправности другой системы Аi.

, (1.76)

, (1.76)

где N(ВjАi) – количество вагонов, отказавших по i-ой неисправности системы А и имеющих j-ю неисправность системы В;

N(Аi)– общее количество вагонов, отказавших по i-й неисправности системы А.

На вагоне, отцепленном в ремонт по неисправности i, другая неисправность j может быть в следующих случаях:

– случайное совпадение двух неисправностей на одном вагоне;

– неисправность i является причиной появление неисправности j;

– неисправность j является причиной появление неисправности i;

– обе неисправности i и j являются следствием других неисправностей или нарушений технического состояния вагона.

В табл.1.1 и 1.2 представлены значения условных вероятностей различных неисправностей ходовых частей, автосцепки, кузова и рамы вагона.

Полагаем, что данные состояния могут возникнуть в период между техническими обслуживаниями вагона на пунктах технического обслуживания.

Таблица 1.1

Условные вероятности неисправностей ходовых частей

| Выявленная неиправность, i | Условная вероятность неисправности , j | |||||

| износ гребня, К1 | грение подшип-ника, В1 | ослабле-ние кре- пления, В2 | Ползун, К2 | неиспра-вность рессор, Т1 | трещина боковой рамы, Т2 | |

| Износ гребня, К1 | 0,055 | 0,022 | 0,06 | 0,044, | 0,006 | |

| Грение подшипника, В1 | 0,4 | 0,2 | 0,07 | 0,033 | – | |

| Ослабление торцового крепления, В2 | 0,57 | – | 0,14 | – | – | |

| Позун, К2 | 0,002 | 0,05 | 0,005 | 0,095 | 0,08 |

Таблица 1.2

Условные вероятности неисправностей автосцепки,

кузова и рамы

| Выявленная неисправность i | Условная вероятность неисправности j | |||

| трещина автосцепки, А1 | неисправность поглощающего аппарата, А2 | трещина рамы вагона, Q1 | неисправ-ность кузова, Q2 | |

| Трещина автосцепки, А1 | 0,8 | – | – |

Продолжение табл. 1.2

| Неисправность поглощающего аппарата, А2 | 0,052 | 0,031 | 0,014 | |

| Трещина рамы вагона, Q1 | – | 0,78 | – | |

| Неисправность Кузова, Q1 | – | 0,62 | – |

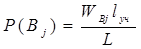

На основании статистических данных знаем частоту отказов вагонов WBj – вероятность отказа вагона по данной неисправности в течение года. Зная годовой пробег L и длину гарантийных участков lуч, определяем вероятность обнаружения Вj на данном вагоне при прохождении очередного технического обслуживания  .

.

По данным статистического анализа отказов грузовых вагонов определена частота отказов по основным неисправностям, представленная в табл. 1.3.

Таблица 1.3

Средняя частота отказов грузовых вагонов

| Вид неисправности | Среднее число отказов за год, Wj | Вероятность, P(Вj ) |

| Износ гребня, К1 | 0,424 | 0,0023 |

Продолжение табл. 1.3

| Грение, разрушение буксового подшипника, В1 | 0,030 | 0,00017 |

| Ослабление торцового крепления подшипников, В2 | 0,033 | 0,00018 |

| Ползуны, навары, К2 | 0,205 | 0,0011 |

| Неисправность рессорного подвешивания, Т1 | 0,066 | 0,00036 |

| Неисправность литых деталей тележки, Т2 | 0,013 | 0,000071 |

| Вид неисправности | Среднее число отказов за год, Wj | Вероятность, P(Вj ) |

| Трещины, изгиб автосцепки, А1 | 0,183 | 0,00099 |

| Неисправность поглощающего аппарата, А2 | 0,149 | 0,00081 |

| Трещины рамы, Q1 | 0,085 | 0,00047 |

| Неисправности кузова (обрыв стоек, раскосов, сдвиг котлов цистерн), Q2 | 0,625 | 0,0034 |

Анализируя полученные данные и функциональную схему вагона, можно сделать следующие выводы:

– тесная взаимосвязь между износом гребня, дефектами подшипников и рессорного подвешивания обусловлена техническим состоянием тележки – непараллельностью осей колесных пар;

– большинство случаев неисправности автосцепки, рамы и кузова вагона являются следствием неисправности поглощающего аппарата;

– отказы буксовых подшипников, рессорного подвешивания, трещины литых деталей тележек в большинстве случаев вызваны тормозными дефектами – ползунами и наварами.

На основании полученных данных определено количество информации, оценивающее степень взаимосвязи того или иного состояния систем грузового вагона, результаты представлены в табл. 1.4.

Таблица 1.4

Информативность взаимосвязанных систем грузового

вагона

| Выявленная неисправность, j | Взаимосвязанная неисправность, i | P(j/i)/P(j) | Ji(j) |

| Износ гребня, К1 | Перегрев, разрушение буксового подшипника, В1 | 23,91 | 4,57 |

| Ослабление торцового крепления подшипника, В2 | 9,56 | 3,26 |

Продолжение табл. 1.4

| Неисправность рессорного подвешивания, Т1 | 19,1 | 4,25 | |

| Ползун, навар, К2 | Износ гребня, К1 | 1,82 | 0,86 |

| Перегрев, разрушение буксового подшипника В1 | 45,45 | 5,5 | |

| Ослабление торцового крепления подшипника, В2 | 4,54 | 2,18 | |

| Неисправность рессорного подвешивания, Т1 | 86,36 | 6,43 | |

| Трещина боковой рамы, Т2 | 72,73 | 6,18 | |

| Неисправность поглощающего аппарата, А2 | Трещина корпуса автосцепки А1 | 64,19 | 6,00 |

| Трещина рамы вагона, Q1 | 38,27 | 5,26 | |

| Неисправность кузова, Q2 | 17,28 | 4,11 |

Техническое состояние вагона может быть оцененоинтегральными, прямыми и косвенными диагностическими признаками.

Интегральные признаки определяются основными характеристиками вагона R и параметрами процесса функционирования F, прямые признаки определяются структурными параметрами Е, которые включают и дефекты D, косвенные признаки определяются, в основном, вспомогательными, сопутствующими параметрами V.

Диагностическая модель грузового вагона представлена на рис. 1.19.

Общие характеристики Rв определяются конструкцией вагона и включают функциональное назначение вагона – показатели назначения (род груза, условия обеспечения его сохранности и др.) и основные технические характеристики (грузоподъемность, габарит, конструкционная скорость и др.)

Параметры процесса функционирования вагона Fв определяются интегральными признаками, по которым можно оценить техническое состояние вагона в целом. К ним относятся сопротивление движению, параметры колебаний, плавность хода и другие.

Структурные параметры вагона Ев определяются, в основном, целостностью конструкций сборочных единиц, включая отдельный класс дефектов D. Можно сказать, что параметры функционирования дают обобщенную оценку технического состояния, а структурные параметры детализируют техническое состояние вагона.

Вспомогательные параметры Vв используются в качестве косвенных диагностических признаков.

Для каждого узла и сборочной единицы вагона можно представить отдельные диагностические модели (рис. 1.20 – 1.25). Тот факт, что для отдельных узлов вагона количественно преобладают вспомогательные параметры, свидетельствует во-первых, о взаимосвязи различных узлов вагона и, во-вторых, о недоступности ряда узлов и деталей для непосредственного контроля и о низком уровне контролепригодности. Особенно это относится к самым ответственным с точки зрения обеспечения безопасности движения узлам – к буксовому узлу и колесной паре.

Техническое состояние автотормоза вагона нельзя рассматривать (определять) отдельно от автотормозной системы поезда, которая включает компрессорный агрегат, главные резервуары, кран машиниста локомотива, соединенную через концевые краны тормозную воздушную, а для электропневматического тормоза и электрическую магистрали поезда, автотормозное оборудование каждого вагона, включающее подводящие трубки, разобщительные краны, воздухораспределитель, тормозной цилиндр, запасный резервуар, авторежим и тормозную рычажную передачу.

Рассмотренные диагностические модели являются общими для всех типов вагонов и не претендуют на полноту всех видов параметров, а дают общее представление о возможности технического диагностирования. Следует отметить, что для каждого типа вагона диагностическая модель кузова будет иметь существенные различия.

Часть характеристик R и все параметры F,E,V, приведенные в диагностических моделях,могут быть использованы в качестве диагностических параметров, то есть образуют рабочее диагностическое пространство, а затем, естественно, возникает проблема их измерения, оценки и обнаружения признаков. Только после этого можно проводить диагностирование, как решение задачи обработки значений полученных параметров и их соответствия определенной оценке состояния вагона или его сборочных единиц.

Дата добавления: 2017-12-05; просмотров: 1359;