Стругального верстату.

1- деталь;

2- робочий стіл;

3- різець;

4- вертикальний супорт;

5- траверса.

Класифікація поздовжньо-стругальних верстатів по довжині стола.

1. Мали верстати: Lст = 3÷4 м, Fтяг.≤ 30÷50 кН.

2. Середні верстати: Lст ≤ 5 м, Fтяг.= 50÷70 кН.

3. Важкі верстати: Lст > 5 м (до15м), Fтяг.> 70 кН.

Характерною особливістю стругальних верстатів є: головним рухом являється зворотно-поступове переміщення різця або деталі і здійснення переривчатої подачі після кожного одинарного або подвійного робочого ходу.

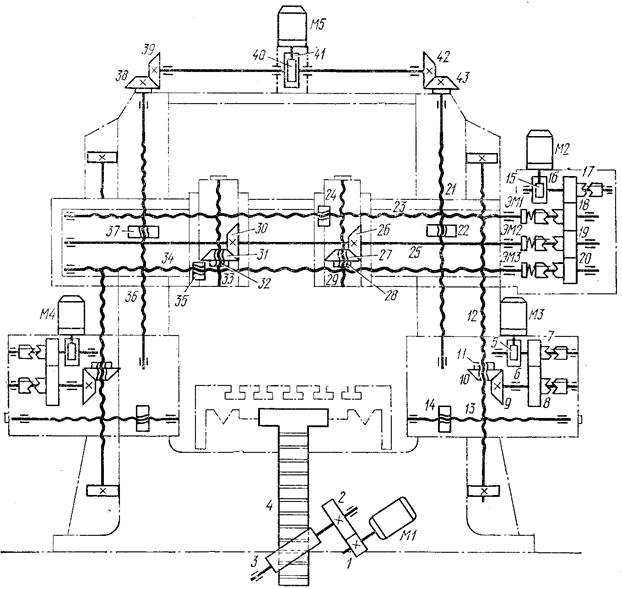

2.Кінематична схема і система приводів механізмів стругального верстата.

Рис.2.25. Кінематична схема стругального верстата.

М1- двигун головного приводу, М2- двигун подачі поперечних супортів, М3, М4- двигуни вертикальної подачі бокових супортів, М5- двигун переміщення траверси,

1, 2, 7, 8, 9, 10, 17, 18, 19, 20, 26, 27, 30, 31, 38, 39, 42, 43- шестерні, 3- рейкова шестерня, 4- зубчата рейка, 5-6, 15-16, 40-41- черв'ячні пари, 11-12, 13-14, 21-22, 23-24, 34-35, 36-37- гвинтові пари, ЭМ1, ЭМ2, ЭМ3- електромагнітні муфти.

Головний рух здійснюється від зубчатої рейки, яка разом з рейковою шестернею перетворює обертовий рух приводу в поступовий рух стола.

Рухи подачі і допоміжні рухи здійснюються ходовими гвинтами.

Кінематична схема також передбачає виконання установочних рухів вручну.

3.Особливості роботи і типи головних приводів стругального верстату.

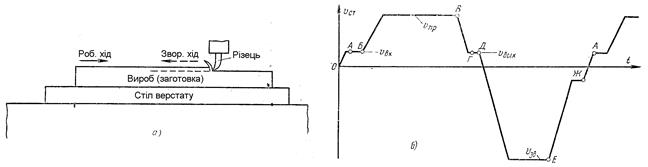

Процес обробки виробів на стругальних верстатах складається з послідов - них циклів, які повторюються і являють собою робочій (прямий) хід, при якому здійснюється обробка, і зворотного ходу, - повернення стола у вихідне положення.

Рис.2.26. Схема різання (а) і діаграма швидкості руху стола верстату (б).

Діапазони швидкостей різання залежать від нормативів обробки та від матеріалу виробу, а також від матеріалу і форми різця.

Швидкість прямого ходу Vпр = 5÷120 м/хв..

Швидкість зворотного ходу Vзв = 15÷120 м/хв..

Час циклу Тц складається:

- час пуску (розгону) на прямий хід Тп пр.;

- час прямого ходу Тпр;

- час гальмування наприкінці робочого ходу Тг пр.;

- час пуску (розгону) на зворотний хід Тп зв.;

- час зворотного ходу Тзв;

- час гальмування наприкінці зворотного ходу Тг зв.;

Тобто: Тц = Тп пр. + Тпр + Тг пр.+ Тп зв.+ Тзв + Тг зв..

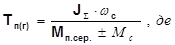

Час пуску (гальмування) визначається за формулою:

Мп.сер. – середнє значення пускового моменту двигуна, Н·м;

Мс – статичний момент опору, Н·м;

ωс – кутова швидкість двигуна при Мс, рад/с;

JΣ – сумарний момент інерції електроприводу, кг·м2.

Момент інерції двигуна Jдв. складає 80 ÷85% від загального приведеного моменту інерції. В зв’язку з чим усувають наступні способи зменшення JΣ:

- використання двигунів з подовженим ротором;

- використання двомоторних приводів;

- реверсування ходу стола за рахунок редуктора з використанням електромагнітних муфт (без реверсування двигуна).

Для головного приводу доцільно використовувати двигуни, які мають підвищену перевантажувальну здатність і малий момент інерції ротора. Ці двигуни забезпечують менший час пуску і гальмування.

Для малих верстатів D = (3÷4) : 1, використовуються асинхронні КЗ двигуни в сполученні з коробкою швидкостей і реверсивною муфтою.

Для середніх і важких верстатів D = (6÷8) : 1, D = (15÷25) : 1, відповідно використовуються двигуни постійного струму, які керуються по системі ТП-Д, яка має достатньо високий ККД і дозволяє відносно просто реалізу –вати високу швидкодію приводу при добрій якості перехідних процесів.

Для живлення кола якоря використовують системи автоматичного керу –вання з уніфікованою блочною системою регуляторів УБСР. Широке використання мають трифазні тиристорні перетворювачі серії ЭТЗР.

4.Розрахунок потужності двигуна приводу стола.

При робочому ході потужність двигуна витрачається на подолання зусилля різання і на подолання втрат в верстаті.

При зворотному ході потужність двигуна витрачається на подолання лише втрат в механізмах верстату.

1) Вихідні дані для попереднього визначення потужності двигуна ГП.

1. Найбільше зусилля різання Fz max, Н.

2. Найбільша швидкість прямого ходу, яка відповідна Fz max, - Vпр.1, м/хв..

3. Найбільша швидкість стола V max, м/хв..

4. Найбільша вага деталі і стола Gдет., Gст, Н.

5. ККД передачі при повному навантаженні ηп.

6. Довжина ходу стола L, м.

7. Коефіцієнт тертя стола в напрямляючи μ = 0,05÷0,08.

8. Сумарний момент інерції частин механізму приводу, яки обертаються і рухаються поступово разом з деталлю JΣ, кг·м2.

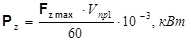

Потужність різання (для найбільш навантаженого режиму):

.

.

Потужність втрат на тертя стола в напрямляючих при прямому ході:

ΔРнапр. = (Gдет. + Gст.)·μ·Vпр1 / (60·103), кВт.

Потужність на валу двигуна:

де

де

Fт max = Fz max + (Gдет. + Gст + Fx + Fy)·μ, - тягове зусилля на рейці стола, Н,

Fx, Fy, Fz max , - складові зусилля різання, Н.

1) Попередній вибір потужності двигуна.

Виконується враховуючи спосіб регулювання швидкості приводу стола.

А) привод з асинхронним КЗ двигуном (n = const).

Вибирається за умовою: Рном ≥ Рдв.пр., nном = Vпр1/ ρ , де

ρ =Vст / nдв, - радіус приведення стола до валу двигуна, м / об.

Б) привод з двигуном постійного струму (регулювання зміною ЕРС ТП).

Попередньо з каталогу вибирається двигун для довготривалого режиму роботи за умовою: Рном ≥ Рдв.пр.· Vmax / Vпр1, nном = Vmax/ ρ.

В) при використанні двозонного регулювання.

1) визначити можливий діапазон зміни потоку двигуна:

DФрозр. = nmax / nном ≤ DФдоп.

2) визначити:

Vрозр. = Vmax / DФрозр.

3) розрахувати Рдв.розр.

Рдв.розр. = Рдв.пр. · Vрозр. / Vпр1.

4) по каталогу вибрати двигун за умовою:

Рном ≥ Рдв.розр., nном ≈ Vрозр. / ρ.

5)по номінальним даним вибраного двигуна вибираємо тиристорний

перетворювач.

5.Електроприводи подач стругального верстата.

Подача супортів здійснюється періодично при реверсуванні зі зворотного ходу на прямий і повинна закінчуватися до початку різання, при цьому найбільший час подачі не повинен перевищувати часу реверсу.

Tпод. ≤ Трев. + Тзвор. – при одинарному робочому ході,

Тпод. ≤ Трев. – при подвійному робочому ході.

Тривалість подачі складає десяті частини секунди.

Діапазон регулювання приводів подачі складає (40÷80) : 1.

В якості електродвигунів приводів подачі, як правило використовуються асинхронні КЗ двигуни.

Крім електричних приводів використовуються також гідравлічні та електро –

механічні приводи. Можливо використання крокових електродвигунів.

Мірні переміщення механізму подачі можуть бути виконані в функції шляху електромеханічними пристроями або в функції часу електронними таймерами, яки забезпечують витримки часу від частин до одиниць секунди.

6.Електроустаткування та схема керування стругального верстату.

Розглянемо для прикладу електричну схему верстата мод. 7М108.

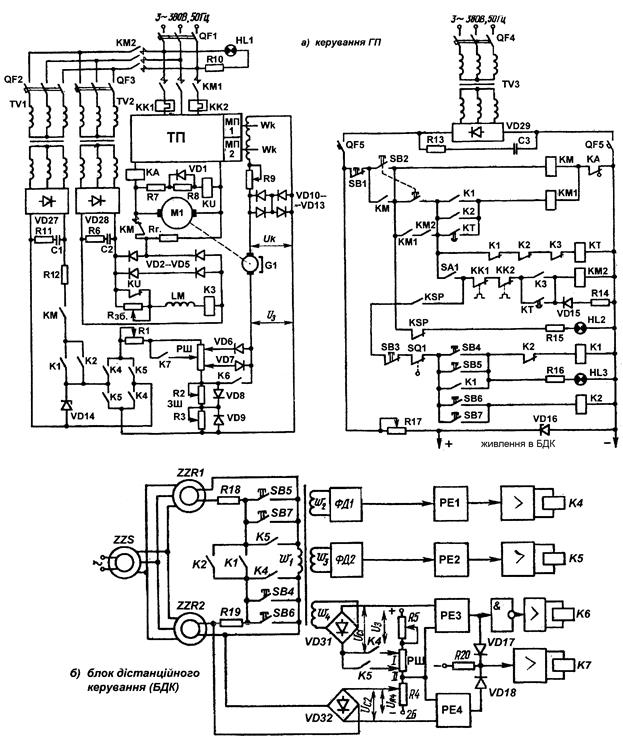

А. Схема керування головного електропривода (рис. 2.27).

Склад схеми.

Силова частина:

1. Електродвигун постійного струму П-82 (Рном =42 кВт, ωном= 157с-1, Uа= var,

D =20:1).

2. Тиристорний перетворювач ШУ602-3463 з проміжними магнітними підсилювачами МП1, МП2.

3. TV1, VD27 - ТВБ1 електроживлення задатчика швидкості.

4. TV2, VD28 – ТВБ2 електроживлення обмотки збудження LM.

5. TV3, VD29 – ТВБ3 електроживлення схеми керування.

6. Rг – резистор аварійного гальмування.

7. Rзб – резистор послаблення потоку збудження.

Апарати захисту:

1. Автоматичні вимикачі QF1 – QF5.

2. Теплові реле КК1, КК2,

3. Реле максимального струму КА забезпечує відсічку при І ≥ Іном.

4. Реле нульового струму К3 забезпечує мінімально-струмовий захист ОЗД.

5. Реле мінімальної напруги і нульового захисту КМ1, КМ2.

6. Реле послаблення потоку збудження KU (при збільшенні обертів на 20%).

7. Реле тиску KSP1 забезпечує захист від зниження тиску в системі змащу –

вання і сигналізацію лампою HL2.

8. SQ1 – блок кінцевих вимикачів обмеження ходу стола при несправності

схеми керування.

Схема керування.

Регулювання швидкості здійснюється задатчиком швидкості ЗШ, який складається з двох плат регуляторів швидкості РШ1, РШ2 з резисторами R1-3, R4, R5 разом з реле реверсу К4 і К5 (К4 – вперед, К5 – назад).

Вихідна напруга ЗШ являється задавальною Uз.

Напруга тахогенератора є напругою негативного зворотного зв’язку Uзз.

Напруга керування Uк = Uз – Uзз подається на вхід МП1 і МП2 тиристорного перетворювача ТП, які встановлюють необхідну вихідну напругу ТП, – Uвих.ТП.

Рівень Uк обмежується діодами VD10 – 13 і резистором R9 з метою попе –

редження виходу двигуна на позамежеви оберти.

Робоче гальмування рекуперативне і забезпечується тиристорним перетво –

рювачем .

Аварійне гальмування динамічне шляхом замикання обмотки якорю на резистор Rг.

Рис.2.27. Схема керування головним приводом стругального верстата мод. 7М108.

Склад схеми керування:

SA1 – вимикач керування;

SB1 – кнопка «Стоп»;

SB2 – кнопка керування;

SB3 – кнопка відключення реле циклу;

SB4,5 – кнопки включення реле циклу; розташовані

SB4,5 – кнопки включення реле циклу; розташовані

SB6,7 – кнопки налагоджувального режиму, на двох пультах

КМ – контактор гальмування і включення живлення ЗШ;

КМ1 – контактор включення живлення ТП;

КМ2 – контактор включення живлення ТВБ1 і ТВБ2;

КТ – реле часу;

К1 – реле циклу;

К2 – реле налагоджувального режиму.

Блок дистанційного керування:

ZZS1 – сельсин-датчик;

ZZR1, ZZR2 – сельсин-приймачі;

ФД1, ФД2 – фазові дискримінатори (фазочутливі випрямлячі);

РЕ1 – РЕ4 – безконтактні релейні елементи;

>– електронні підсилювачі;

К4, К5, К6, К7 – вихідні реле підсилювачів:

- К4 – реле включення прямого ходу (вперед);

- К5 – реле включення зворотного ходу (назад);

- К6 – реле малої швидкості;

- К7 – реле реверсу;

- TV4 – трансформатор ФД.

Робота схеми.

1. Підготовка схеми.

В вихідному положенні QF1, QF2 ввімкнені.

Ротори сельсинів-приймачів обертаються через окремі редуктори, які пов’язані з редуктором головного приводу таким чином, що при повному ході стола, кут повороту їх роторів складає +90º ÷ 0 ÷ – 90º.

Натискання SB2: включається КМ і КТ1, при цьому :

- відключається коло динамічного гальмування Rг, включається (готується) коло живлення ЗШ1 і блокується SB2;

- КТ1 з витримкою часу вмикає коло живлення КМ1, КМ2;

- КТ1 з витримкою часу вмикає коло живлення КМ1, КМ2;

Дата добавления: 2017-11-04; просмотров: 751;