Участок исправления дефектов

Современные методы литья не позволяют получить 100% - го выхода качественных отливок. Относительно глубокие поверхностные дефекты в виде плен, раковин, крупных пор, трещин исправляются путём наплавки. Кроме того, глубинные дефекты отливок также могут быть исправлены наплавкой после предварительной механической обработки (высверливание, стачивание дефектов). Относительно неглубокие поверхностные дефекты могут быть исправлены нанесением специальных эпоксидных композиций и шпатлёвок. Мелкие поры исправляются пропиткой отливок.

В настоящее время исправление пористости в подавляющем большинстве случаев осуществляется пропиткой бакелитовым лаком марки ЛБС-1 по ГОСТ 901-78. Исправление дефектов заключается в пропитке деталей бакелитовым лаком в специальном автоклаве под давлением с последующей промывкой этиловым спиртом и сушкой.

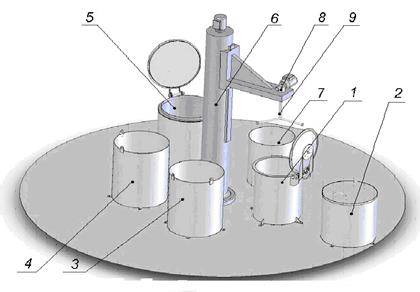

Новейшие конструкторско-технологические разработки используют новые методы герметизации микропор в металлических отливках путём пропитки отливок специальными составами анаэробного отверждения в вакууме. Этот способ может быть применён также для исправления дефектов в деталях, изготовленных методом порошковой металлургии, и в сварных швах. Для реализации технологического процесса вакуумной пропитки деталей может быть использован автоматизированный пропиточный комплекс (рисунок 23), предназначенный для пропитки литых деталей из различных металлов и их сплавов.

1 – бак пропитки; 2 – расходный бак; 3 – бак предварительной промывки; 4 – бак окончательной промывки; 5 – бак полимеризации; 6 - консольный манипулятор; 7 – корзина; 8 – центрифуга; 9 – захват.

Рисунок 23. Автоматизированный пропиточный комплекс.

В составе участка исправления дефектов предусмотрен такой автоматизированный пропиточный комплекс. Схема участка приведена на рисунке 24, состав оборудования указан в таблице 25.

Транспортировка заготовок производится внутризаводским транспортом и цеховым мостовым краном г/п 5 тс.

1 – стеллаж для хранения дефектных литейных заготовок (для проведения заварки); 2 – сварочный стол; 3 – стеллаж для хранения дефектных литейных заготовок (для пропитки); 4 – корзина для укладки деталей на пропитку; 5 – расходный бак; 6 – бак запасной; 7 – корзина запасная; 8 – стеллаж для хранения запасных деталей и узлов пропиточного комплекса; 9 – автоматизированный пропиточный комплекс.

Рисунок 24. Схема участка исправления дефектов.

| № | Наименование оборудования | Модель | Производитель Страна | Мощность, кВт | Габариты, мм/ масса, кг | Количество (с учётом К-загрузки) | Стоимость (в ценах на 01.09.2008г.), тыс.руб. | Факт наличия | ||||

| ВТ ВТС | Гражд. | Общ. | ВТ ВТС | Гражд. | Общ. | |||||||

| 1. | Стеллаж для хранения дефектных литейных заготовок (для проведения заварки) | - | Собственного изготовления | 2000х1000х2500 | ||||||||

| 2. | Сварочный стол | СС-02-02 | "ПКП "Завод ВТО" | 1,1 | 1285х880х850 / 256 | |||||||

| 3. | Инвертор сварочный многофункциональный | Phoenix 521 Expert | EWM Германия | 1790х755х 1360 | ||||||||

| 4. | Стеллаж для хранения дефектных литейных заготовок (для пропитки) | - | Собственного изготовления | 2000х1000х2500 | ||||||||

| 5. | Корзина для укладки деталей на пропитку | - | В комплекте поз.10 | 800х800х1000 | Учт. поз.10 | |||||||

| 6. | Расходный бак | - | В комплекте поз.10 | 1000х1000х1000 | 0.3 | 0.7 | Учт. поз.10 | |||||

| 7. | Бак запасной | - | В комплекте поз.10 | 1000х1000х1000 | 0.3 | 0.7 | Учт. поз.10 | |||||

| 8. | Корзина запасная | - | В комплекте поз.10 | 800х800х1000 | 0.3 | 0.7 | Учт. поз.10 | |||||

| 9. | Стеллаж для хранения запасных деталей и узлов пропиточного комплекса | - | Собственного изготовления | 2000х1000х2500 | 0.3 | 0.7 | ||||||

| 10. | Автоматизированный пропиточный комплекс | КПА -1000 | Henkel, Германия, представитель НПФ «Альтех» | 6000х 6000 х3000 | 0.3 | 0.7 | ||||||

| ИТОГО: 27 |

Таблица 25. Участок исправления дефектов. Состав оборудования.

Дата добавления: 2017-10-09; просмотров: 932;