Состав производств. Технология изготовления судовой арматуры и основное технологическое оборудование

На судах любого типа находится большое количество трубопроводов, по которым перемещаются газы, жидкости, нефтепродукты и двухфазные среды. Арматура является составной частью судовых систем и трубопроводов, и предназначена для управления движением жидкостей, газов, двухфазных сред или сыпучих материалов путём непосредственного воздействия на них в целях изменения одного или нескольких параметров потока (регулирующая и предохранительная арматура).

В зависимости от назначения и условий работы арматуры в конкретных судовых трубопроводах обеспечивает перекрытие потока, что достигается различными способами:

- путём перемещения запорного органа в направлении, перпендикулярном к оси потока на входном подводящем участке. В эту наиболее распространённую группу арматуры входят клинкетные задвижки, распределители плоские и золотниковые.

- за счёт перемещения запорного органа вдоль оси потока (прямоточные клапаны, арматура клапанного типа, захлопки, регуляторы расхода и давления).

- в результате поворота запорного органа вокруг своей оси (краны с цилиндрической или конусной пробкой, клапаны с шаровым затвором, поворотные затворы).

- путём изменения сечения участка трубопровода, выполненного из эластичных материалов (клапаны шлангового и мембранного типа).

В зависимости от назначения, судовая арматура может быть подразделена на следующие типы:

- запорная – для отключения отдельных участков трубопровода (краны, задвижки, запорные клапаны).

- регулирующая – для регулирования и поддержки заданных параметров среды (дроссельные, регулирующие, редукционные клапаны, регуляторы давления и уровня).

- предохранительная и защитная – для предохранения отдельных участков трубопроводов (предохранительные, невозвратные, отсечные аварийные клапаны).

- контрольная – для контроля параметров среды (пробные краны и клапаны, краны и клапаны контрольно-измерительных приборов).

По материалу основных деталей (корпуса, крышки, запорных или регулирующих органов) судовую арматуру разделяют на стальную из углеродистой, легированной, коррозионно-стойкой стали; латунную, бронзовую, из лёгких сплавов, из специальных сплавов, пластмасс.

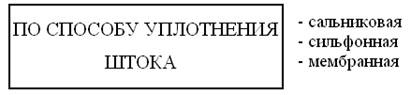

По способу уплотнения штока различают сальниковую, сильфонную и мембранную арматуру.

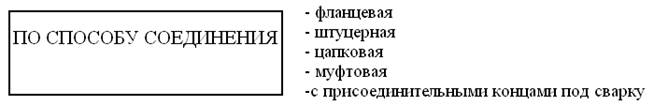

По способу присоединения к трубопроводам арматуру изготовляют фланцевой, штуцерной, цапковой, муфтовой, с присоединительными концами под дюрит или под сварку.

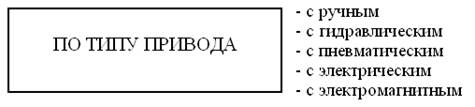

Существуют три вида управления арматурой: ручное, дистанционное, автоматическое. В настоящее время всё более возрастает роль дистанционного и автоматического управления арматурой.

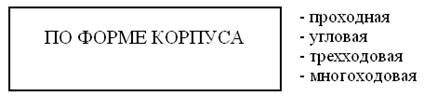

Рисунок 1.1. Классификация судовой арматуры

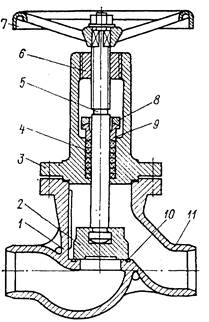

Рис. 1.1. Основные детали и части вентиля:

1 — корпус; 2 — затвор (золотник); 3 — крышка; 4 — сальниковая набивка;

5 — шпиндель; 6 — ходовая гайка; 7 — маховик; 8 — фланец сальника;

9 — нажимная втулка; 10 — седло корпуса; 11 — патрубок под приварку к трубопроводу (присоединительный патрубок)

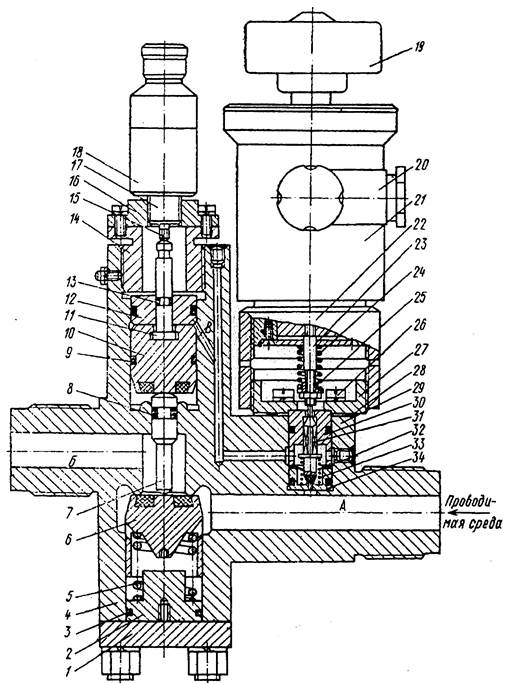

Рис. 24. Клапан электромагнитный

1 — фланец; 2, 12 — вставки; 3, 8, 9, 13 — кольца уплотнительные; 4 — корпус клапана; 5, 24, 33 — пружины; 6 — тарелка клапана; 7 — толкатель; 10 — поршень; 11 — шток; 14, 25, 27 — гайки; 15 — шток датчика; 16 — крышка;

17 — хвостовик датчика; 18 — датчик; 19 — головка электромагнита; 20 — сальниковая коробка; 21 — электромагнит; 22— муфта; 23. 31 — шток; 26 — винт; 28, 32 — прокладки; 29 — втулка; 30 — вкладыш; 34 — седло.

Технические требования могут быть самыми различными, но во всех случаях обязательными являются требования, характеризующие качество арматуры:

- долговечность (полный и межремонтный ресурс и срок службы, а также установленные периоды без ее обслуживания и наблюдения).

- ремонтопригодность.

- безотказная работа в специфических условиях (при крене, дифференте, вибрации, различных параметрах окружающей среды и др.).

- обеспечение выдачи информации о положении запорного органа и др.

Составные части регулирующей арматуры

Регулирующая арматура производится многих размеров и конфигураций, однако имеет три основные составляющие: корпус и крышку, работающих под давлением; основные детали, обеспечивающие регулирование, в том числе содержащие плунжер и седло; привод - источник энергии для перемещения плунжера или диска.

В течение многих лет наиболее часто используемым является шарообразный корпус с размещенным в нем одинарным или двойным седлом и плунжером с верхней и/или нижней направляющей.

Другие типы прямоходной арматуры включают шарообразный корпус с разъемом, угловой или трехходовой корпус и мембранные клапаны. К регулирующей арматуре с вращательным движением штока относятся дисковые затворы, шаровые краны, в том числе и с эксцентрично установленной частью шаровой пробки.

Крышка или верхняя часть корпуса имеет хомуты или другие средства для установки привода. Привод может монтироваться и непосредственно на клапан. Центровка достигается применением буртов или центрующих втулок. Если проводимая среда имеет высокую температуру, то крышка клапана выполняется удлиненной. Удлинение и оребрение крышки обеспечивают длительный срок сохранения прокладок, удаленных из зоны высоких температур. Клапаны обычно разрабатываются с крышкой, закрывающей корпус сверху. Для соединения с корпусом она имеет направление, а верхняя часть содержит сальниковую коробку, через которую проходит шпиндель.

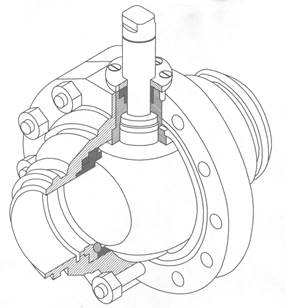

В настоящее время шаровые клапаны, прообразом которых были традиционные клапаны, укомплектованные новыми эластомерами и полимерными материалами для уплотнительных колец, стали полностью герметичными. Другими характеристиками шаровых клапанов являются минимальное гидравлическое сопротивление, низкий крутящий момент, поворот на 90° между положениями «закрыто» и «открыто», низкие эксплуатационные затраты, компактная конструкция и пожаробезопасное исполнение, предусматривающее закрытие клапана в случае возникновения пожара. Клапаны включают корпус, шаровую пробку, шток и уплотнительные кольца (рис. 2)

Рисунок 2 - Шаровый клапан

Существуют два базовых исполнения шаровых клапанов; краны с плавающей пробкой, когда шар поддерживается уплотнительными кольцами, и клапаны с пробкой а опорах. Последние более приемлемы для высоких давлений и больших диаметров. Шаровые клапаны изготавливаются также с твердыми металлическими уплотнительными кольцами для использования на абразивных средах, при высоких температурах, в условиях дросселирования и пожароопасности.

Применяется несколько способов установки шара в корпус:

1. Корпус выполнен с одним или двумя разъемами и состоит из

двух или трех частей, выполняющих функции фланцев. Корпусные детали соединены болтами, расположенными вокруг них. Эта конструкция называется клапаном с корпусом из двух или трех частей.

2. Шар и уплотнительные кольца вставляются через верхний разъем.

Эта конструкция называется «клапан с верхним разъемом».

3. Корпус клапана заварен и не имеет разъемов. Ремонт этих клапанов

может выполняться только в оснащенных специальным оборудованием цехах.

Клапаны с корпусами из двух или трех частей имеют преимущество в простоте обслуживания и ремонта. Клапаны с верхним разъемом обеспечивают условия для их обслуживания без демонтажа корпуса, в связи с чем их применение предпочтительно с точки зрения безопасности и оперативности. Установка клапанов исключает возможность протечек через разъемы корпуса и их непроизвольного раскрытия при обслуживании.

Шаровые клапаны могут изготавливаться из проката, поковок или литья в исполнениях с одним, двумя или тремя разъемами с резьбовыми или сварными встык или в раструб патрубками.

Шаровые клапаны с плавающей (поддерживаемой седлами) пробкой используются при низких давлениях и температурах. В клапанах с пробкой в опорах нагрузка от перепада давления в закрытом положении воспринимается подшипниками опор, а не уплотнительными седлами. Это позволяет использовать их при существенно больших давлениях и температурах.

Шаровые клапаны могут изготавливаться полнопроходными или зауженными. В полнопроходных клапанах диаметр проходного сечения соответствует внутреннему диаметру трубопровода. Максимальное заужение прохода (минимальное сечение) регламентировано.

Материалы, обычно применяемые при изготовлении шаровых клапанов, - углеродистая сталь для корпусных деталей, и легированные стали для пробок и штоков. Для применения на коррозионных или низкотемпературных средах корпуса и пробки клапанов изготавливаются из коррозионно-стойких сплавов. Для уплотнительных колец и уплотнений по штоку используется чистый или наполненный фторопласт как химически стойкий, так и обладающий низким коэффициентом трения (менее 0,1). Однако фторопласт теряет свои свойства при температурах выше 100°С, а при температуре 230°С его стойкость падает до 0.

Нейлоны, полиэстеркетоны, флубон и другие модификации фторопласта, графитовые уплотнения, используются для повышения стойкости при высоких давлениях и температурах. Полностью футерованные шаровые клапаны, как и пробковые, изготавливаются для агрессивных рабочих сред. Все соприкасающиеся со средой поверхности защищены фторуглеродным покрытием. Шар может также быть полностью футерованным или изготовленным из твердой керамики и обеспечивает меньший крутящий момент по сравнению с футерованными пробковыми клапанами. Как и в футерованных пробковых клапанах, если покрытие будет повреждено, то ресурс незащищенного металлического корпуса существенно снижается.

Шаровые клапаны с мягкими уплотнительными кольцами могут использоваться для регулирования только с малыми перепадами давления. В противном случае высокая скорость среды быстро разрушает

уплотнительные кольца. При необходимости использования клапанов

для регулирования с большими перепадами давления и высокими

скоростями рабочих сред применяются металлические уплотнительные кольца и твердые покрытия шаров.

Дата добавления: 2017-10-09; просмотров: 1680;