Литейное производство

Литейное производство является одним из основных видов заготовительного производства при изготовлении судовой арматуры. С помощью различных методов литья реализуется возможность получения объёмных заготовок со сложной геометрией поверхности, при этом затраты времени и материальных ресурсов на механическую обработку литых заготовок в 1,5-2,0 раза меньше по сравнению с соответствующими затратами на механическую обработку однотипных изделий, изготавливаемых из деформируемых заготовок.

В производственных процессах получения литейных заготовок для изделий судовой арматуры используются различные технологические методы литья:

- в песчано-глинистые или земляные формы;

- в кокиль;

- в вакуумно-пленочные формы;

- в оболочковые формы;

- под давлением;

- с вакуумированием;

- центробежное;

- по выплавляемым моделям.

Метод литья в песчано-глинистые или земляные формышироко распространен на протяжении многих столетий, является простым и хорошо отработанным технологическим. Этот метод одинаково применим для литья чёрных и цветных металлов и сплавов. Формообразование внутренних и наружной поверхностей литейной формы обеспечивается за счёт уплотнения связующего (песка, пеcчано-глинистой смеси или земли) с помощью модели отливаемого изделия и специальных стержней. После заливки жидкий металл охлаждается в форме и затвердевает, образуя отливку, извлекаемую из формы после полного остывания. Основные этапы этого вида литья – получение модели, изготовление литейной оснастки, формовка смеси, заливка металла, извлечение отливки из формы и ее обработка (обрубка).

Недостатком данного метода является сравнительно низкое качество получаемой поверхности выплавляемых деталей, шероховатость которой обеспечивается в диапазоне Rz 80-160 мкм. Кроме того, данный метод целесообразно применять исключительно для единичных (не серийных) заготовок с относительно высокими массо – габаритными показателями, поскольку литейная форма разрушается в процессе извлечения отливки.

Литье в кокиль заключается в получении отливки путем свободной заливки расплава в металлическую форму - кокиль.

Этот способ литья применяют при серийном производстве. Процесс литья в кокиль - малооперационный. Манипуляторные операции достаточно просты и кратковременны, а лимитирующей по продолжительности операцией является охлаждение отливки в форме до заданной температуры. Практически все операции могут быть выполнены механизмами машины или автоматической установки, что является существенным преимуществом способа. Кроме того, исключается трудоёмкий и материалоёмкий процесс изготовления формы: кокиль используется многократно. Расплав заливают в кокиль через литниковую систему, выполненную в его стенках, а питание массивных узлов отливки осуществляется из прибылей (питающих выпоров). При заполнении кокиля расплавом воздух и газы удаляются из его рабочей полости через вентиляционные выпоры, пробки, каналы, образующие вентиляционную систему кокиля.

В зависимости от расположения поверхности разъема кокили бывают неразъемными, с вертикальной плоскостью разъема, с горизонтальной плоскостью разъема, со сложной поверхностью разъема. Неразъемные, или вытряхные, кокили применяют, когда конструкция отливки может быть удалена из плоскости кокиля без его разъема. В зависимости от способа охлаждения различают кокили с воздушным, жидкостным и с комбинированным охлаждением. Водяное охлаждение используют обычно для повышения скорости охлаждения отливки или ее отдельных частей.

Метод литья в вакуумно-пленочные формыоснован на использовании для изготовления литейных форм сухого кварцевого песка или другого огнеупорного наполнителя (без связующего) и синтетической этиленвинилацетатной пленки. Сущность процесса вакуумно-пленочной формовки (ВПФ) заключается в том, что упрочнение литейной формы осуществляется за счет разницы давления между атмосферой и разряжением внутри материала формы.

Последовательность операций при изготовлении форм методом ВПФ заключается в следующем:

― модельная плита изготавливается в виде герметичной коробки, внутренняя полость которой соединена с атмосферой сквозными каналами (вентами), шириной 0,3 - 0,5 мм, выполненными в плите и в модели, а через клапан соединена с вакуумной системой;

― над модельной плитой устанавливается нагреватель удельной мощностью 15-20 кВт/м2, с помощью которого пленка разогревается до 120 °С и переходит в пластическое состояние, затем она накладывается на плиту с моделями и с помощью созданного разряжения присасывается к поверхности моделей и плиты;

― на пленку наносится слой 0,25 - 0,4 мм противопригарного покрытия с помощью пульверизатора безвоздушного напыления и просушивается горячим воздухом при температуре 65 - 70 °С;

― на модельную плиту устанавливается опока специальной конструкции со встроенными фильтрами и клапанами;

― в опоку засыпается сухой огнеупорный наполнитель без связующего и уплотняется на вибростоле;

― если необходимо, отформовывается литниковая воронка, затем избыток песка удаляется, накладывается пластичная пленка меньшей толщины и более низкого качества, опока подключается к вакуумной системе, при этом модельная плита соединяется с атмосферой;

― полуформа снимается с модельной плиты, при этом опока должна быть постоянно соединена с вакуумной системой;

― нижняя полуформа изготовляется аналогично верхней полуформе;

― проставляются стержни;

― форма собирается и заливается металлом;

― после охлаждения форма подается на выбивку литья;

― отливки передаются на обрубку и очистку, а песок подготавливается и передается для повторного использования.

Литье в оболочковую форму –процесс получения металлической отливки в тонкостенной форме-оболочке толщиной 6-15 мм. Форма изготавливается с использованием модели из высокопрочных песчано-смоляных смесей и состоит из двух оболочковых полуформ, соединенных по линии разъема путем склеивания или при помощи скоб-струбцин.

Литье под давлениемзаключается в получении относительно небольших отливок, как правило, из цветных сплавов (алюминиевых, медных и свинцово - оловянных) в стальных пресс-формах. Расплавленный металл заполняет пресс-форму под давлением от 7 до 700 МПа, что позволяет получать отливки, максимально приближающиеся по форме, массе и размерам к готовой детали. Литье с вакуумированиемявляется специфичным и сравнительно сложным методом заливки расплавленного металла в специальные формы.

Сплавы на основе титана, легированные стали и жаропрочные сплавы, плавятся в вакууме и заливаются в многократные формы, в которых с помощью систем вакуумирования создаётся необходимое разряжение. При этом методе значительно снижается содержание растворённых газов в металле. В арматуростроении метод вакуумной заливки используется ограниченно при изготовлении отливок из титановых сплавов.

Центробежный метод литья (центробежное литье)используется для получения отливок, имеющих форму тел вращения из чугуна, стали, бронзы и алюминия. Расплавленный металл заливают в металлическую форму, вращающуюся со скоростью до 3000 об/мин. Под действием центробежной силы расплав распределяется по внутренней поверхности формы и, кристаллизуясь, образует отливку. Центробежным способом можно получить биметаллические заготовки, что достигается поочередной заливкой в форму различных сплавов. Кристаллизация расплава в металлической форме под действием центробежной силы обеспечивает получение плотных отливок.

Литье по выплавляемым моделям состоит в том, что по неразъемной легкоплавкой модели изготавливают неразъемную разовую форму. В пресс-формы (обычно металлические) запрессовывают модельный состав, который после затвердевания образует модели деталей и литниковой системы. Модельный состав удаляют, чаще всего выплавляя его в горячей воде. Полученные оболочки прокаливают при температуре 800—1000°С и заливают металлом.

Все перечисленные методы и способы литья имеют применение в арматуростроении.

Модельный участок

Модельный участок обеспечивает весь технологический цикл изготовления деревянных, металлических, полимерных и иных моделей, используемых при реализации методов литья в песчано – глинистые, земляные, вакуумно – плёночные и оболочковые формы, а также выплавляемых моделей.

В современном модельном производстве должно быть сведено к минимуму количество изготовляемых моделей из дерева (рис. 7), деревянными должны быть оставлены только модельные плиты, элементы литниковых систем и обвязки модельных комплектов. Это обусловлено ограниченным сроком годности деревянных комплектов, зависящим от частоты использования моделей, сроков и условий их хранения. В настоящее время альтернативой древесине могут служить некоторые полимерные материалы различной твёрдости и прочности, способные может по своим свойствам имитировать дерево и металлы (рис. 8). Модели, в зависимости от сложности, лучше всего обрабатывать на 3-х координатных станках с ЧПУ.

Рисунок 7. Деревянная модель крупногабаритного корпуса клапана.

Рисунок 8. Пластиковая модельная оснастка крупногабаритного корпуса клапана.

Кроме того, модельный участок должен иметь установку прототипирования трёхмерных моделей (3-D, рисунок 9).

Рисунок 9. Машина объёмного прототипирования.

Внедрение в производство технологии изготовления моделей на системах трёхмерной печати – одно из наиболее перспективных направлений развития модельного производства. Такая технология может быть с успехом использована, в частности, при изготовлении выплавляемых моделей. Установка обеспечивает быстрое изготовление физических моделей при низкой стоимости оборудования и расходных материалов, простоте в эксплуатации. В основе изготовления моделей методом объёмной печати лежат две основополагающих идеи:

- порошково-струйная технология, которая базируется на принципе равномерного распределения слоя порошка в плоскости. Печатающая головка распыляет на порошок клеящие вещество согласно алгоритму построения данного слоя, затем плоскость построения опускается на следующий уровень, и процесс повторяется. По окончании печати получается модель, которая засыпана порошком, не покрытым клеящим составом. Модель извлекается и далее проводится её финишная обработка соответствующей пропиткой, чтобы придать модели определённые физические характеристики (дополнительную твёрдость, эластичность, влагоустойчивость и т.д.). Использование специального порошка на основе гипса с добавками литейного песка позволяет создавать модели, выдерживающие температуру до 850С.

- полимерная технология основана на принципе распыления жидкого полимера в плоскости построения и последующей его полимеризации под воздействием УФ ламп. Этот метод исключает финишную обработку моделей.

Основными производителями данных технологий сегодня являются компании Z Corporation (США) и Objet Geometriies (Израиль).

На участке предусматриваются места хранения исходных материалов, инструмента и готовой продукции – моделей.

Участок должен быть оснащён мостовым краном (в составе цеха) г/п 5 тс. Основной вид транспортирования – электрокары. Завоз материалов осуществляется автотранспортом.

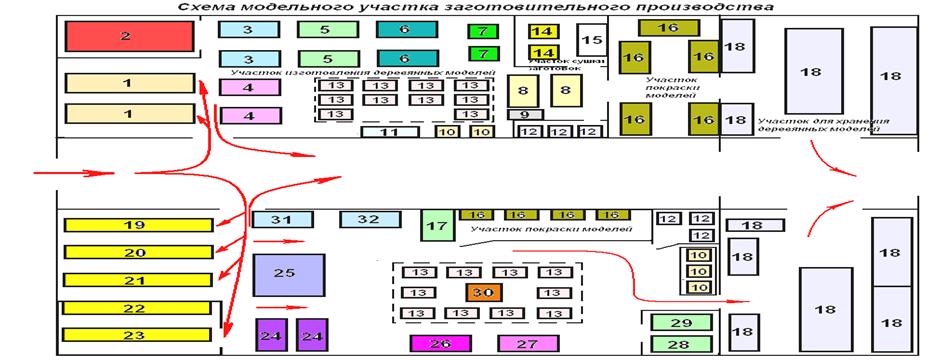

Схема модельного участка представлена на рисунке 10, состав оборудования приведён в таблице 17.

1 – стеллажи для деревянных пиломатериалов; 2 – печь для сушки пиломатериалов; 3 – станок пильный дисковый; 4 – станок ленточно-пильный; 5 – станок фуговальный; 6 – станок токарный по дереву; 7 – стол разметочный с рейсмусом; 8 – станок фрезерно-модельный; 9 – станок токарно-фрезерный с ЧПУ; 10 – станок сверлильный; 11 – станок радиально-сверлильный; 12 – станок заточной; 13 – стол сборочный; 14 – сушило для модельных заготовок; 15 – стол для временного хранения; 16 – стол с краскопультом; 17 – шкаф для хранения лакокрасочных материалов и технических средств нанесения лакокрасочных материалов; 18 – стеллажи для хранения деревянных моделей; 19 – стеллаж для хранения пластика; 20 – стеллаж для хранения полимерных материалов; 21 – стеллаж для хранения металлических заготовок; 22 - стеллаж для хранения жидких и сыпучих материалов (гипс, цемент, порошок для струйного напыления и т.п.); 23 – установка-принтер для прототипирования моделей в формате 3D; 24 – станок токарный; 25 – станок (центр) 3-х координатный с ЧПУ; 26 – станок фрезерный вертикальный; 27 – станок радиально-сверлильный; 28 – станок координатно-расточной; 29 – станок шлифовальный; 30 – плита разметочная; 31 – станок токарный с ЧПУ; 32 – станок фрезерный горизонтальный.

Рисунок 10. Схема модельного участка

Таблица 17. Модельный участок. Состав оборудования

| № | Наименование оборудования | Модель | Производитель Страна | Мощность, кВт | Габариты, мм / масса, кг | Количество (с учётом К-загрузки) | Стоимость (в ценах на 01.09.2008г.), тыс.руб. | Факт наличия | ||||

| ВТ ВТС | Гражд. | Общ. | ВТ ВТС | Гражд. | Общ. | |||||||

| 1. | Стеллажи для деревянных пиломатериалов | - | собственного изготовления | - | 2000х1800х1000/350 | 0.5 | 1.5 | |||||

| 2. | Печь для сушки пиломатериалов | ЭСК-6 | ООО «Таюр» | 1,5 | 2000х1500х1000/240 | 0.3 | 0.7 | |||||

| 3. | Станок пильный дисковый | ЦМ-150(К) | OOO “Кировский станкозавод”, Россия | 2,0 | 1200х1000х1000/325 | 0.5 | 1.5 | 49,5 | ||||

| 4. | Станок ленточно-пильный | ЛПС-ДМ(К) | OOO “Кировский станкозавод”, Россия | 2,0 | 1200х1000х1000/420 | 0.5 | 1.5 | 49,0 | ||||

| 5. | Станок фуговальный | СФ-4K | OOO “Кировский станкозавод”, Россия | 2,5 | 2000х1500х1500/720 | 0.5 | 1.5 | |||||

| 6. | Станок токарный по дереву | ТД40 | OOO “Кировский станкозавод”, Россия | 5,6 | 2200х1500х1000/1800 | 0.5 | 1.5 | |||||

| 7. | Стол разметочный с рейсмусом | - | ОАО «Техприбор» РБ | 1500х1000Х800/340 | 0.5 | 1.5 | ||||||

| 8. | Станок фрезерно-модельный (станок фрезерный деревообрабатывающий с копировальным устройством) | Ф130-03 | Республика Беларусь, ОАО “Техноприбор” | 7,5 | 2200х1500х1700/3500 | 0.5 | 1.5 | |||||

| 9. | Станок токарно-фрезерный с ЧПУ | КТФ-7 | НПФ «Прогресс» | 2500х1700х1800/5500 | 0.3 | 0.7 | ||||||

| 10. | Станок сверлильный | JDP-2800VS | WMH Tool Group, Швейцария | 1,5 | 1000х800х1500 / 230 | |||||||

| 11. | Станок радиально-сверлильный по дереву | JDR-34F | WMH Tool Group, Швейцария | 1,2 | 1000х800х1500 / 230 | 0.3 | 0.7 | |||||

| 12. | Станок заточной | ВЗ-318 | Виза-с, Республика Беларусь | 1,2 | 800х600х 1200 | |||||||

| 13. | Стол сборочный | - | собственного изготовления | 1400х700х700 | ||||||||

| 14. | Сушило для модельных заготовок | ШСП-0,25-2,0-1П | Уралэлектропечь, Россия | 5,0 | 2000х2000х2000 / 1200 | 0.5 | 1.5 | |||||

| 15. | Стол для временного хранения | - | собственного изготовления | 1400х700х700/150 | 0.3 | 0.7 | ||||||

| 16. | Стол с краскопультом | - | собственного изготовления | 1500х1800х800/220 | ||||||||

| 17. | Шкаф для хранения лакокрасочных материалов и технических средств нанесения лакокрасочных материалов | - | собственного изготовления | 1500х1500х1000/500 | 0.3 | 0.7 | ||||||

| 18. | Стеллажи для хранения деревянных моделей | - | собственного изготовления | 1500х1500х1000/280 | ||||||||

| 19. | Стеллаж для хранения пластика | собственного изготовления | 1500х1500х1000/280 | 0.3 | 0.7 | |||||||

| 20. | Стеллаж для хранения полимерных материалов | - | собственного изготовления | 1500х1500х1000/280 | 0.3 | 0.7 | ||||||

| 21. | Стеллаж для хранения металлических заготовок | - | собственного изготовления | 1500х1800х1000/280 | 0.3 | 0.7 | ||||||

| 22. | Стеллаж для хранения жидких и сыпучих материалов (гипс, цемент, порошок для струйного напыления и т.п.) | - | собственного изготовления | 1500х1800х1000/280 | 0.3 | 0.7 | ||||||

| 23. | Установка-принтер для прототипирования 3D моделей | Eden 500V | Objet Geometries, Израиль | 0,5 | 1000х1000х1000/280 | 0.3 | 0.7 | |||||

| 24. | Станок токарный | Россия | 7,5 | 2500х1800х1600/2500 | 0.5 | 1.5 | ||||||

| 25. | Станок (центр) 3-х координатный с ЧПУ | ИСП1260 | ОАО "Ивановский завод тяжелого станкостроения" | 11,0 | 2500х2200х200/2300 | 0.3 | 0.7 | |||||

| 26. | Станок фрезерный вертикальный | 6Т12/6T13 | ЗАО "Нижегородский Завод фрезерных станков", Россия | 11,0 | 2500х1800х1200 / 3500 | 0.3 | 0.7 | |||||

| 27. | Станок радиально-сверлильный | SRB50 | ОАО "Стерли-тамак -М.Т.Е", Россия | 1,2 | 100х800х1500 | 0.3 | 0.7 | |||||

| 28. | Станок координатно-расточной | Premium 2017 | Станок координатно-расточный | 7,5 | 2200х1700х1500/2300 | 0.3 | 0.7 | |||||

| 29. | Станок шлифовальный | ШлПС(К) | OOO “Кировский станкозавод | 5,0 | 2000х1500х1500/400 | 0.3 | 0.7 | |||||

| 30. | Плита разметочная | Собственного изготовления | 1000х1000х1000/180 | 0.3 | 0.7 | |||||||

| 31. | Станок токарный с ЧПУ | CTX beta 1250 TC | Gildemeister Drehmaschinen GmbH, Германия | 15,0 | 3000х1500х1200/4200 | 0.3 | 0.7 | |||||

| 32. | Станок фрезерный горизонтальный | 6Т82 | ЗАО "Ниже- городский Завод фрезерных станков", Россия | 7,5 | 1500х1500х1500 / 1700 | 0.3 | 0.7 | |||||

| ИТОГО: 86 | 57238,5 |

Дата добавления: 2017-10-09; просмотров: 2744;