Разновидности ГПС, их назначение и основные преимущества

Особенность ГПС заключается в том, что ее оборудование в течение заданного периода времени может работать в автоматическом режиме, т.е. с ограниченным участием обслуживающего персонала (это так называемый «безлюдный» режим работы), а переналадка оборудования но изготовление новых типоразмеров деталей осуществляется в автоматизированном (с ограниченным участием человека) режиме.

С помощью системы ЧПУ, инструментальных магазинов и других технических средств становится возможной переналадка оборудования с незначительными затратами времени.

В гибких производственных системах изменяют:

- номенклатуру изготовляемых изделий;

- объем производства (варьируется объем выпуска различных типов деталей);

- последовательность выполнения операций технологического процесса с привязкой к имеющемуся оборудованию;

- состав применяемого оборудования при отказах, так предусмотрена его взаимозаменяемость;

- материал заготовок деталей;

- номенклатуру обрабатываемых деталей в соответствии с техническими возможностями оборудования.

ГПС классифицирует по следующим признакам:

- организационному;

- видам механообработки;

- разновидности обрабатываемых изделий;

- по уровню автоматизации.

Перед разработчиком проекта ГПС возникают задачи различной сложности, которые определяются в зависимости от уровня и степени проработки механообрабатывающего или сборочного производства.

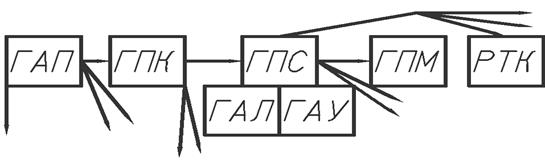

В связи с этим выделяют пять уровней проектов, которые отражаются в структурной схеме рис. 1.

Рис. 1. Структура гибкого автоматизированного производства

На приведенной схеме изображено:

ГАП – гибкое автоматизированное производство – совокупность отдельных производственных комплексов цехового уровня, обеспечивающих выпуск заданной готовой продукции (включая механическую обработку, сборку и т.д.), а также необходимый набор технических служб и отделов, использующая единую систему управления предприятия в виде АСУП.

ГПК – гибкий производственный комплекс – подразделение цехового уровня, входящее в состав ГАП и состоящее, в свою очередь, из нескольких гибких производственных систем, и ориентированное на конкретный вид продукции, например, ГПК для производства зубчатых колес.

ГПС – гибкая производственная система (станочная механообрабатывающая система). Включает в себя несколько единиц технологического оборудования (станков, прессов и т.д.), объединенных единой транспортно-накопительной системой (применяются накопители большой вместимости – автоматизированные склады), и общей системой управления всем оборудованием.

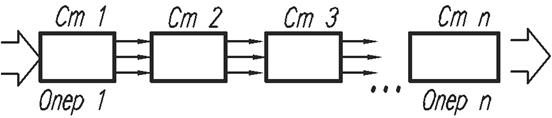

ГАЛ – гибкая автоматическая линия – разновидность ГПС, в которой все технологическое оборудование компонуется строго в порядке выполнения операций технологического процесса, передача деталей производится по схеме «от станка к станку», т. е. по единственно возможному маршруту. Гибкость здесь обеспечивается только переналадкой самих станков на каждый вид обрабатываемых деталей.

Рис. 2. Структурная схема гибкой автоматической линии (ГАЛ)

ГАЛ характеризуется малой занимаемой производственной площадью, поэтому рекомендуется для действующего производства в условиях ограниченности площадей, но при этом имеет малую маршрутную гибкость.

|

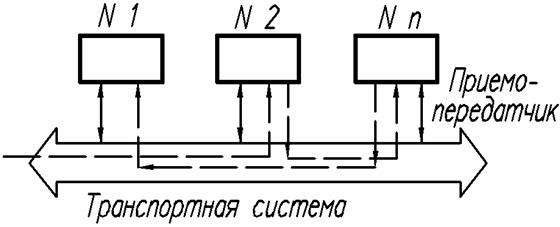

ГАУ – гибкий автоматизированный участок – разновидность ГПС, когда технологическое оборудование на участке располагается произвольно по отношению к базовому техпроцессу. Предусматривается общее транспортное устройство, связывающее все станки. Для связи этого устройства со станками разрабатываются специальные приемо-передающие устройства.

Рис. 3. Структурная схема гибкого автоматизированного участка

ГАУ характеризуется повышенной маршрутной гибкостью, так как деталь можно передавать от станка к станку в любой последовательности, при этом маршрутный технологический процесс, положенный в основу проекта ГПС, не нарушается. Учитывая увеличение потребной производственной площади, целесообразно применять эту разновидность ГПС в новом производстве.

Маршрут движения деталей выбирается как кратчайший из всех возможных, при этом стремятся к минимальной переналадки станков.

ГПМ – гибкий производственный модуль – одна единица технологического оборудования (станок с ЧПУ), снабженная устройством автоматической загрузки и разгрузки деталей (часто используется готовый промышленный робот), кроме того, в него входит накопитель небольшой емкости (пристаночный), механизмы и устройства контроля деталей, механизмы диагностики оборудования, комплект инструментов, необходимый для данной технологической операции. Всё указанное оснащение должно быть объединено единой системой управления, для чего обычно используют систему ЧПУ станка или промышленного робота.

РТК – робототехнический комплекс (робототехнологический комплекс) – это одна единица промышленного робота, выполняющего основную технологическую операцию. Он также снабжается технологической оснасткой, в частности захватным устройством.

Таким образом, верхним уровнем сложности проекта является гибкое автоматизированное производство в целом (завод), а нижним – робототехнический комплекс. Для него объектом автоматизации служит отдельное рабочее место.

По уровню автоматизации функций ГПС имеются сведения (табл. 1).

Дата добавления: 2017-10-09; просмотров: 2389;