Краткие теоретические сведения

2.1.1 Медь

Медь – металл красновато-розового цвета с плотностью 8940 кг/м3, температура плавления 1083 °С, кристаллическая решетка ГЦК, полиморфизмом не обладает. По тепло- и электропроводности медь занимает второе место после серебра (ρ = 1,72∙10–8 Ом∙м).

Медь имеет высокую коррозионную стойкость в пресной, морской воде и в атмосферных условиях, но окисляется в сернистых газах и аммиаке. Марганец, не снижая пластичности, повышает коррозионную стойкость меди (марка ММц-1).

Механические свойства меди в прокатанном отожженном состоянии: предел прочности – 220 – 240 МПа, относительное удлинение – 45 – 50 %, твердость НВ – 350 – 450 МПа. Холодная пластическая деформация (наклёп) увеличивает предел прочности до 450 МПа и понижает относительное удлинение до 2 – 3 %. При наклёпе несколько снижается электропроводность. Для снятия наклёпа проводится отжиг при температуре 550 – 650 °С. Для подвесных проводов, где требуется прочность, применяют нагартованную медь или медь с упрочняющими добавками (например, около 1 % кадмия). Медь хорошо обрабатывается давлением (прокатывается в лист и ленту, протягивается в проволоку), легко полируется, хорошо паяется и сваривается, плохо обрабатывается резанием на станках и имеет низкие литейные свойства.

Согласно стандарту (ГОСТ 859-78) медь маркируется числом, стоящим после буквы М. Чем меньше число, тем более чистый металл (00 – высокочис-тая, 0 – чистая, 1, 2, 3 – технически чистая), например: М00 (99,99 % Cu), М4 (99,0 % Cu). Строчные буквы в конце марки обозначают технологию обработки металла: к – катодная; б – бескислородная; р, ф – раскисленная. Пример: медь М1к – медь технически чистая № 1 по ГОСТ 859-78 катодная.

Все примеси снижают тепло- и электропроводность меди, пластичность и коррозионную стойкость. Более других снижает электропроводность меди ее раскислитель фосфор. Кислород ухудшает пайку и лужение меди, вызывает при нагреве «водородную болезнь».

Медь применяется главным образом в электротехнике как проводник тока (марки М00 – M1), а также для различных теплообменников и в значительных количествах – для производства сплавов (марки М2 – M4).

Различают две основные группы сплавов: латуни (сплавы меди с цинком) и бронзы (сплавы меди с другими элементами, в состав которых в качес-тве рядового компонента может входить и цинк).

2.1.2. Латуни

Латуни подразделяются на простые – сплавы системы «медь – цинк» и сложные, содержащие другие элементы (никель, олово, алюминий и др.). Латуни широко применяются в приборостроении, в общем и химическом машиностроении. Их прочность выше, чем у меди, и они дешевле.

|

|

|

|

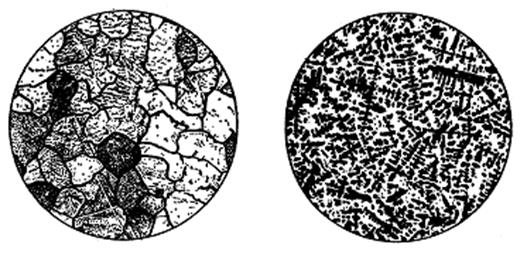

При концентрации цинка до 39 % латуни однофазны, их структура – кристаллы α-твердого раствора цинка в меди (рис. 2.1, а; 2.2, а). С большим содержанием цинка латуни двухфазны, и их структура – кристаллы α-твердого раствора и кристаллы β'-фазы твердого и хрупкого соединения CuZn (рис. 2.1, б; 2.2, а).

а б

Рис. 2.1. Микроструктура двойных латуней (200-кратное увеличение):

а – однофазных α-латуней; б – двухфазных (α + β)-латуней

Максимальное относительное удлинение до 55 % имеют однофазные латуни при содержании 30 % цинка, с увеличением содержания цинка пластичность однофазных латуней понижается. Прочность латуней повышается с увеличением содержания цинка до 45 %, а затем под влиянием твердой и хрупкой β'-фазы резко снижается (рис. 2.2, б). Такие сплавы в технике не используются.

Однофазные латуни со структурой α-твердого раствора обрабатываются давлением только в холодном состоянии. Они применяются в виде труб, проволоки, холоднокатаных полуфабрикатов (листов, полос, лент, прутков для изготовления штампованных деталей). Однофазные латуни могут упрочняться наклёпом. Рекристаллизационный отжиг для снижения твердости и восстановления пластичности проводят при температуре 600 – 700 °С.

а б

Рис. 2.2. Влияние цинка на структуру и свойства простых латуней:

а – диаграмма состояния системы Cu – Zn; б – влияние содержания цинка

на механические свойства латуней

Двухфазные латуни (более 39 % цинка) обрабатываются давлением только в горячем состоянии при температуре выше 454 °С, когда твердая и хрупкая β'-фаза переходит в пластичную β-фазу, а примеси вследствие перекристаллизации находятся не по границам, а внутри зерен (см. рис. 2.2, а).

Маркировка латуней начинается с буквы Л. В зависимости от назначения и метода обработки латуни делят на литейные (ГОСТ 17711-80) и обрабатываемые давлением (ГОСТ 15527-70). В марке латуни, обрабатываемой давлением, после буквы Л указывается содержание меди в весовых процентах. Затем идет перечень всех букв легирующих элементов, входящих в состав сплава. Содержание этих элементов (в весовых процентах) указывается в конце марки через тире в том же порядке, что и указанные легирующие вещества. Содержание главного легирующего элемента в латуни (цинка) получается как остаток до 100 %. Пример: латунь ЛАНКМц75-2-2,5-0,5-0,5 – обрабатываемая давлением латунь содержит 75 % меди, легирована 2 % алюминия, 2 % никеля, 0,5 % кремния, 0,5 % марганца, остальное – цинк. ГОСТ 15527-70.

В марке литейной латуни после буквы Л стоит буква Ц и сразу указывается содержание цинка (в весовых процентах). Далее в таком же порядке приводятся остальные легирующие элементы (табл. 1) с указанием их содержания. Медь – остальное. Пример: латунь ЛЦ23А6Ж3Мц2 – литейная латунь с содержанием 23 % цинка, 6 % алюминия, 3 % железа, 2 % марганца, остальное – медь. ГОСТ 17711-80.

Алюминиевые латуни. Латуни с содержанием алюминия до 4,5 % однофазны (например, ЛА77-2), хорошо обрабатываются давлением, применяются для конденсаторных трубок. Латуни марок ЛАН59-3-2, ЛАЖ60-1-1 и ЛЖМц50-1-1 используются для изготовления труб, листов, полос, прутков, проволоки.

Никелевая латунь ЛН65-5 характеризуется высокими антикоррозионными свойствами, высокой прочностью и вязкостью. Хорошо обрабатывается давлением в холодном и горячем состоянии. Широко применяется в морском судостроении. Оловянистые латуни имеют высокую коррозионную стойкость в морской воде, их называют морскими, корабельными, или адмиралтейскими, например, ЛО 70-1, ЛО 62-1.

Свинцовистые латуни получили название «автоматные» (ЛС74-3, ЛС59-1, ЛЖС58-1-1), их применяют для изготовления деталей горячей штамповкой с последующей обработкой на станках. Свинец вводят в двухфазные латуни для улучшения обрабатываемости резанием.

Кремнистые латуни характеризуются хорошей свариваемостью и легко обрабатываются резанием (ЛК80-3). Однако чаще эти латуни используются как литейные (повышенная жидкотекучесть), например, ЛЦ14К3С3. Литейные латуни, от которых не требуется высокой пластичности, содержат больше легирующих элементов с повышенной концентрацией, что улучшает их свойства (например, ЛЦ30А6Ж3Мц2).

2.1.3. Бронзы

Бронзы – сплавы меди с оловом, алюминием, бериллием, кремнием и другими элементами.

Маркировка бронзы начинается с букв Бр. В зависимости от состава, назначения и метода обработки бронзы делят на литейные оловянные (ГОСТ 613-79) и безоловянные (ГОСТ 493-79); обрабатываемые давлением оловянные (ГОСТ 5017-74) и безоловянные (ГОСТ 18175-78).

В марке литейной бронзы после обозначения Бр стоят буквы, обозначающие легирующие элементы, и сразу после них указывается число весовых процентов данного элемента (середина марочного интервала). Примеры: бронза БрО5Ц5С5 – литейная бронза с содержанием 5 % олова, 5 % цинка, 5 % свинца, остальное – медь. ГОСТ 613-79; бронза БрА7Мц15Ж3Н2Ц2 – литейная бронза с содержанием 7 % алюминия, 15 % марганца, 3 % железа, 2 % никеля, 2 % цинка, остальное – медь. ГОСТ 493-79.

Обрабатываемые давлением бронзы имеют в марке после Бр обозначение всех букв легирующих элементов, входящих в состав сплава. Содержание всех этих элементов (в весовых процентах) указывается в конце марки через тире в том же порядке, что и указанные легирующие компоненты. Примеры: бронза БрОЦС4-4-4 – обрабатываемая давлением бронза с содержанием 4 % олова, 4 % цинка, 4 % свинца, остальное – медь. ГОСТ 5017-74; бронза БрАЖНМц 9-4-4-1 – обрабатываемая давлением бронза с содержанием 9 % алюминия, 4 % железа,

4 % никеля, 1 % марганца, остальное – медь. ГОСТ 18175-78.

Оловянные бронзы – сплавы меди с оловом с добавлением фосфора, цинка, свинца. В деформированном и отожженом состоянии при содержании олова до

5 – 6 % бронзы однофазны, их структура – кристаллы α-твердого раствора олова в меди (рис. 2.3, а). Эти бронзы пластичны, используются как деформируемые. При содержании олова более 6 % в структуре литейных бронз появляется вторая фаза – δ (Cu31Sn8) в составе эвтектоида (α + δ) (рис. 2.3, б). Пластичность оловянной бронзы резко снижается, возрастают прочность и твердость. Двухфазные бронзы не деформируются и применяются для получения отливок, они имеют малую литейную усадку (менее 1 %) и используются для получения сложных отливок (в том числе художественного литья), но отличаются пониженной жидкотекучестью и низкой плотностью отливок (пористостью).

Для улучшения свойств двухфазные бронзы легируют фосфором, цинком, свинцом, никелем. Фосфор повышает жидкотекучесть, твердость, прочность и антифрикционные свойства. Наиболее распространена бронза Бр О10Ф1. Цинк удешевляет бронзу (как заменитель олова), растворяясь в меди, на структуру не влияет, предупреждает пористость отливок. Свинец нерастворим в меди, улучшает антифрикционные свойства бронз и, главное, улучшает обрабатываемость резанием (облегчает дробление стружки). Такие бронзы используют для деталей, работающих в узлах трения, а также для водяной и паровой арматуры (Бр О6Ц6С3, Бр О3Ц11С5, Бр О5Ц5С6 и др.). Для арматуры, работающей под давлением до 25 атмосфер, применяют бронзу с никелем (Бр О3Ц7С5Н1), который повышает механические свойства, коррозионную стойкость и плотность отливок, уменьшает ликвацию.

а б

Рис. 2.3. Микроструктура оловянной бронзы с 5 % олова:

деформированная и отожженная (а); литая (б)

Алюминиевые бронзы – сплавы меди с алюминием, в которые для улучшения свойств вводят железо, никель, марганец. Эти бронзы отличаются высокими механическими, антикоррозионными, антифрикционными свойствами и повышенной жаропрочностью. Растворимость алюминия в меди до 9,5 %, но в реальных условиях охлаждения бронзы имеют однофазную структуру с содержанием алюминия только до 6 – 8 %. При большем его содержании структура будет двухфазна: α-твердый раствор и γ-фаза (Cu32AI19). Эта фаза характеризуется высокой твердостью и низкой пластичностью, поэтому содержание алюминия в бронзах редко превышает 10 %, так как снижается не только их плас-тичность, но и прочность.

Однофазные деформируемые бронзы (Бр А5, Бр А7) обладают наилучшим сочетанием прочности и пластичности, хорошо обрабатываются давлением в холодном состоянии и могут упрочняться наклёпом. Двухфазные бронзы используются в литейном производстве. Их легируют железом, которое оказывает модифицирующее действие на структуру, повышает прочность, снижает хрупкость, улучшает антифрикционные свойства (Бр А9Ж4). Никель улучшает механические и технологические свойства бронз, повышает жаропрочность и коррозионную стойкость бронз (Бр А10Ж4Н4), а главное, вследствие переменной растворимости позволяет подвергать бронзы термическому упрочнению (закалка + старение).

Жаропрочность и коррозионную стойкость придает бронзам марганец, который дешевле никеля. Бронза Бр А9Мц2 используется для деталей арматуры, работающей при температуре до 250 °С, а бронза Бр АЖМц 10-3-1,5 применяется для ответственных деталей, работающих в условиях трения (втулки, шестерни, червячные колеса и т. п.).

Алюминиевые двухфазные бронзы при закалке с 950 – 980 °С в воде претерпевают бездиффузионное превращение по типу мартенситного. «Медный мартенсит» (решетка ГПУ) имеет низкую твердость (220 – 200 НВ). В период старения при температуре 400 °С «медный мартенсит» распадается на мелкодисперсный эвтектоид (типа троостита в сталях) с твердостью 350 – 400 НВ. Старение при температуре 600 – 650 °С обеспечивает получение структуры эвтектоида с твердостью 280 – 300 НВ (типа сорбита в сталях). Например, твердость бронзы Бр АЖН 10-4-4 после закалки с 980 °С и старения (отпуска) при температуре 400 °С в течение двух часов увеличивается с 160 до 400 НВ. Алюминиевые бронзы используются как кавитационно-стойкие. Наибольшую устойчивость к кавитации имеют закаленные бронзы.

Бериллиевая бронза содержит 2 % бериллия (Бр Б2). Из всех бронз бериллиевая обладает наилучшим комплексом свойств. Структура бронзы состоит из α-твердого раствора и эвтектоида: смеси α- и γ-фаз. Гамма-фаза – химическое соединение CuBe. Растворимость бериллия в меди резко меняется в зависимости от температуры, и это позволяет подвергать бронзу термическому упрочнению. После закалки с 780 °С в воде бронза имеет высокую пластичность (δ = 40 %). Старение при температуре 300 – 350 °С в течение 2 – 3 часов увеличивает предел прочности до 140 МПа и твердость до 350 – 400 НВ. Бериллиевая бронза отличается высоким пределом прочности и упругости, твердостью и коррозионной стойкостью в сочетании с повышенным сопротивлением усталости и изнашиванию, хорошими антифрикционными свойствами, она относится к теплостойким материалам и устойчиво работает при температуре до 300 °С, обладает хорошей электро- и теплопроводностью, не дает искры при ударах, хорошо обрабатывается резанием и сваривается контактной сваркой. Недостаток бериллиевой бронзы – ее высокая стоимость. Бериллиевая бронза поставляется в виде деформированных полуфабрикатов (полос, лент, прутков, проволоки), используется для качественных фасонных отливок. Из нее изготавливают упругие элементы точных приборов (плоские пружины, пружинящие электроконтакты, мембраны), детали, работающие на изнашивание (кулачки, шестерни, ударники, втулки), детали ударных механизмов и ударный инструмент для взрывоопасных условий.

Кремнистые бронзы применяются как заменители дорогостоящих оловянных и бериллиевых бронз. Они содержат до 3 % кремния, имеют хорошие литейные и высокие механические свойства, устойчивы против коррозии, обладают теплостойкостью до 500 °С, легируются марганцем и никелем. Марганец повышает упругость кремнистых бронз. Бронза Бр КМц 3-1 поставляется в виде листов, лент, прутков, проволоки; используется для пружин, втулок, клапанов и т. п. Ответственные детали, работающие в тяжелых условиях (высокотемпературное изнашивание), изготавливают из бронзы Бр КН 1-3. Эти бронзы упрочняются термической обработкой – закалкой с 850 °С в воде с последующим старением при температуре 450 °С.

Свинцовые бронзы. Свинец не растворяется в меди, поэтому сплавы двухфазны и состоят из зерен меди и включений свинца. Такая гетерогенная структура обеспечивает высокие антифрикционные свойства свинцовых бронз. Для вкладышей подшипников, работающих с большой скоростью трения и при повышенном давлении, в основном применяется бронза Бр С30, по теплопроводности она значительно превосходит оловянную бронзу, но имеет низкие механические свойства. При изготовлении вкладышей эту бронзу часто наплавляют ровным слоем на стальные ленты (на основу). Такие биметаллические подшипники просты в изготовлении и надежны в эксплуатации.

Кадмиевая бронза (Бр Кд0,9) при небольшом снижении удельной электропроводности обладает высокими механическими свойствами: прочностью, твердостью, износостойкостью. Эту бронзу применяют в качестве контактного провода для электрифицированного транспорта и для изготовления коллекторных пластин в электрических машинах.

2.1.4. Сплавы меди с никелем и другими металлами

Эти сплавы однофазны, со структурой твердых растворов, поставляются они в виде полуфабрикатов – листов, полос, проволоки. Медно-никелевые сплавы (ГОСТ 492-73) характеризуются особыми физическими и химическими свойствами. Коррозионностойкими сплавами являются мельхиоры (система

Cu – Ni), нейзильберы (система Cu – Ni – Zn, 5 – 35 % никеля и 13 – 45 % цинка) и куниали (система Cu – Ni – Al). Марка таких сплавов начинается с буквы М (медь), затем идут буквы легирующих элементов и в конце в том же порядке – среднее содержание этих веществ в весовых процентах.

Мельхиор – МН19 (19 % никеля) и нейзильбер – МНЦ15-20 (15 % никеля, 20 % цинка) обладают высокой коррозионной стойкостью во многих агрессивных средах, применяются в приборостроении, для бытовых изделий, посуды и украшений. Для изделий высокой прочности и коррозионной стойкости (кроме азотной кислоты) используется сплав монель МНЖМц 68-2,5-1,5 (68 % никеля; 2,5 % железа; 1,5 % марганца).

Сплавы меди с никелем и марганцем применяются как реостатные. В измерительных схемах и для прецизионных сопротивлений с рабочей температурой до 200 °С используется манганин – МНМц 3-12 (3 % никеля, 12 % марганца). Максимальным электросопротивлением и термоЭДС обладают константан – МНМц 40-1,5 (40 % никеля; 1,5 % марганца) и копель – МНМц 45-0,5

(45 % никеля; 0, 5 % марганца), которые используются в основном для изготовления термопар с рабочей температурой до 500°С.

Дата добавления: 2017-10-09; просмотров: 822;