Шлицевое эвольвентное соединение

Рис.13.3.3.

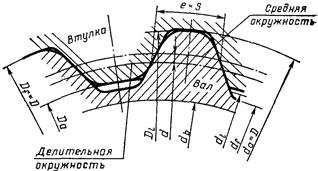

Допуски и посадки шлицевых эвольвентных соединений установлены ГОСТ

6033-80. В шлицевых эвольвентных соединениях втулку относительно вала центрируют по боковым поверхностям зубьев или по наружному диаметру. Центрирование по внутреннему диаметру не рекомендуется.

При центрировании по боковым поверхностям установлено два вида допусков ширины е впадины втулки и толщины s зуба вала: Те (Ts) - допуск собственно ширины впадины втулки (толщины зуба вала); Т - суммарный допуск, включающий отклонения формы и расположения элементов профиля впадины (зуба). Отклонения размеров е и s отсчитывают от их общего номинального размера по дуге делительной окружности.

Для ширины е впадины втулки установлено одно основное отклонение Н и степени точности 7, 9 и 11, для толщины s зуба вала установлены десять основных отклонений: а, с, d, f, g, h, k, n, p, r и степени точности 7-11. Посадки по боковым поверхностям зубьев предусмотрены только в системе отверстия.

При центрировании по наружному диаметру установлены два ряда полей допусков для центрирующих диаметров окружности впадин втулки Df и окружности вершин зубьев вала da :

ряд 1 - Н7 для Df и n6, js6, h6, g6, f7 для da;

ряд 2 - Н8 для Df и n6, h6, f7 для da.

Первый ряд следует предпочитать второму. Значения основных отклонений и допусков приведены в ГОСТ 25346-82. При этом центрировании поля допусков ширины впадины втулки е: 9Н или 11Н, а толщины зуба вала s: 9h, 9g, 9d, 11c или 11a.

Допуски нецентрирующих диаметров при центрировании по боковым поверхностям зубьев принимают такими, чтобы в соединении исключить контакт по этим диаметрам.

Обозначения шлицевых соединений, валов и втулок должны содержать номинальный диаметр соединения D; модуль т; обозначение посадки соединения (полей допусков вала и отверстия), помещаемое после размеров центрирующих элементов, и номер стандарта.

Пример обозначения соединения D = 50 мм, т = 2 мм с центрированием по боковым сторонам зубьев, с посадкой по боковым поверхностям зубьев 9Н/9g:

50 ´ 2 ´ 9Н/9g ГОСТ 6033-80.

Контроль точности шлицевых соединенийосуществляют комплексными проходными калибрами и поэлементными непроходными калибрами или измерительными приборами. Контроль шлицевого вала или втулки комплексным калибром достаточен в одном положении, без перестановки калибра. Контроль поэлементным непроходным калибром необходим не менее чем в трех различных положениях. Если поэлементный непроходной калибр проходит в одном из этих положений, контролируемую деталь считают бракованной.

Комплексными калибрами контролируют одновременно размеры и отклонения расположения и формы, т. е. суммарные отклонения ширины впадин отверстий, толщины зубьев валов, наружных и внутренних диаметров. По конфигурации они представляют собой прототипы контрдеталей.

Допуски калибров для контроля шлицевых прямобочных соединений регламентированы ГОСТ 7951-80 (СТ СЭВ 355-76), допуски и виды калибров для контроля шлицевых эвольвентных соединений 24969-81.

Зубчатые передачи

Зубчатые передачи предназначены для передачи вращательных движений или моментов сил с одного вала на другой с заданным отношением угловых скоростей, а также для преобразования вращательного движения в поступательное и наоборот.

Зубчатая передача представляет собой сложную кинематическую пару, точность которой должна быть обеспечена многими параметрами. От работы зубчатых передач зависят такие показатели работы машин в целом, как плавность и бесшумность хода автомобиля, передача больших крутящих моментов в тракторе, обеспечение точного передаточного отношения в механизмах газораспределения двигателей, высокая точность кинематических цепей металлорежущих станков и т. п. Увеличение скоростей и нагрузок, повышение требований к надежности и долговечности вызывают необходимость изготовления более точных зубчатых передач.

Зубчатые передачи классифицируются по многим признакам, при изучении данной дисциплины важнейшими являются следующие:

1) в зависимости от формы колес и взаимного расположения осей зубчатые передачи делятся на:

- цилиндрические (оси параллельны);

- конические (оси пересекаются);

- винтовые, гипоидные и червячные (оси перекрещиваются).

2) в зависимости от формы и расположения зубьев на колесе передачи подразделяют на:

- прямозубые;

- косозубые;

- шевронные.

3) по эксплуатационным требованиям зубчатые передачи можно разделить на три основные группы:

- отсчетные;

- скоростные;

- силовые.

Главное требование к отсчетным передачам - высокая кинематическая точность, т. е. обеспечение точного передаточного отношения (согласованность углов поворота ведущего и ведомого колес). К этой группе передач относятся шестерни газораспределения, шестерня и рейка топливного насоса дизельного двигателя, цепи делительной головки, зубчатая передача в индикаторах часового типа и т. п. Передачи характеризуются наличием небольшого модуля, передачей незначительных нагрузок и сравнительно небольшими окружными скоростями.

Главное требование к скоростным передачам - обеспечение плавности работы, т.е. способность работать без шума и вибраций. Требования к плавности растут с повышением окружной скорости зубчатых колес. Обычно в этих передачах важными особенностями являются также полнота контакта и наличие гарантированного бокового зазора между неработающими профилями сопряженных зубьев. К скоростным передачам относятся автомобильные коробки передач, передачи приводов центрифуг и турбокомпрессоров, коробки скоростей металлорежущих станков, редукторные узлы и т. п. Передачи характеризуются наличием среднего модуля и значительной длиной зуба. Часто для этих передач в технические условия вводятся требования в отношении уровня шума и вибраций.

Главное требование к силовым передачам - обеспечение полноты контакта сопряженных зубьев (по длине и высоте зуба). К этой группе передач относятся бортовые передачи тракторов, редукторы грузоподъемных машин, редукторы других машин, работающие при больших нагрузках и невысоких скоростях. Силовые передачи характеризуются наличием большого модуля и большой длины зуба, малыми скоростями и способностью передавать значительные крутящие моменты.

В соответствии с этими эксплуатационными требованиями все параметры точности зубчатой передачи по разделены на три группы:

- параметры, обеспечивающие кинематическую точность;

- параметры, обеспечивающие плавность работы;

- параметры, обеспечивающие контакт зубьев.

Кроме того, нормальная работа зубчатой передачи с эвольвентным профилем во многом определяется наличием и величиной минимального гарантированного зазора между неработающими профилями зубьев, находящихся в зацеплении.

Боковой зазор необходим для:

- размещения слоя смазки между работающими профилями;

- компенсации погрешностей при изготовлении колес и сборке передач;

- компенсации температурных деформаций, возникающих в корпусах и колесах.

При установившемся режиме работы зубчатые колеса имеют более высокую температуру, чем корпус, во избежание заклинивания разность тепловых расширений должна быть скомпенсирована боковым зазором.

Вместе с тем боковой зазор должен лежать в относительно жестких пределах. Увеличение бокового зазора может вызвать удары при пуске и реверсировании, что в свою очередь приведет к поломке зубьев. Выбор бокового зазора определяется эксплуатационными требованиями.

Погрешности изготовления колес и сборки передач вызывают динамические нагрузки, шум, вибрации, нагрев, концентрации напряжений на отдельных участках зубьев, несогласованность углов поворота ведущего и ведомого колес, что приводит к ошибкам "мертвого хода" и относительного положения звеньев зубчатого механизма.

Поскольку погрешности изготовления и сборки существуют и будут существовать, одним из путей повышения надежности зубчатых передач является правильное назначение параметров точности и посадок в передаче, что отражают стандарты на зубчатые передачи.

Рассмотрим построение и содержание стандартов на цилиндрические прямозубые передачи, имеющие самое широкое распространение. Стандарты для всех остальных разновидностей зубчатых передач построены аналогично.

В настоящее время действует ГОСТ 1643-81. Передачи зубчатые цилиндрические. Допуски.

Стандартами по точности изготовления зубчатые колеса разделяют на двенадцать степеней точности (в порядке убывания).

Степень точности - заданный уровень допустимого несоответствия значений их действительных параметров расчетным (номинальным) значениям.

Допуски установлены для степеней точности от 3-й до 12-й. Для 1-й и 2-й степеней точности допуски будут вводиться по мере надобности. В машиностроении, например, применяют зубчатые передачи следующих степеней точности: 3-6-й - в редукторах турбин; 3-8-й - в металлорежущих станках; 4-7-й - в авиадвигателях; 5-8-й - в легковых автомобилях; 8-11-й - в грузоподъемных и сельскохозяйственных машинах. Измерительные или образцовые колеса изготовляют по 3-5-й степени точности.

В соответствии с перечисленными выше группами передач построена система допусков на зубчатые колеса. Все показатели точности передач и колес сгруппированы в три нормы точности, характеризующих кинематическую точность, плавность работы и контакт зубьев (рис.13.4.1.).

Всего у зубчатых колес и передач стандартизируются и контролируются 54 параметра. Но благодаря введению норм точности не во всех случаях проверяются все параметры, и задаваемая точность определяется назначением передачи.

Дата добавления: 2017-02-20; просмотров: 1991;