Тема 9. Основные технологические факторы и режимы литья под давлением

Литье осуществляется или в режиме интрузии, или в инжекционном режиме.

При интрузионном режиме расплав постепенно подается в форму вращающимся шнеком до заполнения ее на 70-80%, а затем оставшаяся часть дозы впрыскивается в форму за счет поступательного движения шнека.

При инжекционном режиме вращение шнека ведется только в период набора дозы материала и его пластикации в инжекционном цилиндре литьевой машины, а подача расплава в форму осуществляется только за счет поступательного движения шнека. Режим интрузии используется при изготовлении крупногабаритных толстостенных изделий на том же оборудовании, но инжекционный цилиндр снабжен соплом с широким каналом.

Основные стадии процесса

Загрузка сырья проводится через загрузочный бункер и окно в цилиндре литьевой машины (рис.17,а). В пластикационном цилиндре проводятся нагрев материала до перехода в вязкотекучее состояние, уплотнение и гомогенизация расплава. Необходимая температура расплава создается за счет двух источников тепла: внешнего обогрева цилиндра и перехода в тепло работы сил трения, возникающих при деформировании материала вращающимся шнеком.

Нагреваемый шнеком расплав при закрытом сопле накапливается в зоне дозирования и за счет развивающегося в материале давления шнек перемещается назад. Скорость отхода шнека регулируется путем создания в гидроцилиндре узла впрыска противодавления.

Заполнение формы расплавом начинается после подготовки необходимой дозы расплава и смыкания формы. Останавливается вращательное движение шнека и под действием усилия, развивающегося в гидроцилиндре впрыска, шнек движется вперед и через сопло и литниковую систему подает расплав в форму.

Движение расплава термопласта в полости формы сопровождается его охлаждением при соприкосновении со стенкой формы. На стенках формы образуется канал из высоковязкого неподвижного материала, внутри которого течет расплав.

В форме материал выдерживается под давлением. Данная операция необходима для отвердевания материала в литниках формы, чтобы при отводе сопла не произошло значительного вытекания материала из формующей полости и для уплотнения материала, что снижает усадку при охлаждении изделия вне формы.

После окончания выдержки под давлением механизм пластикации и впрыска отводится от формы. Давление внутри цилиндра сбрасывается до давления подпора и начинается дозирование следующей порции расплава.

В форме материал охлаждается и завершается процесс формирования структуры изделия. На этой стадии скорость охлаждения выше, чем в период выдержки под давлением.

К технологическим параметрам литья под давлением относятся:

-температура расплава

- температура пластикационного цилиндра,

-температура формы,

-давление в форме,

-удельное давление литья

- продолжительность стадий цикла.

Температура расплава зависит от поверхности изделия, от толщины стенки, от термостойкости. С увеличением температуры увеличивается облой за счет затекания расплава в разъемы формы.

Температура пластикации должна быть выше температуры текучести полимера на 10 – 20°С. При более высоких температурах уменьшается вязкость расплава, облегчаются условия формования, повышается производительность литьевой машины, но увеличивается скорость термической и термоокислительной деструкции.

ПЛАСТИКАЦИЯ - это процесс превращения пластических масс в расплав с целью облегчения их переработки в изделия.

Давление в форме зависит от поверхности литника и формы и гнездности формы.

Температура формы должна быть меньше температуры размягчения полимера, но слишком низкая температура формы может быть препятствием к нормальному её заполнению при впрыске.

Выбор оптимальной температуры определяется способностью полимера к кристаллизации, скоростью кристаллизации, его теплофизическими свойствами, а также конструктивными особенностями формы, давлением литья и температурой поступающего в форму расплава.

Время цикла формования определяется временем пластикации материала, временем впрыска материала в форму и выдержки под давлением, временем охлаждения изделия в форме.

Время пластикации зависит от теплопроводности полимера и характеристик нагревательного цилиндра. На общее время цикла почти не влияет.

Стадия выдержки под давлением заканчивается в момент застывания расплава в впускных каналах. Затрачиваемое время зависит от температуры расплава и формы, а также от формы и размеров литниковой системы.

Время охлаждения определяется температурой расплава, формы и объемом отливки. Вносит наибольший вклад в общее время цикла.

Усилие смыкания формы и удельное давление литья характеризуют конструктивные особенности узла смыкания и определяют возможность изготовления изделия на данном термопласт автомате и максимальную площадь отливаемого изделия.

Удельное давление –давление необходимого для заполнения формы и формования в ней изделия с требуемой плотностью

Вопросы для закрепления знаний

1. Режимы литья под давлением?

2. Параметры литья под давлением?

3. Пластикация-это?

4. От чего зависит время формования?

Тема 10.Штамповка

Холодная штамповка осуществляется благодаря способности аморфных полимеров к вынужденной эластичности, а кристаллических — к значительным деформациям ниже температуры плавления. Заготовка заданного объема, нагретая до сравнительно низкой температуры (ниже температуры стеклования или ниже температуры плавления, в случае кристаллических полимеров), деформируется в замкнутой пресс-форме с высокой скоростью; удельные давления формования могут достигать 150-200 МН/м2. Необходимость охлаждения изделия в форме из-за низкой температуры формования практически отпадает.

Холодная штамповка осуществляется благодаря способности аморфных полимеров к вынужденной эластичности, а кристаллических — к значительным деформациям ниже температуры плавления. Заготовка заданного объема, нагретая до сравнительно низкой температуры (ниже температуры стеклования или ниже температуры плавления, в случае кристаллических полимеров), деформируется в замкнутой пресс-форме с высокой скоростью; удельные давления формования могут достигать 150-200 МН/м2. Необходимость охлаждения изделия в форме из-за низкой температуры формования практически отпадает.

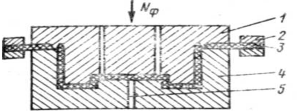

| Рис.20. Штамповании между матрицей и пуансоном 1-пуансон, 2-рама, 3-лист, 4-матрица, 5-канал для отвода воздуха |

Формование листовых заготовок с использованием штампов проводится на прессах, с помощью которых создается необходимое усилие. В зависимости от конструкции формы различают три способа: 1) штампование между матрицей и пуансоном; 2) штампование в матрицу эластичным пуансоном; 3) формование толкателем.

При штамповании между матрицей и пуансоном лист 3 закрепляют между двумя рамами 2, нагревают и укладывают на матрицу 4 (рис. 20). При опускании пуансона лист деформируется и приобретает форму пуансона и матрицы. Поскольку зажимная рама несколько больше матрицы, то вытяжка вначале происходит по всей поверхности листовой заготовки, обеспечивая хорошую равнотолщинность.

В конце смыкания заготовка пережимается пресс-кантами пуансона (выступами) и изделие вырубается по контуру формы. Воздух из полости формы в момент опускания пуансона удаляется по воздушным каналам 5.

В конце смыкания заготовка пережимается пресс-кантами пуансона (выступами) и изделие вырубается по контуру формы. Воздух из полости формы в момент опускания пуансона удаляется по воздушным каналам 5.

| Рис.21 Штампование эластичным пуансоном в матрицу 1-губчатая резина,2-разогретый лист, 3-матрица |

Штампование эластичным пуансоном в матрицу применяется при изготовлении изделий небольшой глубины и несложной конфигурации. Разогретый лист 2 укладывают на матрицу 3, а затем проводят формование (рис. 21). В качестве эластичного пуансона применяют толстый слой губчатой резины или резиновую диафрагму. При создании давления губчатая резина 1 деформируется и производит вытяжку заготовки 2, плотно прижимая ее к матрице 3.

Штампование эластичным пуансоном в матрицу применяется при изготовлении изделий небольшой глубины и несложной конфигурации. Разогретый лист 2 укладывают на матрицу 3, а затем проводят формование (рис. 21). В качестве эластичного пуансона применяют толстый слой губчатой резины или резиновую диафрагму. При создании давления губчатая резина 1 деформируется и производит вытяжку заготовки 2, плотно прижимая ее к матрице 3.

| Рис 22.Штамповка с вытяжкой толкателем 1-поддон, 2-лист, 3-рама, 4-толкатель |

Формование толкателем применяется для изготовления изделий простой конфигурации в виде усеченного конуса, пирамиды и их разновидностей. Форма изделия определяется конструкцией зажимной рамы и толкателя. Так, если использовать круглую раму и квадратный толкатель, то основание изделия будет в виде квадрата, а верх конический. Изделия изготовляются в такой последовательности. Разогретый лист 2 укладывают на поддон 1, прижимают рамой 3, а затем с помощью толкателя 4 проводят формование изделия (рис.22) Основным недостатком данного метода является медленное охлаждение изделия, так как оно не всей поверхностью соприкасается с пуансоном и поддоном. Этот метод непроизводителен, поэтому применяется сравнительно редко.

Метод штамповки отличается высокой производительностью, однако связан с использованием дорогостоящей оснастки, поэтому его применение целесообразно только при производстве крупносерийных изделий с переменной толщиной стенки, повышенной точностью размеров и рельефной поверхностью.

Вопросы для закрепления знаний

1. Отличие горячей и холодной штамповки?

2. Что изготавливают штамповкой?

3. Виды штамповки?

4. Сущность штамповки с эластичным пуансоном?

5. Сущность штамповки с вытяжкой толкателем?

Дата добавления: 2017-09-19; просмотров: 988;