Лекция 19. Производство аренов из каменноугольного сырья

=============================================================

В процессе коксования угля при температуре до 10000С без

доступа воздуха образуются кокс (75—30%), жидкие продукты

коксования (4—5%) и газ.

Жидкие продукты. Высокая температура коксования обеспечивает

почти полную ароматизацию жидких продуктов

(примеси, в основном олефины, 3—5%)

Коксовый газ обогащен, термодинамически стабильными

углеводродами и содержит примерно 60% водорода,

25% метана и 2—3% этилена. Применяется, в основном, как топливный газ.

Процесс коксования

Конденсация и улавливание продуктов коксования

Коксовый газ, выводящий из печи содержит пары летучих органических соединений, воды и аммиака.

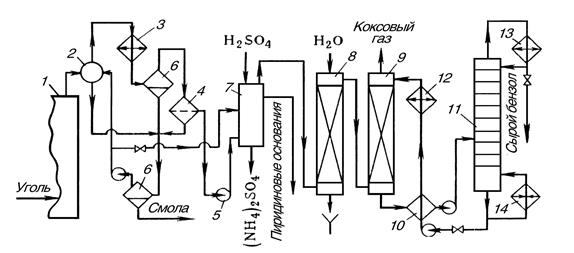

Летучие продукты (прямой коксовый газ) из печи 1 (рис.19. ) поступают в газосборную трубу 2, где происходит первичное охлаждение до 85-900С и частичная конденсация газа за счет испарения вспрыскиваемой аммиачной воды, отделенной в сепараторе 6, дополнительно охлаждается до 30—350С в холодильнике 3, где конденсируется дополнительное количество смолы. Весь конденсат разделяют в сепараторе 6 на водный (аммиачная вода) и органический (каменноугольная смола — на переработку) слои.

Выходящий из холодильника 3 газ поступает в электроофильтр 4 для отделения смоляного тумана и газодувкой 5 подается на установку 7 для улавливания аммиака и пиридиновых оснований (на установке имеется испаритель аммиака из воды, сатуратор для поглощения азотистых оснований серной кислотой, кристаллизатор сульфата аммония и др.)

Газ с установки 7 содержит пары бензола и толуола, которые после промывки и охлаждения в скруббере 8 поглощают в абсорбере 9 маслом. Абсорбат подогревается в теплообменнике 10 и подается в десорбер 11, где отгоняется сырой бензол.

Ароматические соединения находятся в каменноугольной смоле и сыром бензоле. Выход смолы 32—34 кг, а сырого бензола 10—11 кг на 1 т сухого угля.

Лекция 20. Выделение ароматических углеводородов

===========================================================

Содержание ароматическим углеводородов в продуктах ароматизации;

- в катализате риформинга = 30-60 %.

- в сыром бензоле и смоле коксования = 95—97%.

Примеси - олефины (2-15%), парафины, нафтены, а также некоторые кислородные соединения (фенол, кумарон), пиридиновые основания, сернистые гетероциклические соединения (тиофен, тионафтен) и др., близкие по Т кип. к соответствующим ароматическим углеводородам.

Стадии очистки:

1. Разделение на фракции путем ректификации;

2. Выделение фенолов (в случае очистки продуктов коксования)

проводится обработкой фракций щелочью с последующей регенерацией фенола при помощи диоксида углерода:

АгОН + NаОН ¾® АгОNа + Н2О

2 Аг ОNа + Н2О + СО2 ¾®2 Аг ОН + Nа2 СО3

3. Очистка фракций от олефинов.

- Для коксохимических продуктов, содержащих небольшое количество

олефинов - сернокислотный способ, состоящий в обработке 90-93% серной кислотой в результате чего часть олефинов дает кислые алкилсульфаты и переходит в кислотный слой;

RСН = СН2 + Н2SO4 ¾® R(СН3 ) СНОSО2 ОН ,

а другая - полимеризуется: nRСН = СН2 ¾® (-RСН-СН2 -)n .

- Для жидких продуктов пиролиза, содержащих значительные

количества олефинов, очистка кислотой невыгодна, поэтому применяют гидрирование на катализаторах, не затрагивающих ароматические связи.

- Для фракций риформинга и пиролиза в которых содержится много

парафинов, не отделяемых ректификацией, применяют экстракцию ароматических углеводородов селективными растворителями (например, ди-, три- и тетраэтиленгликоль, диметилсульфоксид) с добавлением 5—8% воды для увеличения селективности.

Графические зависимости: [3, с.5-7];

Технологическая схема экстракции ароматических углеводородов [2, с.12-3; 4, с.13-15].

Дата добавления: 2017-08-01; просмотров: 285;