Тема 8. Технико-экономический анализ инженерных решений

Проектирование– это комплекс мероприятий, обеспечивающих поиск технических решений, удовлетворяющих заданным требованиям, их оптимизацию и реализацию в виде комплекта конструкторских документов, опытного образца.

Любое сложное техническое устройство есть результат комплексного знания. Проектировщик должен знать маркетинг, экономику страны, организацию производства, условия эксплуатации изделия, руководящие технические документы, стандарты. Технические и экономические показатели тесно связаны между собой. Изменение одного или нескольких технических показателей связано с изменением издержек производства и эксплуатации, что сказывается на размере экономического эффекта от внедрения новой техники.

Так, упрощение конструкции, уменьшение числа сборочных единиц и деталей, повышение степени их преемственности, упрощение конструктивных форм деталей обеспечивают снижение затрат труда и материалов, экономию труда при проведении проектных работ, сокращение затрат на специальное оснащение и инструмент. Уменьшение габаритов и веса изделий обеспечивает высвобождение производственных площадей, облегчает и удешевляет транспортировку и установку, способствует экономии топлива при их эксплуатации.Автоматизация управления машинами и системами снижает расходы по обслуживанию за счет экономии заработной платы, высвобождает обслуживающий персонал, обеспечивает повышение качества производимой продукции.

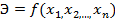

Эффективность конструкторских, технологических и организационных решений определяется, прежде всего, уровнем качества создаваемой техники. Эффект, получаемый потребителем, тем больше, чем выше качественные показатели новых машин, созданных для замены существующих и выполняющих аналогичные функции. Качественные показатели, в свою очередь, определяются техническими параметрами новой техники, и, следовательно, экономический эффект потребителя Э – функция технических параметров  создаваемой техники, т.е.

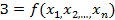

создаваемой техники, т.е.  , где n – число рассматриваемых параметров. Затраты, связанные с проектированием, изготовлением и эксплуатацией техники, тоже зависят от заданного уровня показателей качества, т.е.

, где n – число рассматриваемых параметров. Затраты, связанные с проектированием, изготовлением и эксплуатацией техники, тоже зависят от заданного уровня показателей качества, т.е.  . Обеспечиваемые при проектировании потенциальные возможности разрабатываемой техники могут полностью проявиться только в определенных условиях. Например, конструкция, предназначенная для нормальных условий эксплуатации, может отказать в условиях Крайнего Севера. Таким образом, величина эффекта и величина затрат зависит от условий производства и эксплуатации техники, т.е.

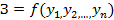

. Обеспечиваемые при проектировании потенциальные возможности разрабатываемой техники могут полностью проявиться только в определенных условиях. Например, конструкция, предназначенная для нормальных условий эксплуатации, может отказать в условиях Крайнего Севера. Таким образом, величина эффекта и величина затрат зависит от условий производства и эксплуатации техники, т.е.  ,

,  , где

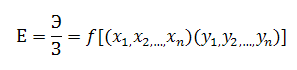

, где  – количественные характеристики этих условий, m – число рассматриваемых характеристик. Эффективность решений, определяемая отношением полученного эффекта к произведенным затратам ,следовательно ,также функция параметров и показателей техники

– количественные характеристики этих условий, m – число рассматриваемых характеристик. Эффективность решений, определяемая отношением полученного эффекта к произведенным затратам ,следовательно ,также функция параметров и показателей техники  и условий производства и эксплуатации

и условий производства и эксплуатации  , т.е.

, т.е.

(24)

(24)

Так как многие из показателей качества противоречивы и улучшение одних приводит к ухудшению других, что может отрицательно сказаться на уровне эффективности, то при конструировании возникают задачи отыскания компромиссных решений при определенных ограничениях.

Рассматривая параметры и показатели проектируемой техники в динамике, т.е. в процессе их изменения в результате тех или иных принимаемых решений, приходят к необходимости поиска наилучшего их сочетания, обеспечивающего наибольшую эффективность, т.е. к необходимости оптимизации, осуществляемой посредством технико-экономического анализа существующих взаимосвязей.

Технико-экономический анализ(ТЭА) – это исследование, направленное на повышение экономической эффективности инженерных решений, принимаемых в процессе создания техники.

Основным показателем сравнительной экономической эффективности вариантов технических решений является минимум приведенных затрат.

Приведенные затратыопределяются как сумма текущих затрат по варианту и произведения капитальных вложений по этому же варианту на нормативный коэффициент сравнительной экономической эффективности, который устанавливается на конкретный период времени и может колебаться по отдельным отраслям.

ТЭА может быть интуитивным, параметрическим или функциональным. В основе интуитивного – талант и опыт конструктора, технолога. Параметрический ТЭА– это поиск взаимосвязей между параметрами и показателями техники, ее качественными показателями, характеристиками условий производства и эксплуатации, с одной стороны, и экономической эффективностью техники – с другой. Функциональный ТЭА(функционально-стоимостной) – поиск наиболее эффективных способов реализации функций, для выполнения которых предназначено изделие.

Объектом ТЭА может быть как проектируемое изделие или система в целом, так и подсистемы, агрегаты, узлы, и даже детали.

Оценка технического уровня и качества изделий

Качество любого изделия– это совокупность свойств, обусловливающих его пригодность удовлетворять определенные потребности в соответствии с назначением.

Свойство – объективная особенность изделия, которая может проявляться при его создании или эксплуатации. Существуют свойства, которые характеризуют изделие как объект проектирования (например, конструктивная преемственность, патентная чистота, новизна, сложность и т.п.), как объект производства (технологичность – материалоемкость, трудоемкость, энергоемкость, технологическая себестоимость и т.п.), как объект эксплуатации (производительность, мощность, скорость, надежность, безопасность и пр.).

Количественные характеристики какого-либо свойства, определяющего качество, называются показателями качества.

Система показателей качества характеризует технический уровень изделия, определяющий степень его совершенства с точки зрения современной техники, технологии.

Технический уровень продукции– это относительная характеристика качества, основанная на сопоставлении значений показателей, характеризующих техническое совершенство оцениваемого изделия, с базовыми значениями.

В качестве базовых при этом используют показатели качества, соответствующие действующим стандартам, показатели качества перспективных образцов, а также отечественной и зарубежной техники, аналогичной по назначению, условиям изготовления и эксплуатации.

Аналог должен быть близок по своему функциональному назначению, присутствовать на рынке сбыта, иметь устойчивую рыночную цену, должны быть известны его технико- экономические характеристики.

В таблице 2 представлены методы определения показателей качества продукции.

Таблица 2 – Методы определения показателей качества продукции

| Измерительный | метод определения значений показателей качества продукции, осуществляемый на основе технических средств измерений |

| Регистрационный | метод определения показателей качества продукции, осуществляемый на основе наблюдения и подсчета числа определенных событий, предметов или затрат |

| Расчетный метод | метод определения значений показателей качества продукции, осуществляемый на основе использования теоретических (или) эмпирических зависимостей показателей качества продукции от ее параметров |

| Органолептический | метод определения значений показателей качества продукции, осуществляемый на основе анализа восприятий органов чувств |

| Экспертный метод | метод определения значений показателей качества продукции, осуществляемый на основе решения, принимаемого экспертами |

| Социологический | метод определения значений показателей качества продукции осуществляемый на основе сбора и анализа мнений ее фактических или возможных потребителей |

Оценка уровня качества разрабатываемых изделий производится на основе сравнения основных групп технико-эксплуатационных параметров(свойств):

технические показатели назначения изделия, его технический уровень;

технические показатели назначения изделия, его технический уровень;

конструкторские характеристики: габариты, масса, надежность, долговечность, стандартизация, дизайн, эстетика изделия и т.д.;

конструкторские характеристики: габариты, масса, надежность, долговечность, стандартизация, дизайн, эстетика изделия и т.д.;

технологические характеристики: технологичность изделия, применяемость материалов, трудоемкость изготовления и т.д.;

технологические характеристики: технологичность изделия, применяемость материалов, трудоемкость изготовления и т.д.;

эксплуатационные показатели: ремонтопригодность, условия обслуживания, эргономика, техника безопасности и т.д.;

эксплуатационные показатели: ремонтопригодность, условия обслуживания, эргономика, техника безопасности и т.д.;

экономические показатели: себестоимость изготовления, срок окупаемости инвестиций, оптовая цена и т.д.

экономические показатели: себестоимость изготовления, срок окупаемости инвестиций, оптовая цена и т.д.

Выбор номенклатуры показателей производится в соответствии с имеющимися материалами (стандартами, отраслевыми материалами и т.д.) или производится самим разработчиком. Обоснование такого выбора должно содержаться в отчетных материалах ОКР.

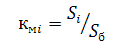

Каждому из выбранных показателей для сравнения может быть определен коэффициент его весомости (важности). Наиболее распространен метод определения коэффициентов весомости на основе экспертных оценок.

Интегральный показатель качества

Наиболее широко используются две основные формы интегрального показателя качества:

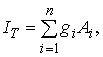

1) аддитивная («получаемый путем сложения»)

(25)

(25)

где gi - коэффициент весомости i-го параметра;

Аi - показатель качества по i-му параметру;

n - число параметров, по которым производится сравнение.

2) мультипликативная («умножитель»)

(26)

(26)

Аддитивная форма (средневзвешенное суммирование) наиболее распространена, хотя ее недостатком является возможность «компенсации» уровня качества по одним параметрам за счет других. Кроме того, она допускает ситуацию значимости интегрального показателя качествапри нулевом значении одного или нескольких параметров. В этом смысле мультипликативная форма представления предпочтительнее, хотя следует отметить, что мультипликативная форма легко преобразуется в аддитивную простым логарифмированием.

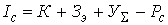

В качестве интегрального экономического показателя нового изделияпри его сравнении с аналогом служит цена потребления. Она выражается следующей формулой

, (27)

, (27)

где К – единовременные капитальные затраты (на приобретение, транспортировку, монтаж, а также сопутствующие затраты);

Зэ – затраты на эксплуатацию за все время работы изделия.

При длительном сроке эксплуатации должны быть сделаны динамические оценки с применением дисконтирования. Если в результате изменения надежности нового изделия по сравнению с аналогом меняется оценка ущерба (в том числе и в смежных звеньях), это должно быть учтено. Точно также следует учесть сопутствующие положительные результаты применения нового изделия. Таким образом, полная формула определения интегрального экономического показателя имеет вид

, (28)

, (28)

где  – полная сумма ущерба от отказов;

– полная сумма ущерба от отказов;

Рс – сопутствующие положительные результаты применения нового изделия.

Оценку технико-экономической эффективности нового изделия удобно производить с помощью таблицы (таблица 3).

Таблица 3 – Оценка технико-экономической эффективности нового изделия

| Параметр, оценка | Коэфф. весомости gi | Аналог | Новое изделие | ||

|

|

|

| ||

| ... | |||||

| i | |||||

| ... | |||||

| n | |||||

| Интегральный технический показатель |

|

| |||

| Интегральный стоимостной показатель |

|

| |||

| Технико-экономическая эффективность |

|

| |||

| Относительная технико-экономическая эффективность ОКР |

|

Интегральный стоимостный показатель вряд ли может быть более или менее точно рассчитан на ранних этапах ОКР. Это связано с неполнотой конструкторской документации и отсутствием технологической документации. Единственный выход состоит в сравнении данного показателя с ценой изделия аналогичного по элементной базе, технологии и конструкции.

Методы прогнозирования себестоимости

и цены разрабатываемых изделий

На более ранних этапах проектирования объем информации крайне мал, известны только те параметры и показатели новой техники, которые включаются в техническое задание на разработку в виде технических требований. Однако именно на этапах технического задания и технического предложения необходимо принять решение о целесообразности создания новой техники. Прогнозирование себестоимости новой техники нужно рассматривать как процесс последовательного приближения, уточнения, начиная его с самых ранних этапов разработки до серийного изготовления изделия. Нужно располагать такими методами прогнозирования себестоимости, которые позволили бы при минимуме информации дать ответ с достаточной точностью.

В машиностроении для прогнозирования себестоимости разрабатываемых изделий наиболее часто используют следующие методы:

1) Метод удельных весов (метод структурной аналогии) использует статистические данные о структуре себестоимости изделий, аналогичных проектируемому. В основе метода – следующие предпосылки:

§ наибольший удельный вес в себестоимости многих машин имеют материальные затраты (до 50-70%), и точность их оценки определяет точность расчета себестоимости;

§ структура себестоимости меньше зависит от изменения конструкционных параметров и показателей, чем сама себестоимость.

2) Метод удельных показателей – предположение о прямой пропорциональной зависимости между себестоимостью и основным техническим параметром, в качестве которого чаще всего выбирается масса или мощность изделия. В специализированных конструкторских организациях создаются нормативы удельных затрат на 1кг или 1т конструкции для машин определенного вида и сходных между собой по конструктивной сложности, мощности, габаритам.

3) Балльный метод основан на применении экспертных оценок. На первом этапе путем анкетирования экспертов получают перечень параметров, оказывающих наибольшее влияние на себестоимость, и ранжируют их. На втором этапе предельному значению каждого рассматриваемого показателя  в соответствии с итогами ранжирования присваивают определенный балл – от двух до пяти, и разрабатывают систему баллов, подобно изображенной на рис. 8.

в соответствии с итогами ранжирования присваивают определенный балл – от двух до пяти, и разрабатывают систему баллов, подобно изображенной на рис. 8.

Рисунок 8 – Система баллов для прогнозирования себестоимости

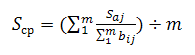

Изменение любого показателя в направлении от нуля вверх по оси y должно соответствовать увеличению себестоимости, т.е. метод предполагает линейную зависимость между себестоимостью и параметрами, используемыми для прогнозирования. По разработанной системе определяют сумму баллов для изделий-аналогов, уже находящихся в производстве, и рассчитывают ценностной множитель – среднюю стоимость одного балла:

(29)

(29)

где m – число изделий-аналогов;  – производственная себестоимость i-го изделия; n – число параметров, используемых для прогнозирования;

– производственная себестоимость i-го изделия; n – число параметров, используемых для прогнозирования;  – число баллов для j-го изделия по i-му параметру.

– число баллов для j-го изделия по i-му параметру.

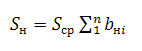

По этой же системе определяют сумму баллов разрабатываемого изделия и рассчитывают его себестоимость как

(30)

(30)

Метод корреляционного моделирования позволяет выявить комплексное влияние на величину себестоимости целого ряда факторов, причем не только конструкционных, но и эксплуатационных, и производственных, имеющих случайный, вероятностный характер. Для оценки таких показателей применяют средние величины, в частности, математическое ожидание. Корреляция – связь между случайными величинами, при которой математическое ожидание одной из них меняется в зависимости от изменения другой (парная корреляция) или других (множественная корреляция) величин. Сама зависимость между величинами называется регрессией первой величины на вторую, поэтому выявление и изучение этих зависимостей называют регрессионным анализом (например, изучение регрессии себестоимости на мощность, т.е. изучение изменения себестоимости при изменении мощности).

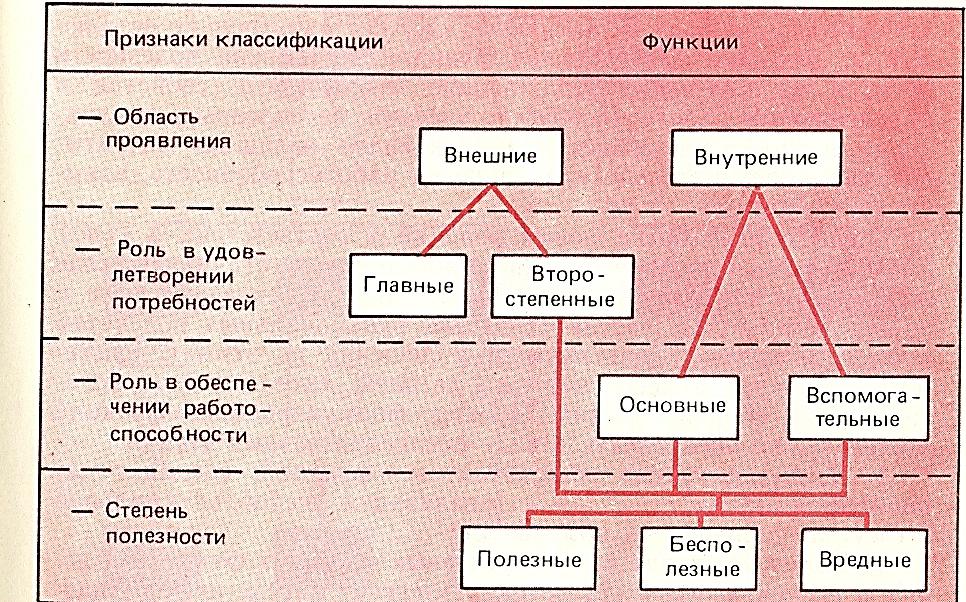

Агрегатный метод используют для прогнозирования себестоимости сложных изделий и систем, при котором

(31)

(31)

где n – число агрегатов и блоков собственного изготовления;  – себестоимость отдельных агрегатов, узлов и блоков, определенная перечисленными выше методами; m – число крупных агрегатов и блоков;

– себестоимость отдельных агрегатов, узлов и блоков, определенная перечисленными выше методами; m – число крупных агрегатов и блоков;  – оптовая цена покупных комплектующих изделий i-го вида;

– оптовая цена покупных комплектующих изделий i-го вида;  – коэффициент транспортно-заготовительных расходов;

– коэффициент транспортно-заготовительных расходов;  – коэффициент, учитывающий расходы на сборку, монтаж и наладку изделия.

– коэффициент, учитывающий расходы на сборку, монтаж и наладку изделия.

Себестоимость новой техники – основной элемент при разработке ее оптовой цены. Цена – главный составляющий элемент капитальных вложений потребителя техники.

Последовательность и методика проведения параметрического ТЭА

Содержанием ТЭА является поиск взаимосвязей между параметрами и показателями новой техники, т.е. между ее качеством, условиями ее производства и эксплуатации и ее экономической эффективностью.

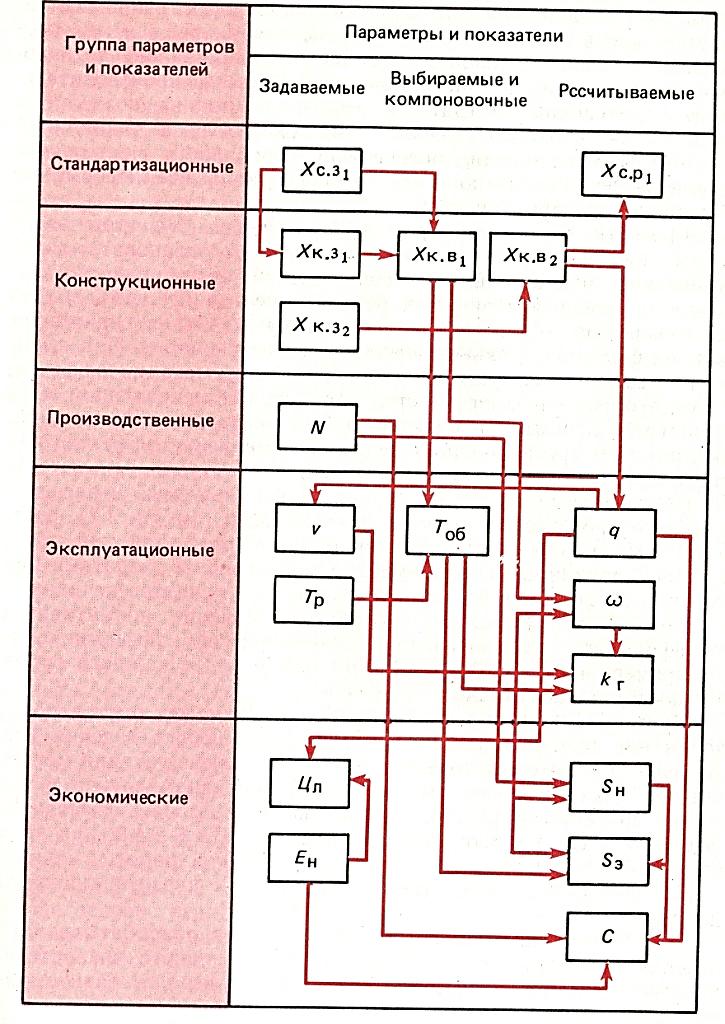

Этапы ТЭА:

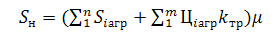

1. Постановка задачи. Формирование системы технико-экономических показателей изделия. В зависимости от объекта, задач и стадии разработки изделия при анализе можно использовать различные показатели качества. Все взаимосвязи между рассматриваемыми параметрами могут быть отражены в виде технико-экономической модели, представляющей собой блок-схему, построенную применительно к стадии конструирования и объему исходной информации (рис. 9).

2. Выбор критерия эффективности. На этом этапе необходимо установить количественный показатель, характеризующий оптимальность возможного решения. При выборе критерия используют либо принцип максимизации эффекта, и тогда оптимальным считается вариант, обеспечивающий максимальный эффект при фиксированных ресурсах; либо принцип экономии ресурсов, когда определенное значение эффекта обеспечивается при минимальных ресурсах.

В качестве критериев могут выступать критерий минимума приведенных затрат, средневзвешенный обобщающий показатель качества и др.

3. Третий этап включает в себя следующие подэтапы:

А. Сбор и анализ информации.

Б. Разработка экономико-математической модели исследования. Экономико-математическая модель – это совокупность математических выражений – уравнений, неравенств и пр. Последние описывают реально существующие связи между параметрами и показателями системы и показателями эффекта и затрат с учетом условий производства и эксплуатации и позволяют оценить эти взаимосвязи количественно.

В. Установление областей изменения параметров и показателей.

Г. Выбор условий производства и эксплуатации.

Рисунок 9 – Технико-экономическая модель взаимосвязи основных параметров и показателей изделий

x – параметры, характеризующие изделие как объект проектирования; N – объем выполняемой работы;  – ресурс;

– ресурс;  – время обслуживания; q – производительность;

– время обслуживания; q – производительность;  – параметр потока отказов;

– параметр потока отказов;  - коэффициент готовности;

- коэффициент готовности;  – лимитная цена; С – приведенные затраты

– лимитная цена; С – приведенные затраты

4. Выполнение необходимых расчетов, чаще всего и использованием вычислительной техники.

5. Выбор оптимального решения в соответствии с принятым критерием эффективности.

6. Анализ полученных результатов и выработка рекомендаций.

Блок-схема технико-экономической оптимизации конструкторских решений на основе параметрического анализа представлена на рис. 10.

Рисунок 10 – Схема технико-экономической оптимизации конструкторских решений на основе параметрического анализа

Функционально-стоимостной анализ(ФСА)

Функционально-стоимостной анализ– это метод системного исследования функций объекта (изделия, процесса, структуры), направленный на минимизацию затрат в сферах проектирования, производства и эксплуатации объекта при сохранении (повышении) его качества и полезности.

Любое проектируемое изделие или систему можно представить не только в виде набора структурных элементов, из которых оно состоит, т.е. узлов, агрегатов, но и в виде комплекса функций, которые оно должно выполнять в соответствии со своим назначением.

Функция в широком понимании – это деятельность, обязанность, работа, назначение, роль. В ФСА под функцией понимают внешнее проявление свойств какого-либо объекта в данной системе отношений («срезает слой материала», «передает крутящий момент» и т.п.).

Этапы ФСА

Подготовительный (информационный) этап начинается с тщательного и всестороннего изучения требований потребителя к разрабатываемому изделию, с составления технического задания на проектирование, с поиска конструкторских и функциональных аналогов, с оценки требуемого технического уровня разрабатываемого изделия.

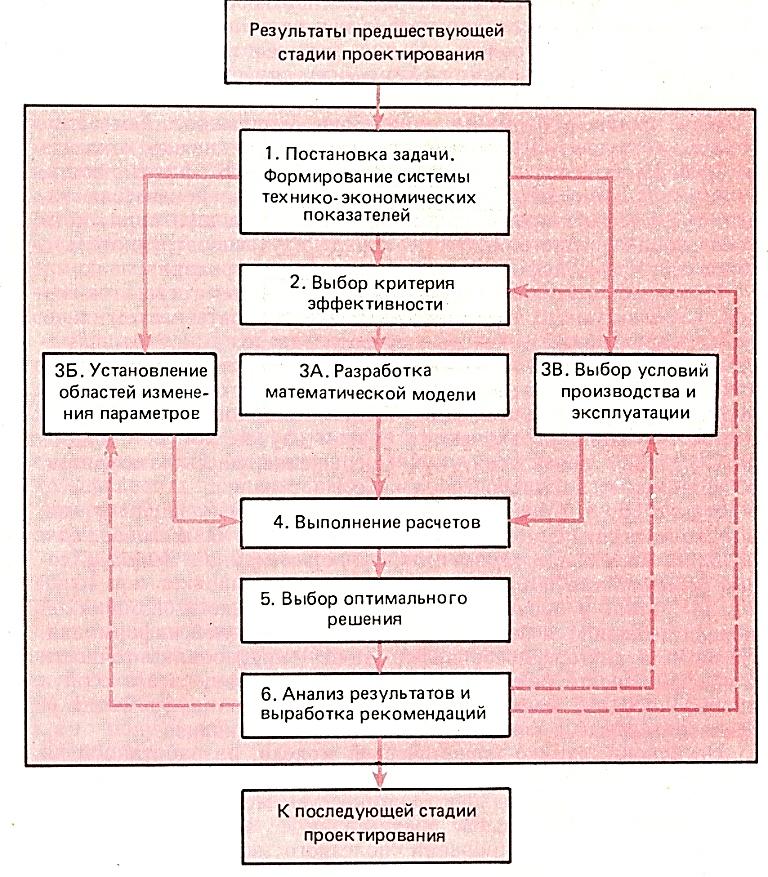

Аналитический этап. Формулирование и анализ функций изделия. Большое значение имеет на этом этапе правильная классификация функций, осуществляемая по следующим признакам: область проявления, роль в удовлетворении потребностей, роль в обеспечении работоспособности изделия, степень полезности. Классификация функций при ФСА представлена на рис. 11.

Рисунок 11 - Классификация функций при ФСА

Функциональная модель изделия – логическое описание с помощью связей между функциями. Важно, чтобы все функции были представлены в модели.

Творческий этап. Поиск альтернативных вариантов реализации функций и их предварительная оценка. Традиционными источниками информации при этом служат различные справочники, техническая литература, рационализаторские предложения, изобретения, патентный поиск. Специфическим источником может служить картотека идей. Для активизации творческого поиска может быть использована теория решения изобретательских задач (ТРИЗ).

При поиске вариантов решений ФСА широко используются различные методы коллективного творчества: мозговой штурм, конференция идей и др.

Исследовательский этап состоит в рассмотрении преимуществ и недостатков предложенных вариантов реализации функций и в определении необходимых затрат. Все варианты следует разделить на 1) неприемлемые по организационно-техническим причинам; 2) приемлемые только для перспективного использования в связи с необходимостью предварительного выполнения НИОКР, длительными сроками разработки, существенными капитальными вложениями и пр.; 3) приемлемые в рамках данной ОКР. Варианты последней группы подвергаются экспертной оценке по уровню выполнения технических требований.

Рекомендательный этап заключается в подготовке необходимой документации в виде чертежей, эскизов, расчетов, пояснительных записок по принятому варианту реализации функций и зависит полностью от стадии проектирования.

Особенности экономического обоснования новшества с точки зрения завода-изготовителя и потребителя

Технико-экономическое обоснование инвестиционного проекта в сфере производства новой техники включает следующие этапы:

1. Характеристика новой техники. Обоснование объема продаж и расчетного периода. Основная цель раздела – сформировать представление о новом изделии как о товаре, т.е. дать краткую характеристику: описание потребительских свойств; назначение и области применения; основные технико-эксплуатационные показатели, которые могут обеспечить ему технический и коммерческий успех. На основе анализа рынка, сроков развертывания производства, обеспеченности ресурсами всех видов, наличия производственной базы определяется возможный объем продаж. В качестве расчетного периода производитель новой техники принимает прогнозируемый срок производства новой техники (4-5лет).

2. Расчет себестоимости и отпускной цены единицы продукции.

3. Расчет стоимостной оценки затрат:

3.1. Расчет предпроизводственных затрат

3.2. Расчет единовременных затрат

4. Расчет стоимостной оценки результата. В сфере производства нового изделия результат может представлять:

- абсолютную величину, которая включает чистую прибыль,

полученную от производства и реализации продукции на созданном предприятии, и амортизационные отчисления, которые являются источником компенсации инвестиций;

- приростную величину, которая включает прирост чистой прибыли от производства и реализации продукции на новом производстве действующего предприятия, и прирост амортизационных отчислений.

5. Расчет интегрального экономического эффекта (ЧДД).

6. Определение срока окупаемости и рентабельности инвестиций.

7. Выводы.

Технико-экономическое обоснование в сфере эксплуатации новой техники включает следующие этапы:

1. Характеристика проекта. Обоснование расчетного периода. В этом разделе необходимо дать характеристику внедряемой новой техники, описать ее преимущества по сравнению с заменяемой, указать экономические выгоды от ее использования. В качестве расчетного периода предприятие-потребитель может принять прогнозируемый срок службы новой техники с учетом морального старения (4-5 лет).

2. Расчет стоимостной оценки затрат. В сфере эксплуатации новой техники необходимо рассчитать прирост единовременных капитальных вложений, которые несет потребитель в связи с переходом к ее эксплуатации.

3. Расчет стоимостной оценки результата. Результат в сфере эксплуатации представляет собой прирост чистой прибыли за счет экономии ресурсов в результате повышения производительности и мощности, надежности и долговечности, дальности действия, точности, помехозащищенности и других параметров новой техники, которая будет использоваться в процессе производства. Повышение производительности приводит к снижению трудоемкости изготовления продукции, уменьшению брака, что, в конечном счете, ведет к снижению себестоимости продукции.

4. Расчет интегрального экономического эффекта у потребителя новой техники.

5. Определение срока окупаемости и рентабельности проекта.

6. Выводы.

Технико-экономический анализ технологических решений

Цель технико-экономического анализа технологических решений– на основе сопоставления технико-экономических показателей провести оценку прогрессивности и экономической эффективности сравниваемых вариантов технологических решений и выбрать вариант, обеспечивающий высокое качество продукции и уровень производительности труда при минимальных издержках производства.

Задачи:

1) выявить факторы, влияющие на экономичность вариантов;

2) установить зависимости между изменением технических, технологических и экономических показателей;

3) выбрать оптимальный вариант технологического решения;

4) определить размер экономического эффекта от разработки и внедрения проектируемого варианта и экономической эффективности инвестиций.

Объективная необходимость проведения технико-экономического анализа проектируемых технологических процессов и выбора наиболее целесообразного варианта для определенных условий производства обусловлена тем, что в себестоимости продукции 70-75% затрат зависят от характера технологического процесса.

К объектам ТЭА относят: технологический процесс изготовления изделия, детали, узла, операцию, получение заготовки; режимы работы оборудования, обработку элементарных поверхностей; применяемую технологическую оснастку; технологическое оборудование, организацию процесса изготовления детали, узла, изделия, уровень автоматизации и механизации процесса.

Технико-экономические показатели, характеризующие качество технологических процессов

Технологический процесс– это алгоритм изготовления изделия или отдельных его элементов, обеспечивающий получение заданных технических и экономических параметров и показателей.

Качество технологического процесса реализуется в его способности обеспечить заданные параметры и свойства обрабатываемого изделия. Показатели качества зависят от вида обработки, используемого оборудования, оснастки и т.п.

Для характеристики качества техпроцесса используют следующую систему показателей:

§ материалоемкость;

§ норма времени;

§ трудоемкость;

§ станкоемкость;

§ технологический цикл;

§ энергоемкость;

§ производственная себестоимость;

§ технологическая себестоимость;

§ сумма капитальных вложений.

Технологическая себестоимость. Методы определения технологической себестоимости

При сравнении вариантов технологических процессов нет необходимости определять производственную себестоимость обрабатываемых деталей. Достаточно рассчитать только статьи затрат, величина которых разная по вариантам технологического процесса. Эта часть производственной себестоимости, включающая лишь затраты, изменяющиеся при различных вариантах технологических решений, называется технологической себестоимостью.

Состав затрат, включаемых в технологическую себестоимость, зависит от фазы производственного процесса, вида технологического процесса, элементов технологического процесса: вида заготовки, состава и числа операций, средств технологического оснащения и т.д.

При обосновании варианта технологического процесса (или операции) механической обработки деталей могут изменяться:

а) используемая заготовка, а, следовательно, ее себестоимость;

б) нормы времени и разряд операций, а, следовательно, заработная плата основных производственных рабочих (основная и дополнительная) и страховые взносы;

в) затраты на содержание и эксплуатацию оборудования;

г) затраты на технологическую оснастку.

Методы определения технологической себестоимости:

§ поэлементный метод;

§ нормативный метод.

Технологическую себестоимость технологических процессов при расчете поэлементным методом можно представить в виде суммы расходов. Перечень расходов применительно к технологическим процессам механической обработки включает в себя:

Ø основные материалы;

Ø заработная плата производственных рабочих (основная и дополнительная, с начислениями);

Ø заработная плата вспомогательных рабочих (основная и дополнительная, с начислениями);

Ø амортизационные отчисления по оборудованию;

Ø амортизационные отчисления по оснастке и затраты на ее ремонт;

Ø затраты, связанные с эксплуатацией инструмента;

Ø затраты на электроэнергию;

Ø затраты на ремонт и техническое обслуживание оборудования

Ø прочие цеховые расходы

При расчетах технологической себестоимости нормативным методом основная часть косвенных затрат, связанных с содержанием и эксплуатацией оборудования, определяется по удельным затратам, приходящимся на 1 машино-час или на 1 станко-минуту работы оборудования для выполнения определенной операции, с последующим суммированием затрат по всем операциям технологического процесса.

Расходы на основные материалы, заработную плату с начислениями определяют также, как в предыдущем методе.

Расчет затрат на содержание и эксплуатацию оборудования, приходящихся на час (минуту) работы, производят при помощи машино-коэффициентов-часов. В этом случае по каждому цеху оборудование объединяют в группы по признаку близости эксплуатационных затрат на 1 час. По каждой группе оборудования определяют фактические расходы на 1 машино-час работы единицы данной группы оборудования. Эти расходы по наиболее представительной группе принимают за базу, а для всех остальных групп рассчитывают машино-коэффициенты. Машино-коэффициент  показывает, насколько себестоимость часа работы рассматриваемого (любого) станка

показывает, насколько себестоимость часа работы рассматриваемого (любого) станка  отличается от себестоимости часа работы базового станка

отличается от себестоимости часа работы базового станка

(32)

(32)

Методы анализа вариантов технологических решений

При проведении ТЭА важно установить взаимосвязи технических и экономических показателей технологического процесса и выявить факторы, влияющие на эти показатели.

К данным факторам относятся:

1. Конструкционные факторы: масса детали, марка материала, сложность конструкции, точность и чистота обработки поверхности, применяемость детали в изделии, уровень унификации и стандартизации изделия.

2. Технологические факторы: вид заготовки и способ ее получения, технологическое оборудование, уровень технологической оснащенности, режимы обработки, стойкость инструмента, вид технологического процесса (типовой, единичный).

3. Организационные факторы: программа выпуска, величина партии, принцип организации участка, методы организации производственного процесса.

В зависимости от вида технологического процесса, цели анализа и наличия исходной информации для расчета технико-экономических показателей применяются различные методы анализа:

метод нахождения оптимального значения функции;

метод нахождения оптимального значения функции;

метод функционально-стоимостного анализа;

метод функционально-стоимостного анализа;

методы сравнений.

методы сравнений.

При применении метода нахождения оптимального значения функции определяют показатели; производят отбор параметрических или функциональных факторов, подлежащих исследованию; выявляют характер и степень влияния отобранных факторов на показатель, принятый в качестве критерия оптимальности. Критерием оптимальности может служить минимальная себестоимость или приведенные затраты, максимальная производительность, максимальная стойкость инструмента и др.

В основе ФСА технологического процесса лежат те же принципы, что и при ФСА конструкций, но есть и определенные особенности.

ФСА технологического процесса ФСА технологического процесса проводится с целью наиболее эффективного выполнения его главной функции – изготовить изделие с заданными потребительскими свойствами и качеством при минимальных затратах используемых ресурсов.

Этапы ФСА технологического процесса:

1. Подготовительный этап - определение объекта, целей и задач ФСС технологического процесса. Проведение ФСА ранее разработанных процессов следует начинать с процессов, имеющих наиболее высокую долю суммарных затрат в себестоимости изделия. Затем следует подвергать анализу процессы: наиболее материало- и энергоемкие; при выполнении которых возможно появление брака; имеющие относительно длительный производственный цикл изготовления отдельных деталей изделия; при выполнении которых используются дорогостоящие оборудование, оснастка и инструмент с высоким уровнем ручного труда.

2. Информационный этап - получение технической и экономической информации об объекте анализа в соответствии с перечнем необходимой информации. Итогом работ на этом этапе является построение структурно-элементной модели технологического процесса (таблица 4): определяют материальные носители (предметы и средства труда), участвующие в реализации технологического процесса; определяют затраты по каждому материальному носителю – затраты на материалы, трудовые затраты, затраты на оборудование, оснастку, инструмент, производственные площади.

3. Аналитический этап – анализ базового технологического процесса, выявление элементов с наибольшими избыточными функциональными затратами, определение необходимости выполнения операций. Процедура совершенствования технологического процесса заключается в последовательном рассмотрении элементов структурно-элементной модели. По результатам анализа формулируются задачи, которые необходимо решать на творческом этапе.

Таблица 4 - Структурно-элементная модель технологического процесса

4. Творческий этап – решение задач, выдвинутых на аналитическом этапе и подготовка предложений, направленных на оптимизацию технико-экономических показателей технологического процесса. По результатам оценки и анализа функций разрабатывают варианты их реализации с меньшими затратами с учетом использования более производительного оборудования, малооперационной и безотходной технологии. В ходе ФСА необходимо приблизить фактические функциональные затраты к минимально необходимым. Под минимально необходимыми затратами понимают нижний уровень затрат, который может быть достигнут при разработке наиболее экономичных технических решений, реализующих эту функцию. Итогом работ на творческом этапе является комплекс предложений, характеризующих усовершенствованный технологический процесс и его функционально-структурная модель.

5. Исследовательский этап. Предварительный отбор и технико-экономический анализ наиболее целесообразных предложений. Полученных на творческом этапе. Отбор производится экспертным путем с учетом следующих критериев: ожидаемого снижения технологической себестоимости, сложности внедрения.

6. Рекомендательный этап. Окончательно отбирают и принимают решение о внедрении наиболее целесообразных разработок на основании расчета ожидаемого экономического эффекта.

Графическое сопоставление двух вариантов процессов по их технологической себестоимости

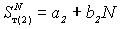

В круг сопоставимых затрат при сравнительном анализе вариантов технологии должны входить лишь те затраты, которые непосредственно связаны с технологическим процессом и существенно разнятся в сравниваемых вариантах. Номенклатура этих затрат не однозначна для различных процессов и условий их внедрения, и поэтому первым этапом анализа вариантов является отбор сопоставимых затрат, приведенным к сравнимым условиям. Часть этих затрат на обработку (bN) изменяется примерно пропорционально количеству обрабатываемых изделий (N), другая часть (a) не зависит от количества обрабатываемых изделий и в течение года (планируемого периода) остается почти неизменной, постоянной.

Таким образом, технологическая себестоимость обработки изделия будет

, (33)

, (33)

а всех обрабатываемых изделий

. (34)

. (34)

Для процессов механической обработки в круг сопоставимых затрат включаются:

а) постоянные (b), рассчитываемые на одно обрабатываемое изделие: основной материал, технологическое топливо и энергия, заработная плата основных рабочих, расходы по эксплуатации оборудования и др.;

б) постоянные (a), рассчитываемые на программу изделий (N) на год: амортизационные отчисления, проценты за кредит, арендная плата, оклады управленческих работников, административные расходы и др.

Для анализа необходимо определить пределы экономически целесообразного применения процесса обработки изделий. Это возможно выполнить графическим методом (рис.8) и аналитическим расчетом.

При аналитическом решении вопроса об экономичности варианта технологии рассчитывают технологическую себестоимость годового задания (  ) по вариантам, т.е.

) по вариантам, т.е.

, (35)

, (35)

. (36)

. (36)

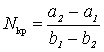

Решая эти уравнения в отношении N при условии равенства  , получаем программное задание, при котором анализируемые процессы экономически равнозначны:

, получаем программное задание, при котором анализируемые процессы экономически равнозначны:

. (37)

. (37)

Если планируемый объем производства  , то целесообразно внедрить 1 вариант технологии; при

, то целесообразно внедрить 1 вариант технологии; при  - 2 вариант технологии.

- 2 вариант технологии.

Рисунок 12 – График изменения годовых затрат при различных вариантах технологических процессов

Дата добавления: 2017-06-02; просмотров: 6176;