Технологические требования к элементарным поверхностям деталей машин

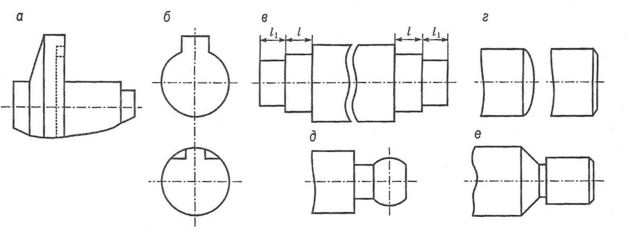

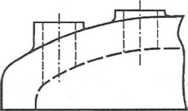

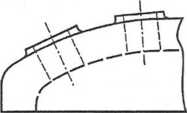

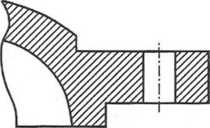

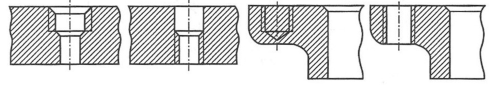

Рис. 60.4. Наружные поверхности вращения. Ступенчатые поверхности должны иметь минимальный перепад диаметров. При больших перепадах применяют высадку головок, фланцев или используют составные конструкции для уменьшения объема обработки резанием и расхода металла. Не рекомендуется делать кольцевые канавки на торцах, особенно со стороны стержня (рис. 60.4, а), так как они трудоемки в обработке, и выступы, не вписывающиеся в контур поперечного сечения детали (рис. 60.4, б). Элементы тел вращения унифицируют для использования одних и тех же многорезцовых наладок (рис. 60.4, в). Рекомендуется заменять переходные поверхности фасками (рис. 60.4, г). Сферические выпуклые поверхности делают со срезом перпендикулярно оси (рис. 60.4, д), в местах сопряжения точных поверхностей предусматривают выход инструмента (рис. 60.4, е)

Отверстия

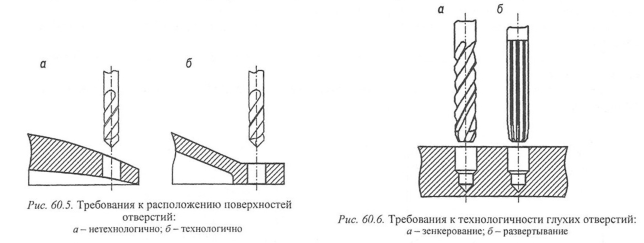

1. Во избежание поломки сверл поверхности на входе и выходе инструмента должны быть перпендикулярны оси отверстия (рис. 60.5).

2. Необходимо предусматривать сквозные отверстия, так как их обработка значительно легче обработки глухих отверстий.

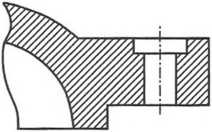

3. Конструкция глухих отверстий должна быть увязана с конструкцией применяемого осевого инструмента, например зенкера (рис. 60.6, а) или развертки (рис. 60.6, б).

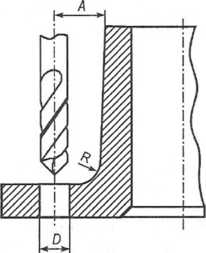

4. Ось отверстия должна располагаться от вертикальной стенки детали не ближе определенного расстояния:

,

,

а для отверстий под соединительные болты:

,

,

где D- диаметр отверстия;  - диаметр описанной окружности гайки; R- радиус переходной поверхности к поверхности фланца (рис. 60.7).

- диаметр описанной окружности гайки; R- радиус переходной поверхности к поверхности фланца (рис. 60.7).

5. Расстояние между отверстиями необходимо назначать с учетом возможности применения многошпиндельных сверлильных головок; унифицировать расположение и размеры отверстий во фланцах в целях применения многошпиндельных головок.

6. Количество отверстий во фланцах выбирать таким, чтобы можно было сверлить их многошпиндельной головкой.

7. Для одновременной обработки нескольких отверстий, расположенных на одной оси, рекомендуется последовательно уменьшать размеры отверстий на величину, превышающую припуск на обработку предшествующего отверстия (ступенчатое расположение отверстий).

8. При сверлении отверстий в пазах назначать их диаметр меньше ширины пазов на 0,5 — 1,0 мм.

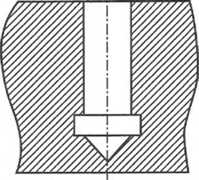

9. У дна точных глухих отверстий предусматривать канавку для выхода инструмента (рис. 60.8).

Рис. 60.7. Требования к технологичности

расположения оси отверстий относительно вертикальной стенки заготовки

Рис. 60.8. Требования к технологичности конструкции глухих отверстий

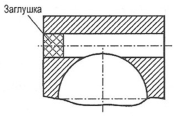

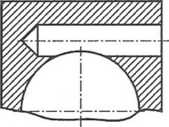

10. Избегать отверстий с непараллельными осями (рис. 60.9), а также глухих отверстий, пересекающихся с внутренними полостями (рис. 60.10), предпочтительнее делать сквозное отверстие с заглушкой.

a в

Рис. 60.9. Требования к технологичности расположения осей отверстий:

а - нетехнологично; б - технологично

Рис. 60.10. Требования к технологичности пересекающихся отверстий:

а - нетехнологично; б - технологично

а б

Рис. 60.11. Требования к технологичности цекуемых торцов отверстий:

а - нетехнологично; б - технологично

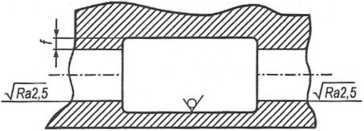

Рис. 60.12. Требования к технологичности канавок в отверстиях

П.Цекование торцов отверстий лучше делать точением или фрезерованием (рис. 60.11).

12. Избегать растачивания канавок в отверстиях, обрабатываемых на сверлильных и агрегатных станках, так как это усложняет обработку (рис. 60.12)

Резьбы

Рис. 60.13. Требования к технологичности заходной фаски на нарезаемом отверстии

1. Рекомендуется на нарезаемом отверстии применять заходную фаску (рис. 60.13).

2. Резьба должна быть нормализована не только для данной машины, но и для всего завода или данной отрасли промышленности

3. Следует избегать применения резьб малого диаметра (  6 мм) в круглых деталях ввиду частой поломки метчиков при механическом нарезании таких резьб.

6 мм) в круглых деталях ввиду частой поломки метчиков при механическом нарезании таких резьб.

4. При нарезании резьбы на концах валиков надо предусматривать сбег резьбы.

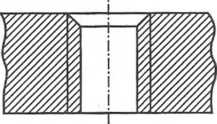

5. Конструкция отверстия с резьбой должна давать возможность работать резьбовым инструментом на проход (рис. 60.14).

а б в г

Рис. 60.14. Требования к технологичности резьб в отверстии: а, в - нетехнологично; б, г - технологично

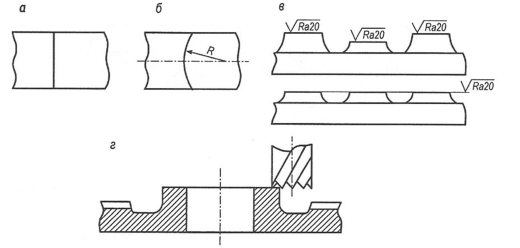

Плоскости

1. Конфигурация обрабатываемых плоскостей в плане должна обеспечивать равномерный и безударный съем стружки.

2. Размеры плоскости (ширину) необходимо увязывать с нормальным рядом диаметров торцов или длин цилиндрических фрез.

Puc. 60.15. Требования к технологичности конструкции плоских поверхностей при обработке

плоскости на проход (а-г)

3. Необходима предварительная обработка плоскостей на проход (рис. 60.15, а).

4. В случае, когда не предусмотрен выход для режущего инструмента, переходная часть обрабатываемых плоскостей должна соответствовать размерам и виду поверхностей режущего инструмента (рис. 60.15, б).

5. Плоскости бобышек и площадок на деталях следует располагать на одном уровне (рис. 60.15, в). При этом необходимо избегать обработки закрытых площадок (внутри корпусных деталей).

6. Обрабатываемые плоскости желательно располагать выше примыкающих элементов (ребер, выступов), это облегчает обработку на проход (рис. 60.15, г).

Дата добавления: 2017-06-02; просмотров: 1451;