К технологичности конструкции

В крупносерийном и массовом производствах применение специального профильного и периодического проката сокращает, а часто исключает механическую обработку. Специальный профильный прокат как исходный материал уменьшает трудоемкость процесса горячей штамповки заготовок.

При выполнении заготовок свободной ковкой желательны простые, симметричные и прямые формы.

Следует избегать пересечений цилиндрических элементов между собой и цилиндрических элементов с призматическими; ребристых сечений, бобышек и выступов на основных поверхностях поковок.

Нежелательны конусообразные и клиновые формы. Детали сложной формы, не поддающиеся упрощению в цельном виде, целесообразно заменять сварными конструкциями из простых элементов.

При конструировании штамповок, получаемых на молотах и прессах, рекомендуется руководствоваться следующими указаниями.

1. Геометрическая форма заготовок должна обеспечивать возможность их свободного извлечения из штампа.

2. Боковые поверхности должны иметь уклоны (для наружных поверхностей 5-15°, для внутренних 7-15°).

3. Переходы от одной поверхности к другой осуществлять с закруглениями. Не допускать острых углов.

4. Конструкция заготовки должна допускать разъем штампов по плоскости (нежелателен разъем по ломаной линии или криволинейной поверхности).

5. Выступы и ребра не должны быть близко расположены друг к другу, так как это затрудняет течение металла и заполнение полостей штампа.

При холодной высадке применяют калиброванный прокат. Высаживаемые элементы должны иметь простую форму при минимальном объеме и диаметре.

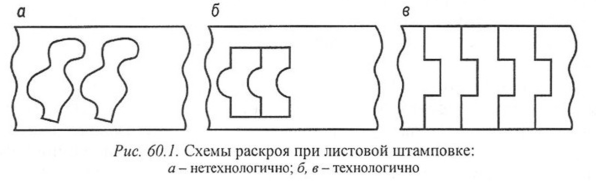

При листовой штамповке конструкция заготовки должна иметь минимальный отход металла при раскрое (рис. 60.1). Для этого контур одной заготовки должен быть по возможности точной копией другой ее стороны.

Минимальная ширина заготовки должна быть для мягкой стали в 1,5 раза толще материала.

При конструировании отливок рекомендуется руководствоваться следующим.

1. Конфигурация отливки должна обеспечивать возможность беспрепятственного извлечения модели из формы и стержней из стержневых ящиков. С этой целью необходимо предусматривать формовочные уклоны вертикальных поверхностей отливки, выбирая их величину в зависимости от высоты поверхности.

2. Избегать значительных по размерам горизонтальных поверхностей, занимающих верхнее положение при заливке, так как на этих плоскостях могут возникать газовые раковины.

3. Предусматривать равномерное охлаждение всех сечений отливки и допускать ее свободную усадку. С возникновением остаточных напряжений связано коробление отливок и появление трещин.

4. На чертежах отливок отмечать базы, которыми будут пользоваться при механической обработке.

5. При назначении толщины стенок отливок необходимо учитывать размер и массу отливки, применяемый для литья материал и метод литья. Внутренние стенки отливки должны быть на 20 % тоньше наружных.

6. При литье по выплавляемым моделям из-за малой жесткости керамических материалов литейной формы следует:

• избегать в заготовке поверхностей большой протяженности;

• выдерживать одинаковую толщину стенок;

• избегать глухих отверстий.

7. При литье в оболочковые формы должна быть одна плоскость разъема. Следует выдерживать равную толщину стенок и избегать объемных частей и стержней.

8. При литье в кокиль толщина стенок должна быть по возможности одинаковой и конструкция отливки - удобной для ее удаления из формы.

Общие требования механической обработки к технологичности конструкции

Общие требования, предъявляемые к конструктивному оформлению деталей машин, формулируются следующим образом.

1. Сокращать объем механической обработки, уменьшая протяженность обрабатываемых поверхностей. Предусматривать допуски только на размеры поверхностей сопряжения (рис. 60.2).

2. Обеспечивать точные и надежные базы.

3. Предусматривать простановкой размеров совмещение технологических и измерительных

баз.

4. Обеспечивать достаточную жесткость деталей.

5. Предусматривать возможность удобного подвода высокопроизводительного инструмента к обрабатываемой поверхности. Сокращать путь врезания инструмента.

6. Предусматривать свободный выход режущих инструментов при обработке на проход (рис. 60.3).

7. Предусматривать возможность удобного технического и эффективного контроля обрабатываемых заготовок.

8. Конструировать детали с учетом возможности одновременной установки нескольких деталей при обработке.

14. Зак. 2203.

Дата добавления: 2017-06-02; просмотров: 608;