Металлы и их сплавы, бетонные смеси, лаки и краски

Металлы и их сплавы — главные конструкционные материалы современной цивилизации. Их ценят за высокую прочность, однородность и непроницаемость для жидкостей и газов. Кроме того, меняя рецептуру сплавов, можно менять их свойства в очень широких пределах. Металлы используются в качестве проводников электричества (медь, алюминий) и в качестве материалов с повышенным сопротивлением для изготовления резисторов и электронагревательных элементов (нихром). Рабочая часть инструментов также делается из металлов, в основном это инструментальные стали и твердые сплавы. Самые популярные сплавы — сталь, алюминий, чугун, медь. Инструментальная углеродистая сталь используется для создания инструментов для работы по дереву (топоров, колунов, стамесок, долог); пневматических инструментов небольших размеров (зубил, бойков, кузнечных штампов); игольной проволоки; слесарно-монтажных инструментов (молотков, кувалд, бородок, отверток). Инструментальные легированные стали используются для изготовления режущих, сверлильных, измерительных и других инструментов.

Нержавеющие (коррозионностойкие) стали применяются для изготовления, ножей, вилок и других столовых и кухонных приборов, посуды и металлической галантереи. Нержавеющие стали отличаются устойчивостью к действию пищевых кислот, поваренной соли, не нарушают вкус и цвет пищи.

Чаще всего применяются сплавы, которые состоят из основного элемента и различных добавок. Это улучшает свойства металла и повышает качество изделий. Например, чугун с добавлением кремния часто используется при изготовлении трубопроводной арматуры. Такой материал продлевает эксплуатационный срок изделий, а любое повреждение (например, трещину) можно быстро заделать с помощью сварочного аппарата. Металлохозяйственные изделия (посуда, корпуса замков, колунов) вырабатывают из серого чугуна методом литья в формы.

Алюминиевые сплавы легко свариваются и шлифуются на специальных станках. Кроме того, они безвредны для пищевых продуктов. Деформируемые неупрочняемые сплавы алюминия в основном применяются для производства посуды, баков стиральных машин. Алюминиевые литейные сплавы используются для изготовления корпусов мясорубок, соковыжималок, деталей ножей, столовых и оконных приборов, инструментов, а также отдельных узлов бытовых машин.

Из деформируемых латуней делают посуду, самовары, духовые музыкальные инструменты, галантерейные изделия. Также их используют для изготовления подшипников, втулок, шестерен.

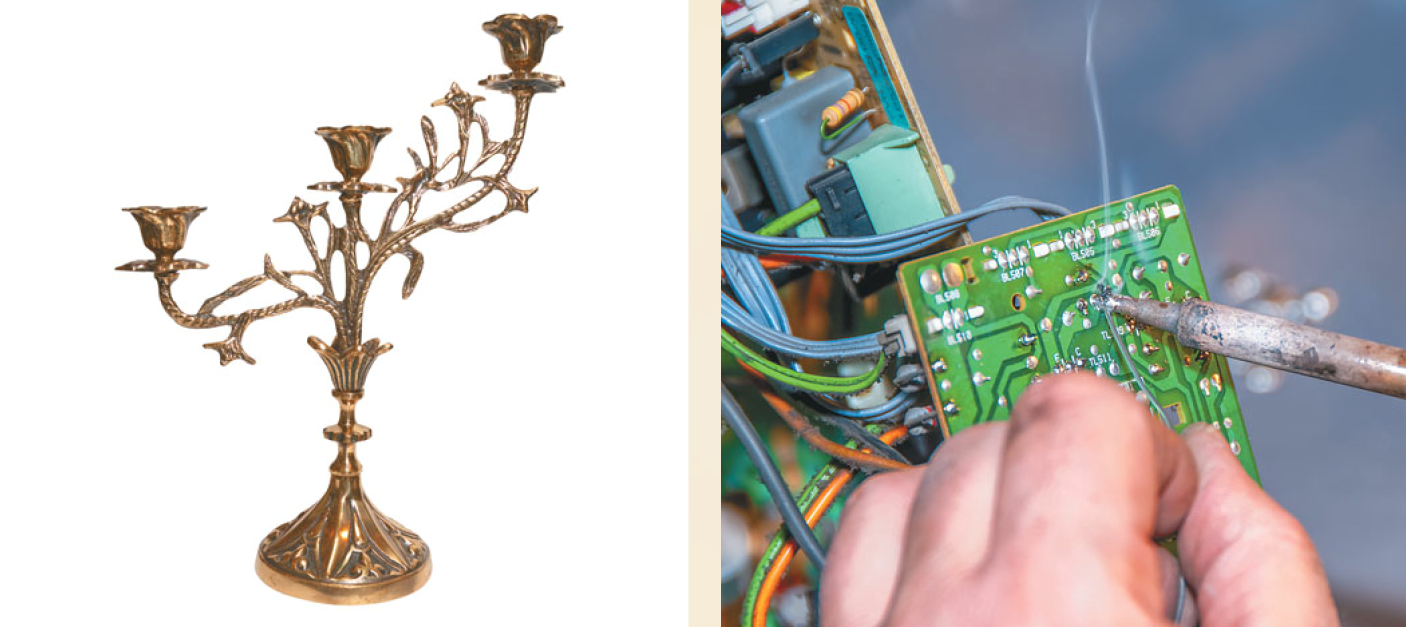

Бронзы бывают оловянные и безоловянные. Оловянные бронзы, у которых основным легирующим элементом является олово, применяются для отливки художественных изделий (корпусов настольных часов, подсвечников, бюстов).

Легкоплавкие металлы, имеющие температуру плавления ниже 500 °С (цинк, свиней, кадмий, олово, галлий) широко применяются в электро- и радиотехнике. Их используют в качестве антикоррозионных покрытий проводниковых материалов, вводят в состав антифрикционных сплавов. Свинец применяют для изготовления подшипниковых сплавов, в плавких предохранителях, мягких припоях, аккумуляторах и кабельных оболочках. Олово используют в качестве защитного покрытия стали (лужение), оно входит в состав мягких припоев. Цинк применяют в качестве антикоррозионного покрытия стальных изделий, он входит в состав латуней.

Отделывают металлические изделия травлением, шлифовкой, полировкой, а также нанесением металлических (оцинковка, никелирование, хромирование) или неметаллических (лакирование, окрашивание, эмалирование стекловидными эмалями, оксидирование)покрытий. Изделия из медно-никелевых сплавов (мельхиор и нейзильбер) — ножи, столовые приборы, посуда — облагораживают серебрением, золочением, чернением, чеканкой.

Недостаток металла в том, что он подвержен коррозии —физико-химическому или химическому взаимодействию между металлом и средой, приводящему к ухудшению его функциональных свойств. Чаще всего эго окисление, которому подвержено, например, железо. Алюминий при коррозии покрываются плотной, хорошо скрепленной с металлом оксидной пленкой, которая не позволяет окислителям проникнуть в более глубокие слои. При удалении этой пленки металл начинает взаимодействовать с влагой и кислородом воздуха. Коррозии подвергаются и некоторые малоактивные материалы. Во влажном воздухе поверхность меди покрывается зеленоватым налетом (патиной). Коррозия приводит к огромным потерям материалов - ежегодно почти полностью разрушается около 10% производимого железа.

Для противостояния атмосферной коррозии на стальные изделия наносятся тонкие покрытия из других, более устойчивых металлов. Часто используются покрытия из хрома и никеля. Поскольку хром нередко покрывается трещинами, его обычно наносят поверх менее декоративного никеля. Также для замедления коррозии на поверхность металла наносят лаки и краски, минеральные масла и смазку. Чтобы лакокрасочное покрытие было более надежным, поверхность тщательно очищают от грязи и продуктов коррозии и подвергают специальной обработке. Для стальных изделий используют так называемые преобразователи ржавчины, содержащие ортофосфорную кислоту (НЗ Р04) и ее соли. Они растворяют остатки оксидов и формируют плотную и прочную пленку фосфатов, которая способна на некоторое время защитить поверхность изделия. Затем металл покрывают грунтовочным слоем, который должен хорошо ложиться и обладать защитными свойствами (обычно используют свинцовый сурик или хромат цинка). Только после этого можно наносить лак или краску.

Бетонные смеси. Бетонные смеси применимы не только в строительстве. С их помощью можно создавать садовую и домашнюю мебель, скульптуры и даже элементы комнатного декора.

Бетонную смесь получают после тщательного перемешивания вяжущего вещества, мелкого и крупного заполнителей, воды и необходимых добавок. До затвердевания смесь находится в пластичном состоянии, что позволяет формовать из нее изделия любой конфигурации. Все бетонные смеси требуют точного соблюдения пропорций и порядка внесения компонентов.

Качество приготовленной бетонной смеси можно определить по ее внешнему виду. Хорошо перемешанная и правильно подобранная смесь будет однородной, а зерна крупного заполнителя покрыты раствором, т.е. смесью цемента, песка и воды. Смесь не должна расслаиваться. Если она будет жесткой и похожей на влажную землю, то будет плохо уплотнять штыкованием. Необходимо к бетонной смеси добавить одновременно цемент и воду, тогда подвижность бетонной массы увеличится. Если при этом не изменить водоцементное отношение (отношение массы воды к массе цемента), то прочность бетона не изменится. Таким образом можно добиться нужной подвижности бетонной смеси при заданной прочности бетона.

Для визуальной оценки качества пластичных смесей применяют пробу «на лопату». Ударяют плашмя лопатой по бетонной смеси и смотрят на оставленный след. Если после удара промежутки между крупными частицами не заполняются раствором, то его недостаточно. При укладке такой смеси возможно образование раковин. Если след от лопаты оказывается слишком глубоким, то это означает, что в смеси избыток раствора. Это приводит к излишней пористости бетона.

Лаки и краски. Лакокрасочные материалы бывают жидкими и пастообразными. Когда их наносят на поверхность изделия, образуется пленка, которая защищает его и придает ему декоративный вид. Выбирая лакокрасочные материалы, обращайте внимание на состав. Недостатком синтетических материалов является их токсичность, которая может проявиться даже спустя десятилетия. Подумайте, не целесообразнее ли использовать краску на растительной или минеральной, а не на синтетической основе.

Важнейшей составной частью любого покрытия является вещество, которое образует поверхностную пленку — твердый или вязкотекучий компонент, который смешивается с растворителем, образуя жидкие или высокодисперсные лакокрасочные материалы. После нанесения покрытия растворитель испаряется, образуя прочную поверхностную пленку. Материалы, состоящие из пленкообразующего вещества и растворителя, как правило, либо бесцветные и прозрачные, либо молочно-белые. Чтобы получить цветные покрытия, в них добавляют различные пигменты.

Большинство современных материалов в качестве связующих содержат синтетические смолы, которые образуют прозрачные, твердые и эластичные покрытия с большой сопротивляемостью к загрязнениям, химикатам, погодным условиям. Смолы быстро высыхают и легко поддаются обработке. Синтетические смолы являются основой многих красок.

Материалы на основе синтетической смолы, растворителем в которых служит вода, называют дисперсионными или водными. Дисперсионные лаки с высоким содержанием растворителя опасны для окружающей среды и здоровья человека. В то же время они являются дезинфицирующими средствами и защищают от воздействия грибков и бактерий. Изготовители используют эти лаки в качестве консервантов.

Природным связующим материалом для производства лакокрасочных материалов является льняное масло. Молекулы льняного масла примерно в 50 раз меньше молекул синтетических смол и в 10 раз меньше самых плотных пор дерева. Именно благодаря этому краски из чистого (без добавок смол, отвердителей и т. п.) льняного масла значительно превосходят синтетические краски по эластичности и схватыванию. Такие покрытия медленнее сохнут, зато они гораздо качественнее. Стоит также учесть, что покрытия на основе льняного масла не сохнут в темноте и при отсутствии воздуха.

Недостаток масляных красок в медленном (по сравнению с лаками на смолистой основе) высыхании и возможном образовании полос при слишком большой концентрации пигмента. Из негустых масел, смоляных растворов или масляно-смоляных смесей с добавлением сиккативов (катализаторов, ускоряющих высыхание), изготавливают олифу — материал для бесцветного покрытия. Благодаря сиккативам олифа высыхает быстро, но если в ней содержится сера, этот процесс может длиться до 24 часов. Зато чем медленнее протекает высыхание, тем лучше и дольше держится красочный слой.

Масляный лак получают смешиванием различных смолистых веществ с маслом. Он плотнее закрывает или даже полностью закупоривает поверхность, тем самым ухудшая диффузионную способность материала. Масляный лак более глянцевый, чем матовая масляная краска. Однако он хрупок и склонен к образованию трещин.

Для окраски древесины часто используют морение. Раствор красителя проникает в верхние слои дерева и в результате химической реакции, которая зависит от вида древесины и направления волокон, придает дереву более темный оттенок. Морение можно применять только для необработанной древесины.

К особой группе лаков и лаковых красок на основе синтетических смол у которых образование и отвердение пленки является результатом химических реакций, относятся реактивные покрытия. Это полиуретановые и полимерные лаки, лаки на основе эпоксидной смолы. Они обладают большой устойчивостью к механическим и химическим воздействиям, поэтому применяются в случаях повышенной нагрузки (паркетные полы, деревянные лестницы). Для реактивных покрытий используют двухкомпонентные (основа — лак с пигментом и отвердитель) или одно компонентные лаки.

Наиболее экологически чистыми материалами для покрытия деревянных поверхностей в жилом пространстве являются натуральные продукты из пчелиного воска, древесной смолы и растительных масел — воск и бальзам. Они позволяют дереву «дышать», препятствуют появлению статического электричества. Также они водостойкие, невосприимчивые к загрязнениям и удобные в применении.

Выбирая краски для дерева, обратите внимание на следующие факторы:

порода древесины;

условия эксплуатации деревянных конструкций (например, повышенная влажность);

способы предварительной обработки деревянных деталей перед монтажом;

возможность повторной обработки;

совместимость краски с предыдущими покрытиями.

Для антисептической зашиты дерева используются специальные пропитывающие составы (антисептики). Они препятствуют образованию и распространению плесени и грибков, а также заражению древесины деревопоражающими насекомыми. Для зашиты дерева от огня также существуют специальные составы. Они могут входить в состав красок или использоваться отдельно.

Подготовка дерева к окрашиванию включает в себя сушку, удаление грибка и сучков, применение шпатлевки для дерева, шлифование. В качестве грунтовки используют олифу или бесцветную грунтовку (для внутренних работ) или антисептическую грунтовку (для наружных работ). Олифу разбавляют растворителем в равных пропорциях. Приступать к окрашиванию после грунтования можно только через сутки.

Лучшим выбором для покрытия деревянных конструкций, подверженных воздействию погодных условий, является светлая (белая) масляная краска с оптимально подобранными пигментами. Она должна быть без добавления смол или с минимальным их содержанием. Такая краска обеспечивает долгосрочную и надежную защиту. В помещениях лучше использовать улучшенные лакокрасочные продукты. Они защищают поверхность от механического и химического воздействия качественнее, чем более мягкая масляная краска. Предпочтение следует отдать вододисперсионным краскам — они стойкие, экологичные, окрашенная ими поверхность «дышит».

Защитные лакокрасочные покрытия наносят на поверхность металлических изделий для декоративной отделки и предотвращения коррозии. Они принципиально не изменяют электрохимическую природу процессов, происходящих на поверхности корродирующих металлов, а лишь замедляют их. Покрытия играют роль диффузного барьера, который эффективно блокирует доступ агрессивных агентов внешней среды к поверхности металла. Представляют собой многослойные системы, состоящие из грунтовок, непосредственно соприкасающихся с металлом, и верхних кроющих слоев.

Грунтовки должны надежно сцепляться с металлом и обладать хорошими антикоррозионными свойствами. Пленкообразующими служат алкидные и эпоксидные смолы, растительные масла. В качестве пигментов используются железный и свинцовый сурик (для грунтовок по черным металлам) и цинковый крон (для грунтовок по цветным металлам). Кроме того, применяют и протекторные грунты, которые состоят из связующего (около 5%) и цинковой пыли (до 95%). Они, подобно цинковому покрытию, защищают металл электрохимически.

Верхние слои защитных лакокрасочных покрытий должны быть малопроницаемы для влаги, паров, газов, электролитов, не должны набухать и растрескиваться в рабочей среде. Наиболее распространенные пленкообразующие для кроющих слоев — алкидные смолы и их композиции с мелами ноформальдегидными мочевино-формальдегидными смолами. Хорошей химической стойкостью обладают покрытия на основе феноло-альдегидных, эпоксидных смол и поливинилхлорида. Верхние слои термостойких покрытий получают на основе кремни йорганических полимеров.

Перед нанесением защитных лакокрасочных покрытий поверхность металлов специально подготавливают: удаляют окалину, окислы, жировые вещества и влагу. Иногда поверхность подвергают пескоструйной обработке, фосфатируют или анодируют.

Лакокрасочные материалы наносят разными способами. В домашних условиях распространен метод ручного нанесения с помощью кисти или шпателя. Использование ручных или автоматических краскораспылителей ускоряет и облегчает работу, а также позволяет получить покрытие хорошего качества даже на поверхности сложной формы. Установки для пневматического распыления могут нагревать до 55-70 °С как лакокрасочный материал, так и расходуемый на распыление воздух. Это позволяет наносить высоковязкие материалы и уменьшать число слоев, необходимых для получения покрытия заданной толщины.

Лакокрасочные материалы распыляют в огражденных, хорошо вентилируемых камерах. Сушка лакокрасочного покрытия бывает холодной (естественная, воздушная) и горячей (искусственная, печная). Холодную сушку применяют для быстросохнущих материалов, а также когда изделие нельзя подвергать воздействию высоких температур. Горячая сушка позволяет не только ускорить улетучивание растворителя, но и отвердить лакокрасочное покрытие на основе реакционно-способных пленкообразователей.

Отделочные операции включают в себя шлифование высушенных нижних слоев абразивными шкурками для удаления посторонних включений и улучшения адгезии между слоями. Верхний слой лакокрасочного покрытия при необходимости полируют с помощью специальной пасты или полировочной воды. Шлифование и полирование осуществляется не только вручную, но и машинками пневматического действия или автоматическими устройствами.

Дата добавления: 2017-03-31; просмотров: 87863;