Твердость металлов и сплавов.

Твердость - способность материала противостоять местной пластической деформации, возникающей при внедрении в него наконечника (индентора) из более твердого материала.

Твердость металла может быть определена по следующим основным методам :

1. Бринелля;

2. Роквелла:

3. Виккерса.

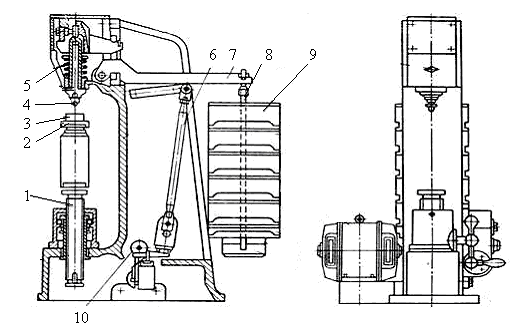

Твёрдость по методу Бринелля является, наиболее распространенной характеристикой свойств мягких металлов. На рис.3.5 приведена схема прибора Бринелля.

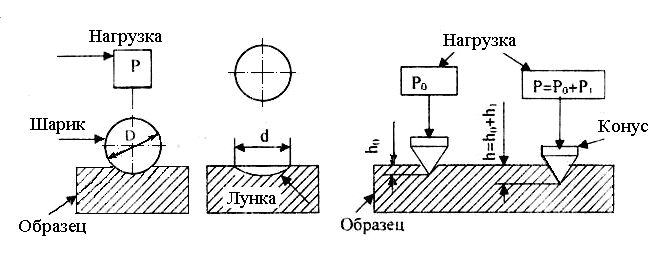

Образец 3 размещается на столике 2 и винтом 1 поднимается до соприкосновения с шариком 4 и выше, чтобы сжать пружину 5, определяющую предварительную нагрузку 100 кгс. Затем включается электродвигатель, который приводит в движение эксцентрик 10. При этом шатун 6 опускается, и грузы 9 через систему рычагов 7 и 8 создают давление на шарик. При измерении твердости по Бринеллю стальной закаленный шарик диаметром D вдавливается в испытуемый образец (изделие) под действием нагрузки P, приложенной в течение определенного времени (рис. 3.6,а).

Рис. 3.5. Схема прибора для определения твердости по методу

Бринелля

При дальнейшем вращении эксцентрика шатун поднимается и снимает давление грузов с образца. Когда шатун займет верхнее положение, электродвигатель автоматически выключается. После остановки электродвигателя снимается предварительная нагрузка, освобождается образец и производится измерение диаметра отпечатка.

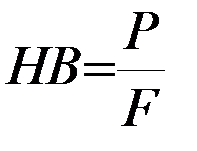

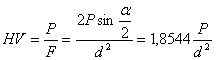

Число твердости определяют путем деления нагрузки на площадь поверхности сферического отпечатка:

(кгс/мм2, размерность не указывается)

(кгс/мм2, размерность не указывается)

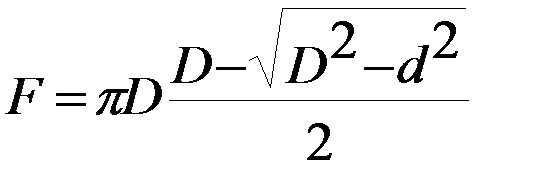

Поверхность отпечатка F=pDh (h – глубина отпечатка). Выразив глубину отпечатка h через диаметр отпечатка d и диаметр шарика D, получим:

, мм2

, мм2

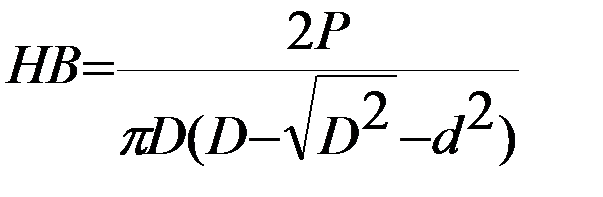

Окончательное число твердости определяется по формуле:

а б

Рис 3.6. Схема определения твёрдости: а – по Бринеллю, б – по Роквеллу

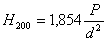

При измерении твердости шариком диаметром D =10 мм под действием нагрузки P = 3000 кгс (Н), с выдержкой t =10с, число твердости по Бринеллю определяется символом HB, например, 400 НB.

При других условиях измерения обозначение HB дополняется цифрами, указывающими условия измерения в следующем порядке: диаметр шарика, нагрузка, продолжительность выдержки. Например, HB 5/250/30-200 обозначает число твердости по Бринеллю 200 кгc/мм2 при испытании шариком D = 5 мм, под нагрузкой P = 250 кгс (Н), приложенной в течение 30 сек.

На практике возможно определение твердости по Бринеллю по специальным таблицам (при вполне определенных значениях диаметра шарика D и нагрузки Р).

Измерение диаметра отпечатка производят в двух взаимно перпендикулярных направлениях с помощью отсчетного микроскопа или лупы, малое деление которой равно 0,1 или 0,05 мм.

Диаметр отпечатка определяется как среднее арифметическое из двух измерений. Диаметр шарика D и нагрузку P выбирают исходя из толщины испытуемого образца и предполагаемой твердости материала (табл. 3.2).

Определив твердость по Бринеллю, можно рассчитать примерное значение предела прочности по следующей формуле:

σВ = K×HB,

где К – коэффициент, соответствующий испытываемому материалу.

Для углеродистой отожженной стали коэффициент К= 0,36.

При статическом испытании на растяжение: ГОСТ 1497 получают характеристики прочности и пластичности.

Метод Виккерса

Твердость определяется по величине отпечатка (рис.7.1 в).

В качестве индентора используется алмазная четырехгранная пирамида.с углом при вершине 136o.

Твердость рассчитывается как отношение приложенной нагрузки P к площади поверхности отпечатка F:

Нагрузка Р составляет 5…100 кгс. Диагональ отпечатка d измеряется при помощи микроскопа, установленного на приборе.

Преимущество данного способа в том, что можно измерять твердость любых материалов, тонкие изделия, поверхностные слои.Высокая точность и чувствительность метода.

Способ микротвердости – для определения твердости отдельных структурных составляющих и фаз сплава, очень тонких поверхностных слоев (сотые доли миллиметра).

Аналогичен способу Виккерса. Индентор – пирамида меньших размеров, нагрузки при вдавливании Р составляют 5…500 гс

Лекция 7

Железоуглеродистые сплавы. Диаграмма состояния железо – углерод.

1. Структуры железоуглеродистых сплавов

2. Компоненты и фазы железоуглеродистых сплавов

3. Процессы при структурообразовании железоуглеродистых сплавов

4. Структуры железоуглеродистых сплавов

Дата добавления: 2017-01-13; просмотров: 955;