Схема технологического процесса изготовления ячеистых пенобетонных блоков

Цемент со склада 1 подается винтовым конвейером 2 в расходный бункер 6. Песок со склада 3, расположенного в цехе, ленточным конвейером подается на грохот 4, где отделяются каменные включения, затем просеянный песок ленточным конвейером 5 подается в расходный бункер 7. Вода подогревается в баке 8. В гидродинамический смеситель ПБУ_1,5В 12 вместимостью 1,5 м3 с вертикальным лопастным валом цемент подается через дозатор 9, песок — через дозатор 10 и вода — через дозатор 11. Приготовленная смесь из смесителя подается героторным насосом 13 на пост 14 формования, и далее формы с отформованными массивами подаются в туннельную камеру 15 выдержки до необходимой для резки пластической прочности массивов. После этого формы с массивами передаются на пост 16 срезки верха изделий и далее на посты 17 и 18 продольной и поперечной разрезки массивов на блоки, после чего с поддонов снимаются боковые стенки форм. Далее блоки на поддонах передаются в камеры 19 окончательного твердения и на склад готовой продукции 20, где на европоддонах образуют транспортные пакеты блоков. Производительность комплекта оборудования составляет около 80 м3/сутки (15 тыс. м3/год).

В настоящее время рынок ячеистых бетонов московского региона, к примеру, является дефицитным. Его максимальная емкость оценивается в 1470–1500 тысяч кубометров в год, причем треть поставок осуществляется из Белоруссии.

Несмотря на явные преимущества нового материала, пенобетон в России поначалу не прижился. Причин тому было несколько: не было качественных пенообразователей, хороших агрегатов для изготовления пены и другого оборудования. По этой причине сегодня у многих строителей может возникнуть противоречивое отношение к газобетону. «Это связано с тем, что на рынке есть как качественный данный материал, так и материал, который выпускается на технологических линиях 60–70-х годов прошлого века. Тем не менее, несмотря на скептицизм, ежегодное увеличение спроса на данный материал составляет до 22–23%. Газобетон широко внедряется в жизнь, в российское домостроение, за счет чего идет вытеснение кирпича и огнеупорного, и силикатного.

Правда, по утверждению специалистов НИИЖБ, у пенобетона есть преимущество по сравнению с газобетоном — оно заключается в улучшении физических свойств со временем. Общий же недостаток всех блоков из ячеистого бетона — повышенная гигроскопичность. Поэтому стены из них лучше снаружи защитить какой-либо дополнительной отделкой, хотя есть примеры домов, простоявших 10 лет и без подобного покрытия.

Нельзя не упомянуть про другие поризованные бетоны и материалы на основе бетона.

Полистиролбетон — это разновидность легких бетонов, имеющих однородную ячеистую структуру. Состоит он из смеси цемента, воды и наполнителя (пенополистирольных гранул, обработанных специальной присадкой). Этот материал долговечен, обладает высокими тепло, звукоизоляцией и прочностью, экологически безопасен, имеет низкую сорбционную влажность, морозостоек, паропроницаем. В сравнении с другими стеновыми материалами полистиролбетон имеет самый низкий коэффициент теплопроводности.

Полистиролбетон — строительный материал из группы бетонов на легких заполнителях. Керамзитобетон и вермикулитобетон — его ближайшие родственники. Принцип получения теплоэффективных строительных материалов малой плотности — это введение в тяжелый бетон легкого пористого заполнителя. В результате получается конструкция, совмещающая в себе положительные стороны тяжелых бетонов, однако лишенная большинства присущих ему отрицательных свойств. В группе бетонов на легких заполнителях именно в полистиролбетоне наиболее ярко раскрываются возможности пористого заполнителя низкой плотности в цементно-песчаной матрице. Низкая плотность полистиролбетона и совершенно уникальные показатели теплосопротивления делают этот материал необычайно востребованным в современном строительстве. Блок размером 500x300x200 мм весит 14–14,5 кг (в зависимости от плотности смеси (500–550 кг/см3), имеет предел прочности на сжатие не менее 1,3 МПа и сопротивление теплопередаче до 3,6 м2xгр.C/Вт. Замковая система на верхней и нижней поверхностях блока исключает появление так называемых «мостиков холода (щелей и т. п.), а точность его размеров позволяет использовать при монтаже стены клеящие композиции.

Конкуренция между стеновыми материалами разыгрывается нешуточная. К примеру, на интернет-сайте производителей полистиролбетона можно прочитать, например, что при равных марках полистиролбетон прочнее пенобетона на 20%, полистиролбетон хорошо работает на растяжение (изгиб), пенобетон же на изгиб вообще не работает в отличие от пенобетона, полистиролбетон стоек к воздействию растворителей, бензина, масел, слабых растворов кислот и щелочей.

Исходным материалом для керамзитобетонных блоков служит керамзит (вспененная и обожженная глина), вода и цемент. Спекшаяся оболочка, покрывающая гранулу керамзита, придает ей высокую прочность. Именно поэтому керамзит, обладающий высокой прочностью и легкостью, является основным видом пористого заполнителя для данного вида блоков. Блоки из-за особенности структуры имеют более высокие, нежели у обычного бетона, звуко- и теплоизоляционные характеристики и обладают более высокой химической стойкостью при воздействии на них таких агрессивных сред, как растворы сульфатов, едких щелочей, углекислоты и т. д., а наличие крупного фракционированного заполнителя приводит к значительному снижению общего веса возводимых конструкций. Керамзитобетон по сравнению с тяжелыми бетонами обладает высокой структурной пористостью, что снижает его физико-механические характеристики, такие как прочность, морозостойкость, плотность. Однако изделия на основе керамзитобетона обладают достаточной хрупкостью по сравнению с обычными бетонами, что приводит к сужению спектра применения таких изделий. Кроме того, керамзитобетонные блоки имеют относительно высокую поверхностную пористость, что приводит к их повышенному влагопоглощению. Тем не менее по способности выводить антропотоксины, по степени паропроницаемости керамзитобетонный блок дает фору даже самому экологически чистому стройматериалу — дереву. Подобные строительные конструкции уже используются в Европе. В Германии, например, до 20% стен возводится из керамзитобетонных блоков.

По своим характеристикам к газобетону приближается поризованный кирпич. Для уменьшения массы кирпича, а также для повышения его теплозащитных свойств в процессе производства в сырьевую массу добавляют опилки, которые, выгорая при обжиге, создают микропоры. Кирпич становится более «теплым» за счет внутренней пористости материала. По сравнению с обычным кирпичом поризованный кирпич обладает более низкой плотностью, благодаря чему у него лучшие показатели по тепло- и звукоизоляции, однако коэффициент теплопроводности у него все равно в два раза выше, чем у газобетона. В то же время с ростом цен на цемент в России, когда даже такой «малоцементоемкий» материал, как газобетон, по цене почти что сопоставим с обычным кирпичом, поризованный кирпич может стать экономным и эффективным решением. Стена, правда, все равно должна быть толще.

Таблица 3. Сравнительные характеристики различных стройматериалов

| Материал | Плотность,кг/м3 | Коэффициент теплопроводности,Вт/(м °С) | Толщина стены при Roпр=3,15 м | Масса 1м2 стены,кг | Стои-мость 1м3 матери-ала,руб. | Стоимость 1м2 стены,руб. (без учета раствора) |

| Кирпич глиняный пустотелый | 0,81 | 2,55 | ||||

| Кирпич глиняный (пустотность 20%) | 0,43 | 1,35 | 2983,5 | |||

| Кирпич силикатный | 0,87 | 2,74 | ||||

| Пенобетон | 0,175 | 0,55 | 302,5 | |||

| Керамзитобетон | 0,38 | 1,18 | 1144,6 | |||

| Полистиролбетон | 0,115 | 0,3 | ||||

| Дерево | 0,15 | 0,47 |

Типовыми решениями исполнения стены, применяемыми в массовом строительстве, стали многослойные конструкции на гибких связях с минераловатным или пенополистирольным утеплителем с защитой утеплителя облицовочным кирпичом или тонкой фасадной штукатуркой, а также конструкции вентилируемого фасада. Данные конструктивные решения по ряду причин далеко не всегда гарантируют требуемое качество, предъявляемое к наружным ограждающим конструкциям. Одновременное обеспечение повышенных теплозащитных свойств и надежности наружных стен без увеличения их толщины в сочетании с высокой скоростью возведения потребовало применения новых конструктивных систем и технологий строительства.

Если проблема производства традиционных теплоэффективных стеновых материалов (крупноформатные блоки из газобетона, полистиролбетона и поризованной керамики) успешно решена, то в области производства стеновых изделий полной заводской готовности существует очевидный пробел. Появившиеся недавно на российском рынке трехслойные блоки производства Maxit Group (Финляндия), Hess (Германия) из вибропрессованного бетона проблемы не решают. Данные стеновые изделия и конструкции требуют дополнительных работ в построечных условиях: либо оштукатуривания или облицовки лицевой поверхности изделий фасадной плиткой, либо возведения защитно-декоративного лицевого слоя из керамических или бетонных кирпичей. Кроме того, данные конструкции требуют дополнительного армирования кладки корозионностойкой арматурой.

Решение данной проблемы давно известно. Это трехслойные конструкции стеновых изделий, производимых по литьевой технологии с наружным декоративным слоем и с внутренним слоем из эффективного утеплителя, которые позволяют производить теплоэффективные блоки практически для всех климатических зон России.

Трехслойные стеновые блоки с внутренним слоем из пенополистирола, производимые по литьевой технологии ручным способом на простейшем оборудовании, в России появились около 10 лет назад.

Стеновые панели

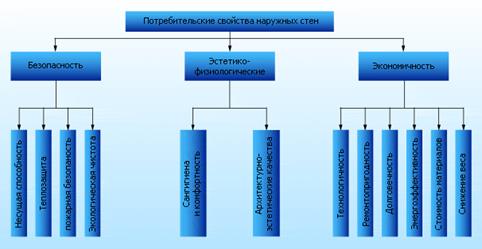

Анализ традиционных и новых архитектурно-строительных систем расставил свои приоритеты. Современные конструкции наружных стен следует рассматривать с точки зрения комплекса потребительских свойств, связанных с безопасностью, экономичностью и скоростью возведения (см. схему 3).

Схема 3

В области каркасно-монолитного строительства, развивающегося стремительными темпами, остается открытым вопрос, касающийся возведения ограждающих стен из строительных элементов полной заводской готовности. Несущая часть зданий в настоящее время выполняется в двух основных вариантах: монолитной оболочки из железобетона или каркаса из железобетонных или трубобетонных колонн с горизонтальными железобетонными перекрытиями. Получившее распространение выполнение несущей части здания в виде монолитных железобетонных стен нерационально для зданий этажностью выше 25 этажей в связи с существенным ослаблением конструктивной схемы. Применяемая рядом фирм сплошная монолитная оболочка в виде несущей ограждающей конструкции существенно утяжеляет здания. Если учесть, что толщина такой оболочки варьируется от 400 мм в нижней части, высота — до 200 мм на верхних этажах, то только бетонная часть стены (без утепления и отделки фасада) будет иметь вес от 1 тонны на каждый квадратный метр в нижней части до 0,5 тонны на квадратный метр в верхней части.

Кроме того, необходимо отметить, что во всем мире монолитный бетон, как правило, стоит дешевле, чем сборный, хотя бы потому, что его не требуется приготавливать в заводских условиях, перевозить на сколько-нибудь значительные расстояния. Но, к сожалению, в России строительство из монолитного бетона по-прежнему дороже, чем из сборного. Это связано прежде всего с несовершенством технологии производства монолитного бетона и его применения в строительстве. На заводах товарного бетона установлены в основном импортные машины и оборудование, которые сами по себе стоят дороже. При этом сплошь и рядом можно наблюдать некую несогласованность в действиях поставщиков бетона, отсутствие должного контроля за качеством поставляемого бетона, субъективность в формировании ценовой политики. Все вместе негативно влияет на фактор стоимости.

В этой связи наиболее реальной для высотных домов представляется перспектива облегченных конструкций каркасов зданий, выполненных в виде железобетонных или трубобетонных колонн, связанных дисками перекрытий.

При проектировании наружных стен высотных зданий применяемые материалы и конструкция стены должны максимально соответствовать вышеперечисленным условиям. Для строительства высотных зданий важнейшим является дополнительное требование индустриальности технологий возведения ограждающих конструкций. За рубежом при строительстве высотных зданий распространение получило применение ограждающих конструкций в виде навесных панелей двух типов — железобетонных многослойных и стеклянных из вакуумированных пакетов в металлических рамах. Остекленные ограждающие конструкции в условиях Москвы, к примеру, имеют сопротивление теплопередаче не более 0,8 (кв. м*К), что в четыре раза хуже нормативных требований к наружным стенам. Отечественные трехслойные панели большей частью имеют значительную массу и применяются в настоящее время отдельными крупными строительными фирмами весьма ограничено, что связано с индивидуальностью видов панелей и соответственно необходимостью новой оснастки для их изготовления практически для каждого нового высотного здания.

Технология приготовления стеновых панелей, конечно, наиболее индустриальных при возведении высоток с несущими каркасами, практически едина: наружный слой изготавливается из высокопрочного архитектурного бетона с повышенной выразительностью и долговечностью, промежуточный — теплоизоляционный слой — приготавливается обычно из плитного утеплителя, а внутренний слой — также из железобетона с применением гибких связей конструктивных слоев в виде прутков из нержавеющей проволоки или базальтового волокна. Масса таких панелей значительна и составляет для несущих — 700–800 кг/кв. м, а для навесных — 400–500 кг/кв. м. Ограничение на применение в высотном строительстве таких панелей связано с использованием в качестве плитного утеплителя обычно пенополистирольных плит, не обладающих достаточной долговечностью.

Опыт применения в Москве при строительстве зданий железобетонных панелей показал, что практически все изделия, подвергнутые тепловой обработке по общепринятому регламенту ЖБК и ДСК, содержат массу дефектов в виде трещин, которые значительно снижают долговечность изделий и ставят под вопрос их применение при строительстве высотных зданий. Между тем в передовых странах, в частности в США, в качестве ограждающих конструкций высотных зданий применяются исключительно крупногабаритные (30–35 кв. м) навесные и несущие панели из высокопрочных бетонов, твердеющие без тепловой обработки в нормальных условиях. Выразительность таких панелей обеспечивается отделкой лицевого слоя или под природный камень, или под кирпич, или керамическими крупноразмерными плитами, омоноличенного бетоном наружного слоя панели.

ОАО «Московский ИМЭТ» по заданию корпорации «Конти» разработал новые трехслойные панели, не нуждающиеся в пропарке (т. е. естественное твердение, отличающиеся небольшой массой для навесных панелей в пределах 380–420 кг/кв. м и для несущих — 400–500 кг/кв. м) и содержащие в качестве утеплителя монолитный слой из нового материала «Капсимэт», полученного укладкой в средний слой панелей толщиной 220–240 мм зерен пенополистирола, капсулированных тонким (0,1–0,3 мм) слоем цементного молочка. В этом состоянии пенополистирол становится негорючим и долговечным. Внутренний слой панелей «Конти-ИМЭТ» выполнен из легкого конструкционного бетона (М300, объемной массой 1400 кг/куб. м), а наружный слой — из литого искусственного бетонного камня на основе механоактивированного цемента марки М600 толщиной 60–80 мм. Разработаны как навесные, так и несущие панели, они снабжаются металлическим каркасом для крепежа на каркасе здания и оригинальными гибкими связями.

Дата добавления: 2017-01-13; просмотров: 1136;