Сборка оборудования

Последовательность сборки зависит от конструкции оборудования и выполняется в порядке, обратном разборке. При этом необходимо следить за тем, чтобы предшествующие операции не затрудняли выполнение последующих. Детали, поступающие на сборку, должны быть чистыми, не иметь коррозии, заусенцев, забоин, задиров и других дефектов. При их наличии поверхности исправляют.

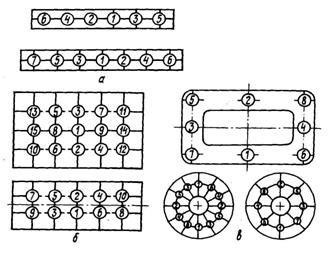

Резьбовые поверхности перед сборкой смазывают. Концы болтов и шпилек должны выступать из гаек не менее чем на один и не более чем на три шага резьбы. В случае крепления детали несколькими болтами гайки нужно затягивать в определенном порядке (рис. 4.7) и постепенно, сначала наполовину затяжки, а затем окончательно и с одинаковой силой. Крутящий момент затяжки неответственных PC принимают по табл. 4.11.

Рис. 4. 7. Последовательность затяжки стыков: а − полосовых; б − прямоугольных; в − фланцевых

Таблица 4.11

Значения крутящих моментов при сборке PC

| Диаметр PC | Крутящий момент затяжки, Нм | М6 | 6...8 | М8 | 14... | М10 | 30...35 | M12 | 55...60 |

| М14 | М16 | 120... | М18 | 160...190 | М20 | 230...270 М24-420...480 | М22 | 300... |

При завинчивании значительной твердости момент затяжки можно уменьшить на 20%, а для мелких деталейлетней, а также при, использовании резиновых, пластмассовых и других упругих прокладок или уплотнений между деталями крутящий момент следует увеличить на 25...35%. При креплении наиболее ответственных сборочных единиц (головки блоков цилиндров и т.д.) необходимо строго соблюдать последовательность и момент затяжки, указанные в нормативно-технической документации.

При сборке резьбовых соединений применяют те же инструменты, что и при разборке. Момент затяжки контролируют динамометрическим ключом.

Неразъемные соединения с гарантированным натягом по способу сборки условно разделяюг на продольно-прессовые и поперечно-прессовые. Первые собирают запрессовкой охватываемой детали (вала) в охватывающую (втулку, ступицу и т.д.) или наоборот в продольном направлении, вторые – путем нагревания охватывающей детали, охлаждения охватываемой или комбинированным способом (нагрев и охлаждение). Прочность соединения во втором случае значительно больше, чем при механической сборке.

Приближенно усилие запрессовки можно определить по формуле

где Рз – усилие запрессовки, Н;

d4 – наружный диаметр охватывающей детали (ступицы), мм;

d – номинальный диаметр соединения, мм;

N – натяг, мм;

L – длина запрессовки (ступицы), мм;

КР – коэффициент, принимаемый для стали равным 7,5, для чугуна – 4,3.

Температуру нагрева охватывающей детали при сборке поперечно-прессовых соединений определяют по формуле

где tн – температура нагрева, °С;

N – натяг, мм;

a – коэффициент линейного расширения материала нагреваемой детали, мм/м.град;

d – диаметр соединения, мм;

Кр – 1,2-1,3 – коэффициент, учитывающий охлаждение детали во время ее установки перед запрессовкой.

Температура нагрева не выше 400ºС

Температуру охлаждения охватываемой детали определяют по формуле

где Δ − минимальный зазор, необходимый для свободного введения детали в отверстии и компенсации расширения детали за счет частичного ее нагревания при установке, мм.

Значение Δ зависит от диаметра соединения и времени, затрачиваемого на посадку детали. Для диаметров свыше 30 мм и времени установки детали до 10 мин Δ = (0,5-1,1)х 10-3d.

Значения коэффициента линейного расширения металла при нагревании и охлаждении перед запрессовкой приведены в табл. 4.12.

Таблица 4.12

Значения коэффициента линейного расширения

| Материал | Коэффициент, мм/м. град | |

| при нагревании | при охлаждении | |

| Сталь углеродистая и низколегированная | 11·10-6 | -8,5·10-6 |

| Серый чугун | 10·10-6 | -8,6·10-6 |

| Ковкий чугун | 10·10-6 | -8,0·10-6 |

| Бронза оловянистая | 17·10-6 | -15,0·10-6 |

| Латунь | 18·10-6 | -16,7·10-6 |

| Алюминиевые сплавы | 23·10-6 | -18,6·10-6 |

| Магниевые сплавы | 26·10-6 | -21,0·10-6 |

Детали обычно нагревают в кипящей воде, масле (110...130°С), расплавленном свинце (327°С), электропечах и т.д., не допуская окисления сопрягаемых поверхностей. Охлаждают их в термостате в среде сухого льда (-79°С), жидкого кислорода (-180°С), жидкого азота (-190°С), жидкого воздуха (-193°С).

Термопосадку применяют, как правило, при больших диаметрах деталей или натягах больше 0,1 мм либо в случае, если мощность имеющегося оборудования недостаточна для запрессовки в холодном состоянии.

Шпоночное соединение собирают следующим образом. Сначала призматическую или сегментную шпонку устанавливают легкими ударами медного молотка, затем на вал насаживают охватывающую деталь (шкив, звездочку и т.д.). В собранном состоянии зазор между верхней гранью шпонки и основанием паза ступицы должен быть равным при диаметре вала 25...90 мм 0,3 мм, 90... 170 мм – 0,4 мм. При необходимости шпонки подгоняют по пазам соединяемых деталей припиливанием или шабрением. При сборке соединения с клиновой шпонкой нужно следить за тем, чтобы шпонка плотно прилегала к дну паза вала и ступицы и имела зазоры по боковым стенкам. Уклоны на поверхности шпонки и в пазу ступицы должны совпадать. Для обеспечения этого часто приходится прибегать к ручной подгонке. Боковые зазоры зависят от размеров шпонки и колеблятся в пределах 0,17..0,20 мм с каждой стороны при ширине шпонки до 30 мм и высоте до 16 мм.

При сборке шлицевых соединений поверхности шлицев осматривают, очищают и смазывают. Подвижные шлицевые соединения собирают вручную, неподвижные – при напрессовывании охватывающей детали на вал. Неподвижные шлицевые соединения после сборки проверяют на биение, а подвижные – на угловое смещение.

Сборку неразъемных подшипников скольжения выполняют запрессовкой втулки в корпусе, стопорением ее от проворачивания (штифтами, винтами и т.д.) и подгонкой отверстия по валу. Перед запрессовкой втулки смазывают.

После запрессовки внутренний диаметр втулки может уменьшиться. В этом случае ее обрабатывают разверткой. Соосность подшипников многоопорных валов обеспечивается при совместном развертывании втулок.

Перед установкой вкладышей разъемных подшипников скольжения проверяют правильность их прилегания к корпусу (постели) с помощью щупа (щуп толщиной 0,05 мм не должен входить) или на краску (пятно отпечатка должно быть не менее 80% от общей площади). Зазор между валом и подшипником должен соответствовать техническим требованиям (обычно он равен 0,0018...0,0025 диаметра вала). Зазор проверяют щупом или по свинцовому оттиску. Внутреннюю поверхность подгоняют к валу шабрением по краске так, чтобы равномерно распределенные отпечатки краски занимали не менее 75...80% общей поверхности вкладыша.

Перед монтажом подшипников качения их тщательно промывают дизтопливом и смазывают. Очищают и смазывают маслом также посадочные поверхности вала и корпуса. Для облегчения напрессовки подшипника его подогревают в масляной ванне до 90°С. Затем подшипник напрессовывают на вал и запрессовывают до упора в корпус.

При напрессовке на вал усилие следует прикладывать к внутреннему кольцу подшипника, а при запрессовке в гнездо – к наружному. Для напрессовки и запрессовки, подшипника одновременно на вал и в корпус служат специальные оправки, которые одновременно опираются на оба кольца. При посадке необходимо следить, чтобы кольца подшипника были плотно, без зазора, доведены до торца буртиков. После сборки подшипник должен проворачиваться без заедания.

Перед установкой соединительных муфт необходимо проверить соосность валов с помощью линейки и щупа, натянутой струны и другими методами. При монтаже жестких муфт биение концов валов не должно превышать 0,0,1...0,02 мм, радиальное и торцевое биение смонтированных муфт – 0,03...0,04 мм, торцевое биение полумуфт фланцевых муфт - 0,02...0,03 мм.

У пальцевых муфт проверяют прилегание пальцев к поверхности отверстий. Для этого одну половину муфты смещают по отношению к другой по ходу вращения и определяют количество пальцев, участвующих в работе, щупом проверяют их прилегание к поверхности отверстий. Зазор между соприкасающимися поверхностями у отдельных пальцев не должен превышать 0,4...0,6 мм.

Собирая муфты, необходимо учитывать следующие допуски:

| Жесткая | Пальцевая | Сцепная | ||||

| Диаметр, мм | 100... | 300... 500 | 100... | 300... | 100... | 300… |

| Допуск, мм: | ||||||

| на перекос на 100 мм длины | 0,8 | 0,12 | 0,02 | 0,02 | 0,01 | 0,01 |

| на параллельное смещение | 0,1 | 0,2 | 0,05 | 0,1 | 0,03 | 0,02 |

При сборке зубчатых передач тщательно проверяют радиальное и торцевое биение зубчатых цилиндрических колес, межцентровое расстояние, боковой зазор между зубьями и прилегание (контакт) рабочих поверхностей зубьев, биение конуса выступов в конических передачах, отсутствие перекоса червяка и червячного колеса в червячных передачах.

Боковой зазор зубчатой передачи определяют щупом или прокатыванием между колесами узкой свинцовой пластины. В последнем случае боковой зазор равен

где С1 и С2 − толщина свинцового оттиска соответственно с рабочей и нерабочей сторон зуба, мкм.

Боковой зазор в червячной передаче определяется наличием свободного хода. Зазор проверяют щупом с рабочей стороны зубьев при отжатом червячном колесе в четырех диаметрально противоположных положениях. Нормы бокового зазора приведены в табл. 4.13.

Таблица 4.13

Нормы гарантированного бокового зазора в передачах, мкм

| Цилиндрическая | Червячная | Коническая | ||||||

| Межосевое расстояние, мм | вид соединения | Межосевое расстояние, мм | вид соединения | длина образующей делительного конуса, мм | вид соединения | |||

| X | Ш | X | Ш | X | Ш | |||

| До 50 | До 40 | ПО | До 50 | |||||

| 50…80 | 40…80 | 50…80 | ||||||

| 80...120 | 80 160 | 80...120 | ||||||

| 120 200 | 160…320 | 120...200 | ||||||

| 200...320 | 320...630 | 200...320 | ||||||

| 320...500 | 630...1250 | 320...500 | ||||||

| 500...800 | Свыше 1250 | - | 500…800 | |||||

| 800…1250 | ||||||||

| 1250...2000 |

Примечание. Х − нормальный, Ш − увеличенный зазоры.

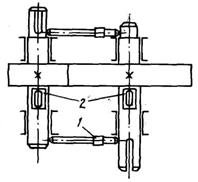

Биение проверяют с помощью стойки с индикатором, межцентровое расстояние, непараллельность и скрещивание осей зубчатых колес – микрометрическим нутромером и уровнями (рис. 4.8) или индикаторными приспособлениями.

Рис. 4.14. Контроль параллельности валов: 1 − нутромер; 2 − уровни

Окончательно качество сборки зубчатых и червячных передач проверяют по пятну контакта (касания) зубьев (табл. 4:14). Для этого на поверхность зубьев ведущего колеса наносит тонкий слой краски и проворачивают его несколько раз. По отпечаткам на зубьях ведомого колеса судят о качестве сборки передачи: чем равномернее и на большей площади они расположены, тем лучше собрана передача.

При сборке цепной передачи звездочки устанавливают на валы и закрепляют, надевают цепь и натягивают ее до необходимого значения. Звездочки проверяют с помощью индикатора на радиальное и торцевое биение, которое не должно превышать следующих значений (для втулочно-роликовых цепей):

| Диаметр звездочек, мм | До 100 | 100…200 | 200…300 | 300…400 | Свыше 400 |

| Допуск на биение, мм: | |||||

| радиальное | 0,25 | 0,5 | 0,75 | 1,2 | |

| торцевое | 0,3 | 0,5 | 0,8 | 1,5 |

Натяжение цепи проверяют по стреле ее провисания, которая для горизонтальных и наклонных (до 45 град) цепных передач должна быть не более 2% межцентрового расстояния, а для передач с наклоном более 45 град и вертикальных – 0,2...0,3% этого расстояния. Звездочки должны располагаться в одной плоскости, их валы – параллельно.

Таблица 4.14

Размер пятна касания зубьев в передачах

| Передачи | Пятно касания | Степень точности передачи | ||||||||

| Цилиндрическая | По высоте зуба (не менее), % | |||||||||

| - | - | |||||||||

| Коническая | - | - | - | - | ||||||

| Червячная | ||||||||||

| Цилиндрическая | По длине зуба (не менее), % | |||||||||

| - | - | |||||||||

| Коническая | - | - | - | - | ||||||

| Червячная |

Собирая ременную передачу, необходимо обеспечить параллельность валов ведущего и ведомого шкивов и совпадение средних плоскостей обоих шкивов. Совпадение средних плоскостей шкивов проверяют по боковым поверхностям их ободов, прикладывая линейку или напипная струну (при больших межцентровых расстояниях). Торцевое и радиальное биение шкивов не должно превышать следующих значении:

| Диаметр звездочек, мм | До 150 | 150…300 | 300…600 | Свыше 600 |

| Допуск на биение, мм: | ||||

| радиальное | 0,10 | 0,15 | 0,25 | 0,40 |

| торцевое | 0,05 | 0,08 | 0,12 | 0,25 |

Дата добавления: 2016-12-08; просмотров: 2467;