Разборка оборудования

Трудоемкость разборочно-сборочных работ составляет свыше 50% от общей трудоемкости ремонта оборудования. Степень и технология разборки машин и оборудования зависят от их конструкции и технического состояния, вида и метода ремонта. При текущем ремонте оборудование разбирают частично, при капитальном − полностью.

При разборке применяют различные оборудование, приспособления и инструмент: стенды, прессы, съемники, гайковерты, ключи и т.д. Многие машины, оборудование, их агрегаты при разборке закрепляют на специальных стендах, конструкция которых зависит от габаритов, массы, устройства и других параметров разбираемых объектов. Конструкция стендов должна обеспечивать безопасность и минимальную трудоемкость работ.

Общие правила разборки.Разбираемые машины или агрегаты должны быть чистыми, для чего их подвергают наружной очистке.

Последовательность разборки должна соответствовать технологической карте или инструкции. Вначале снимают легко повреждаемые и защитные части (электрооборудование, трубопроводы, шланги, кожухи, капоты, тяги и т.п.), затем − самостоятельные узлы и агрегаты, которые моют и разбирают на детали. Некоторые узлы и агрегаты, требующие специфической технологии ремонта (электрооборудование, гидравлическая аппаратура, баки, радиаторы, рамы и т.п.), не разбирают, а направляют на соответствующие рабочие места, где их проверяют и ремонтируют.

Во время разборки и ремонта запрещается разукомплектовывать детали, которые при изготовлении обрабатывают в сборе или балансируют: крышки коренных подшипников с блоком компрессора, крышки шатунов с шатунами, противовесы коленчатых валов, коленчатые валы с маховиками и др. Их метят, связывают проволокой, вновь соединяют болтами и т.д.

При разборке необходимо пользоваться съемниками, приспособлениями и инструментами, которые обеспечивают правильное центрирование деталей и равномерное распределение усилий. Не разрешается ударять стальным молотком или кувалдой по снимаемым или выпрессовываемым подшипникам, втулкам, сальникам и т.д. Для этого при необходимости следует применять наставки, оправки, а также выколотки с более мягкими наконечниками (молотки с медными бойками). Нельзя прикладывать чрезмерные усилия там, где это не предусмотрено технологией. При выпрессовке подшипника из гнезда усилие прикладывают к наружному кольцу, а при спрессовке с вала − к внутреннему. Запрещается выпрессовывать подшипники ударным инструментом.

Крепежные детали (болты, гайки, шайбы и т.д.) нужно укладывать в сетчатые ящики или вновь устанавливать на свои места. Нельзя разукомплектовывать соединения с резьбой повышенной точности (болты крепления крышек шатунов, маховика к коленчатому валу и др.). Во избежание появления трещин при снятии чугунных деталей, закрепленных несколькими болтами, сначала отпускают все болты или гайки на пол-оборота, а затем постепенно отворачивают полностью.

Открытые полости и отверстия, через которые внутрь детали или узла может проникнуть грязь, нужно закрывать крышками и пробками. Детали и агрегаты массой более 20 кг необходимо поднимать и перемещать подъемно-транспортными средствами с надежными захватами.

Разборка резьбовых соединений.На резьбовые соединения приходится 60...65% трудоемкости разборочных работ (PC). В зависимости от условий эксплуатации PC классифицируют на три группы (табл. 4.6).

Таблица 4.6

Классификация PC в зависимости от условий эксплуатации

| Группа соединений | Местоположение PC в машине и условия эксплуатации | Примеры PC |

| Тяжелая | Снаружи машины в нижней части, работающей в условиях запыления, загрязнения и повышенной коррозии | Крепления колес, стремянок, рессор, редукторов машин и др. |

| Средняя | Снаружи машины в верхней ее части, закрыты кожухами, капотами и т.п. | Крепления головки блока, корпуса сцепления, крышек шестерен силовых агрегатов и др. |

| Легкая | Внутри корпусов, находятся в масляной среде | Крепления крышек коренных подшипников, крышек шатунов, фланцев и стаканов редукторов и др. |

Значение крутящего момента при разборке PC определяют по табл. 4.7.

Таблица 4.7

Значения крутящего момента при разборке PC

| Группа соединений | Момент, Нм при диаметре резьбы, мм | |||||||

| М8 | М10 | М12 | М14 | М16 | М20 | М24 | ||

| Тяжелая | До 45 | До 80 | До 190 | До 260 | До 350 | До 600 | До 800 | |

| Средняя | До 40 | До 60 | До 180 | До 190 | До 320 | |||

| Легкая | До 35 | До 45 | До 160 | До 180 | До 300 | |||

Разборку резьбовых соединений производят с помощью ручного и механизированного инструмента. В первом случае используют гаечные ключи (рожковые, торцовые, накидные, коловоротные, трещеточные и др.), отвертки, шпильковерты и\др.

Применение механизированных инструментов (гайковертов, шуруповертов, шпильковертов) в несколько раз повышает производительность труда и улучшает его условия. По типу привода их разделяют на электрические, пневматические и гидравлические, а по конструкции − без фиксированного крутящего момента, с самоостановом двигателя в конце затяжки PC, с механизмом ударного действия, одношпиндельные и многошпиндельные.

Пневматические инструменты по сравнению с другими имеют меньшие массу и реактивный момент, но обладают низкими долговечностью и КПД (7...11%), создают высокий уровень шума и вибрации.

Машины без фиксированного крутящего момента применяют редко. Машины с регулируемой муфтой позволяют устанавливать заданный крутящий момент. Гайковерты ударного действия имеют меньшую массу и малый реактивный момент по сравнению с таковыми вращательного действия. Их момент затяжки зависит от продолжительности работы, и для обеспечения нужного крутящего момента необходимо регулировать ее. Основные технические характеристики наиболее распространенных гайковертов представлены в таблицах 4.8, 4.9, 4.10.

Таблица 4.8

Техническая характеристика электрических редкоударных гайковертов

| Показатели | ИЭ3112* | ИЭ3115А* | ИЭ3115* |

| Диаметр резьбы для классов прочности, мм: | |||

| 3.6...6,6 | 24...48 | 13...30 | 18...30 |

| 6,8...14,9 | 18...27 | 12...20 | 12...20 |

| Наибольший крутящий момент, Нм | 700-1 | ||

| Полезная мощность, Вт | |||

| Переменный ток | Трехфазный | Однофазный | Трехфазный |

| Напряжение, В | |||

| Частота тока, Гц | |||

| Масса (без сменных торцевых головок и кабеля), кг | 12,5 |

*Реверсивного исполнения.

Таблица 4.9

Техническая характеристика гайковертов с высокой

частотой ударов

| Показатели | ИЭ3113 | ИЭ3114А | ИЭ3116 | ИЭ3117 |

| Наибольший диаметр резьбы, мм | ||||

| Крутящий момент за 3 с, Нм | 6,3 | 6,3 | ||

| Полезная мощность, Вт | ||||

| Переменный ток | Однофазный | Трехфазный | Однофазный | Трехфазный |

| Напряжение, В | ||||

| Частота тока, Гц | ||||

| Масса (без сменных и торцевых головок и кабеля), кг | 3,5 | 3,5 | 3,5 | 3,5 |

Таблица 4.10

Техническая характеристика ударных пневматических гайковертов

| Показатели | ИП3111 | ИП3112А | ИП3113 | ИП3106 | ИП3205 | ИП3207 |

| Наибольший диаметр резьбы, мм | ||||||

| Наибольший крутящий момент, Н м | 800' 1250 1500 | 800* 1250 1500 | ||||

| Расход сжатого воздуха, м3/мин | 0,7 | 0,97 | 0,9 | 0,7 | ||

| Рабочее давление воздуха, МПа | 0,5 | 0,5 | 0,5 | 0,5 | 0,5 | 0,5 |

| Масса (без сменной торцевой головки), кг | 1,9 | 2,2 | 9,5 | 2,6 |

*Регулируемый.

Разборка прессовых соединений.Трудоемкость этих работ составляет 20...25% от общего объема разборочных. Усилия распрессовки часто значительно превосходят теоретически необходимые, особенно при наличии коррозии соединения. Для разборки прессовых соединений (ПС) применяют съемники, прессы, стенды и приспособления. Они бывают специальные (для снятия определенной детали) и универсальные, ручные и приводные, механические, пневматические, гидравлические и т.д., стационарные и переносные.

Механические и пневматические съемники и приспособления применяют для разборки соединений, не требующих значительных усилий. При больших усилиях ПС разбирают с помощью гидравлических стендов и прессов.

Съемники действуют по принципу захвата снимаемой детали и упора в нее (рис. 4.2). Применяемые при ремонте машин гидравлические стенды и прессы имеют ряд недостатков: малое давление (10...20 МПа), высокие материалоемкость и энергоемкость и др.

ГОСНИТИ разработан комплект гидрофицированного инструмента высокого давления (до 80 МПа), состоящий из универсальной переносной гидравлической станции, наборов исполнительных механизмов (гидроцилиндров) широкого диапазона усилий (от 1 до 20 т) и набора рабочих органов (съемников, захватов и т.д.).

Универсальная гидравлическая станция ОР-12516-ГОСНИТИ с электрическим приводом состоит из масляного бака, двухпоточного насоса, гидравлической панели, крана управления, электрооборудования и аварийного клапана.

Рис. 4.2. Схема применения съемников: а − с лапками для захвата детали при выпрессовке; б − с лапками, закрепленными на детали для выпрессовки; в − для выталкивания детали; г − для вытаскивания детали

Техническая характеристика ОР-12516-ГОСНИТИ

| Подача, л/мин: | |

| ступени низкого давления | |

| высокого | 1,5 |

| Рабочее давление, МПа | 70±2 |

| Мощность, кВт | 1,5 |

| Вместимость бака, л | |

| Масса, кг |

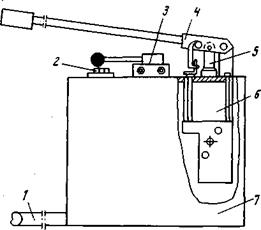

Для ремонта машин и оборудования на месте их установки (в цехе полевых условиях) разработана переносная гидравлическая станция высокого давления с ручным приводом ОР-12565-ГОСНИТИ (рис. 4.3).

Техническая характеристика ОР-12565-ГОСНИТИ

| Рабочее давление, МПа | |

| Подача насоса, см3/ход | |

| Вместимость бака, л | |

| Габаритные размеры, мм | 800x220x300 |

| Масса, кг |

Использование различных комбинаций рабочих органов гидрофицированного инструмента позволяет увеличить производительность труда на разборочно-сборочных работах на 25...30%.

Съемники, прессы и другое оборудование подбирают по усилию распрессовки с коэффициентом запаса 1,5. .2. Усилие распрессовки обычно больше чем запрессовки на 20. .30% и приближенно определяется по формуле

где РР – усилие распрессовки, кН;

d. – наружный диаметр охватывающей детали (ступицы), мм;

d – номинальный диаметр соединения, мм;

N – натяг в соединении, мм;

L – длина запрессовки (ступицы), мм;

Кр – коэффициент, равный для стали 7,5,чугуна – 4.3.

Ориентировочно это усилие определяют из выражений Рр – 26NL – для стального вала и стальной ступицы, Рр = 15NL – для стального вала и чугунной ступицы.

Рис 4.3. Гидростанция высокого давления е ручным приводом: 1 − опора; 2 − заливной патрубок; 3 − кран управления; 4 − рукоятка; 5 − плунжер; 6 − насос высокого давления; 7 − масляный бак

Дефектация деталей

Дефектация − это оценка технического состояния детали с целью определения пригодности ее к дальнейшей работе или необходимости восстановления. При этом руководствуются техническими требованиями на ремонт оборудования каждого вида, в которых указаны краткая характеристика и возможные дефекты деталей, нормальные и допустимые размеры, другие параметры, а также применяемые средства контроля. При отсутствии технических требований руководствуются инструкциями по эксплуатации оборудования и другими документами.

Нормальными называют размеры и другие параметры, соответствующие рабочим чертежам, допустимыми − при которых остаточный ресурс детали не меньше межремонтного ресурса агрегата, и она может быть поставлена на него без восстановления с гарантией удовлетворительной работы до очередного ремонта.

Контролируют обычно только те размеры и параметры, которые могут изменяться при эксплуатации машины. При этом сравнивают фактические значения параметров с их допустимыми значениями. Детали сортируют на пять групп и маркирует краской соответствующего цвета: годные – зеленым, годные в соединении V: новыми – желтым, подлежащие восстановлению на данном предприятии – белым, на специализированном ремонтном – синим, негодные (утиль) – красным.

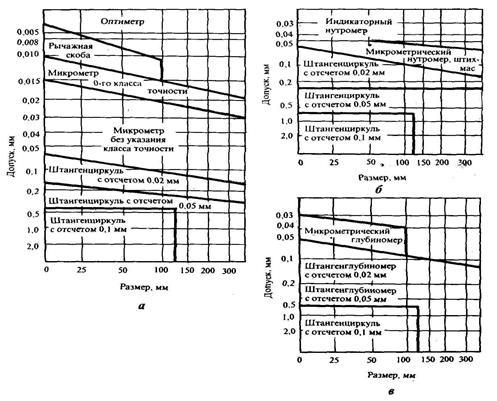

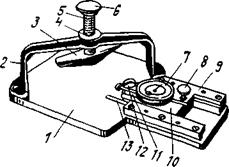

При дефектации деталей технологического оборудования применяют обычно универсальный измерительный инструмент и специальные приборы. При выборе средства измерения необходимо учитывать его метрологические характеристики (цена и интервал деления шкалы, погрешность и пределы измерения и т.д.), а также допустимую погрешность измерения, которая связана с точностью (допуском) изготовления измеряемого элемента детали. На рис. 4,4 приведена номограмма для выбора средства измерения в зависимости от размера и точности (допуска) изготовления элемента детали. Ряд параметров ремонтируемых соединений и деталей дефектуют с помощью универсальных и специальных приборов. Например, при дефектации радиальных подшипников качения определяют радиальный зазор прибором КИ-1223 (рис. 4.5). Подшипник укладывают торцевой частью на плиту и прижимают конусом. Каретку с индикатором перемещают до соприкосновения его ножки с наружной обоймой подшипника так, чтобы стрелка индикатора повернулась на один-два оборота. В таком положении каретку закрепляют винтовым зажимом. Наружное кольцо подшипника перемещают вдоль оси ножки индикатора сначала в одну сторону, затем в противоположную. По отклонению стрелки индикатора определяют радиальный зазор в подшипнике. Если он выше допустимого, то подшипник бракуют.

Рис. 4.4. Номограммы для выбора средств измерения: а − валов; б − отверстий; в – глубин

Рис. 4.5. Прибор КИ-1223 для измерения радиального зазора в подшипниках качения: 1 − плита; 2 − мост; 3 − корпус; 4 − втулка; 5 − винт; 6 − головка; 7 − индикатор; 8 − винтовой зажим; 9 − направляющие; 10 − каретка; 11 − планка; 12 − винт; 13 − прямоугольный паз

Дефекты пружин устанавливают осмотром и измерением упругости с помощью приборов МИП-ЮОМ, МИП-10 и других, измеряя усилие, которое нужно приложить к пружине для сжатия (растяжения) ее до длины в рабочем состоянии. Если усилие меньше допустимого, то пружину бракуют.

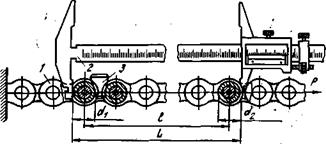

Дефектацию втулочно-роликовых цепей выполняют с помощью штангенциркуля (рис. 4.6) или приспособлений КИ-1854, КИ-16364 и др. При этом измеряют длину 20 звеньев цепи, предварительно растянутой с усилием 200 Н.

Длина измеряемого участка равна

где L — показания штангенциркуля, мм;

d1 и d2— диаметры крайних роликов, мм.

Если средний шаг больше допустимого, то цель либо ремонтируют, либо выбраковывают.

Параллельность осей валов и отверстий, перпендикулярность плоскостей и осей и другие пространственные параметры деталей определяют с помощью индикаторных приспособлений и оправок.

Рис. 4.6. Измерение среднего шага цепи: 1 − цепь; 2 − штангенциркуль; 3 − клин; d,, d2 − диаметры крайних роликов; l − длина измеряемого участка цепи; L – показания штангенциркуля; Р − нагрузка

При дефектации корпусных деталей, емкостей и других сложных деталей определяют их герметичность, наличие трещин, различных невидимых дефектов. Для этого используют методы остукивания, гидравлический, пневматический, капиллярный, магнитный и т.д.

Гидравлический и пневматический методы применяют для контроля герметичности полых деталей (баков, радиаторов и т.д.). При этом в полость нагнетают, например, воду под давлением 0,3−0,5 МПа и выдерживают 3,5 мин. Течь воды и падение давления указывают на наличие трещин и других повреждений.

Из капиллярных наиболее прост цветной способ: очищенную деталь смачивают в течение 10. .30 мин керосином и вытирают досуха. Затем на поверхность наносят тонкий слой мела. После высыхания меловой обмазки керосин, выходя из трещины (капилляра), смачивает и окрашивает обмазку, показывая дефект.

При магнитном способе деталь намагничивают дефектоскопом (типа МК, МД, ПМД и т.д.) и посыпают мелким железным порошком. В месте трещины порошок скапливается и по нему определяют ее границы. Так проверяют, например, коленчатые валы компрессоров, двигателей.

Комплектование деталей включает в себя сортирование, подбор для сборки соединений в соответствии с техническими требованиями, комплектование по номенклатуре и числу в соответствии с принадлежностью к агрегатам и узлам, раскладку в тару, доставку комплектов на место сборки.

При ремонте технологического оборудования на перерабатывающих предприятиях применяют, как правило, штучный подбор, который заключается в том, что к одной детали с каким-то размером подбирают вторую деталь соединения исходя из допустимого при их сборке зазора или натяга.

Селективный (групповой) подбор применяю! на специализированных ремонтных предприятиях. Сущность его в том, чго соединяемые детали после обработки и контроля предварительно соршрукн на размерные группы, клеймят или помечают красками. При сборке соединении используют летали одной группы.

Дата добавления: 2016-12-08; просмотров: 53725;