Очистка выбросов от пыли и аэрозолей

В процессах пылеулавливания существенное значение имеют размеры частиц пыли, их плотность, заряд, удельное сопротивление, адгезионные свойства, смачиваемость и т. п.

По размеру твердых частиц выделяют следующие виды пыли:

- более 10 мкм;

- 0,25–10 мкм;

- 0,01–0,25 мкм;

- менее 0,01 мкм.

Эффективность пылеулавливания мелких частиц меньше – 50–80%, крупных больше – 90–99,9%.

Различают два типа пылеуловителей: сухие и мокрые. Сухим путем пыль улавливают пылеосадительные камеры, циклоны, вихревые циклоны, электрофильтры и др. Для очистки от пыли мокрым способом применяют пенные аппараты, скрубберы Вентури и др.

Сухие пылеуловители, пылеосадительные камеры. Это наиболее простейшие аппараты, использующие для осаждения пыли поле гравитации, а при установке перегородок – инерционное поле. Эффективность улавливания пыли размером более 25 мкм – 50–80%. Для очистки горячих дымовых газов от пыли с размером более 20 мкм при температуре 450–600°С используются жалюзные пылеотделители. В них отделение пыли от основного потока газа происходит за счет инерционных сил, возникающих при резком повороте очищаемого газового потока, когда он проходит через жалюзи решетки. Эффективность очистки достигает 80%.

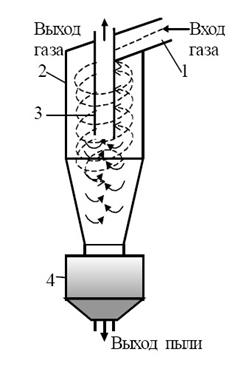

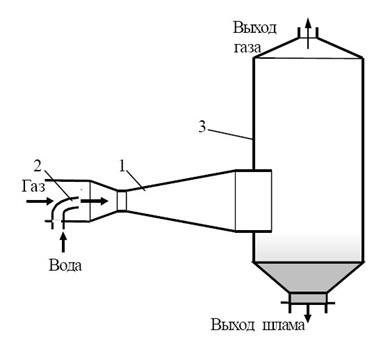

На рисунках 14 и 15 показаны схемы циклона (греч. kyklon – вращающийся) и скруббера (англ. scrub – cкрести) Вентури соответственно для сухого и мокрого способов пылеулавливания.

Циклоны – основной вид аппаратов для улавливания пыли, которые для ее осаждения используют центробежное поле. В циклон газовый поток вводится через патрубок – 1 по касательной к внутренней поверхности корпуса циклона – 2 (рис. 14). Поток совершает вращательно-поступательное движение вдоль корпуса к бункеру – 4. Частицы пыли под действием центробежной силы обра-зуют на стенке циклона пылевой слой, который осыпается и попадает в бункер. Газовый поток, освободившись от пыли, образует вихрь и через трубу – 3 покидает циклон. Бункер при его накоплении периодически разгружается от пыли.

Избыточное давление газов, поступающих в циклон, не должно превышать 2500 Па, температура – не выше 400°С. Допустимая входная концентрация слабо слипающейся пыли – около 1000 г/м3, среднеслипающейся – до 250 г/м3. Эффективность очистки газов от пыли более 5 мкм в цилиндрических циклонах 80–90%. Обычно их используют для предварительной очистки газов перед электрофильтрами и фильтрами. При очистке больших объемов газов применяют батареи, состоящие из необходимого числа параллельно установленных циклонов.

|

|

| Рис. 14. Циклон для сухой очистки воздуха от пыли: 1 – патрубок для ввода газа; 2 – корпус; 3 – выходная труба; 4 – бункер | Рис. 15. Скруббер Вентури для мокрой очистки газа от пыли: 1 – сопло Вентури; 2 – форсунки для ввода жидкости; 3 – каплеуловитель |

Ротационные пылеуловители – аппараты центробежного действия типа вентиляторов особой конструкции. Их используют для очистки газов от пыли с размером частиц более 5 мкм. Они обладают большой компактностью. Более перспективной модификацией являются противопроточные ротационные пылеотделители. Их размеры в 3–4 раза меньше, чем у циклонов, а энергозатраты меньше на 20–40%. Однако сложность конструкции и процесса эксплуатации затрудняет их широкое распространение.

Вихревые пылеуловители. Это тоже аппараты центробежного действия, которые в качестве завихрителя газовых потоков используют наклонные сопла или лопатки. Они способны очищать большие объемы газов от тонких фракций пыли, меньше 3–5 мкм. Эффективность очистки достигает 99%. Она мало зависит от содержания пыли в пределах до 300 г/м3.

Электрофильтры. Они представляют собой устройства с набором трубчатых осадительных, положительно заряженных электродов (анодов), внутри которых по их осевому центру распо-ложены тонкие стержни (струны) коронирующих, отрицательно заряженных электродов (катодов). Между этими электродами, представляющими цилиндрический электрический конденсатор, источником постоянного тока создается электрическое поле высокой на-пряженности, до 50–300 кВ/м. В этом сильном электрическом поле при столкновении заряженных частиц с молекулами происходит ударная ионизация газа. Однако до пробоя газа напряженность поля не повышают, т.е. создают условия для коронного разряда в газе. Аэрозольные частицы, поступающие в зону между катодом и анодом, адсорбируют образующие ионы, приобретают электрический заряд и движутся к электроду с противоположным зарядом. Так как площадь стержня (катода) значительно меньше площади трубки, плотность тока у катода будет значительно больше, чем у анода. Коронный разряд преимущественно локализуется у катода. Это приводит к значительно большему разряду катионов и образованию отрицательно заряженных аэрозольных частиц. Поэтому примеси в основном движутся к аноду и осаждаются на нем. Отсюда понятны названия: коронирующий и осадительный электроды.

При пропускании газа и примесей через электрофильтр скорость их потока обычно задают в пределах от 0,5 до 2 м/с. Скорость движения заряженных частиц к электродам зависит от их размера, заряда и напряженности электрического поля. При напряженности поля 150 кВ/м она составляет от 0,01 до 0,1 м/с для частиц с диаметром соответственно от 1 до 30 мкм. На электродах хорошо оса-ждаются и затем легко удаляются встряхиванием пыли с удельным сопротивлением от 104 до 1010 Ом·см. При меньших его значениях частицы пыли легко разряжаются на электроде, перезаряжаются и возвращаются обратно в газовый поток. Пыли с удельным сопротивлением более 1010 Ом·см медленно разряжаются на электродах, препятствуют осаждению новых частиц и улавливаются труднее всего. В этом случае используют увлажнение газа.

Электрофильтры используются для тонкой очистки газов от пыли и тумана. Сухие электрофильтры имеют производительность от 30 до 1000 м3/ч. Они способны очищать газы с эффективностью до 99,9% при содержании пыли до 60 г/м3 и температуре газа до 250°С.

Фильтры. Их конструкции различны. Однако у всех фильтров основным элементом является пористая перегородка – фильтроэлемент. По виду материала перегородки различают: зернистые, гибкие, полужесткие, жесткие фильтры.

Зернистые фильтры из гравия, кокса, песка используют для очистки газов от крупных фракций пыли, создаваемых дробилками, грохотами, мельницами и др. Эффективность очистки – до 99,9%.

Гибкие пористые фильтроэлементы – это ткани, войлоки, губчатая резина, пенополиуретан. Ткани и войлоки чаще всего из-готавливают из синтетических волокон, стеклянных нитей, получая такие ткани, как нитрон, лавсан, хлорин, стеклоткань. Их широко используют для тонкой очистки газов с исходным содержанием пыли 20–50 г/м3. Эффективность очистки – 97–99%.

Жесткие фильтроэлементы изготавливают из пористой керамики и пористых металлов. Они незаменимы при очистке от примесей горячих и, агрессивных газов.

Полужесткие фильтры типа вязаных металлических сеток, прессованных спиралей и стружек из нержавеющей стали, латуни, никеля применяют для очистки горячих газов с температурой до 500°С от пыли с размером частиц более 15 мкм и начальной концентрацией до 50 г/м3.

Процесс фильтрования заключается в осаждении дисперсных частиц на поверхности пор фильтроэлемента. Осаждение происходит в результате эффекта касания, диффузионного, инерционного, гравитационного процесса, кулоновского взаимодействия заряженных частиц. Последнее характерно для нашедших в настоящее время широкое применение фильтров Петрянова из перхлорвиниловых волокон (ФПП). Такие ультратонкие волокна несут на своей поверхности заряды, что позволяет в начальной стадии фильтрования достигать очень высокой эффективности очистки газов от аэрозолей, до 99,99% при скорости фильтрации 0,01 м/с и диаметре частиц 0,34 мкм. Эти фильтры используют для очистки воздуха от радиоактивных аэрозолей. После нейтрализации заряда эффективность очистки снижается до 90%.

Если размер частиц больше размера пор, то наблюдается ситовой эффект с образованием слоя осадка. Этот эффект, а также постепенное закупоривание пор оседающими частицами увеличивают сопротивление фильтроэлемента и эффективность очистки, но снижает ее производительность. Поэтому фильтроэлементы периодически регенерируют.

Конструкции фильтров: рукавные, рулонные, рамочные.

Рукавные фильтры наиболее широко применяются для сухой очистки газовых выбросов. В цилиндрическом корпусе с конусным дном рукава из ткани или войлока крепятся к отверстиям нижней перегородки и к заглушкам верхней перегородки. Запыленный газ, подаваемый снизу через отверстия нижней перегородки, поступает в рукава, фильтруется и через межрукавное пространство и отвер-стия верхней перегородки выводится из аппарата. Регенерацию фильтра производят после его отключения от системы очистки путем встряхивания рукавов специальным устройством (пыль собирается в конусном дне) и обратной продувкой их сжатым газом. Допустимая концентрация пыли на входе в рукавный фильтр 20 г/м3, наибольшая температура газов – 130°С для рукавов из лавсана и 230°С – для стеклоткани, производительность – до 50 м3/ч, эф-фективность очистки – около 98%.

Мокрые пылеуловители. Аппараты мокрой очистки газов характеризуются высокой эффективностью тонкой очистки мелких пылей (0,3–1 мкм), а также возможностью очистки от пыли горячих и взрывоопасных газов. Они работают, используя осаждение частиц пыли на поверхности капель или пленки жидкости. При этом действуют силы инерции, броуновского движения, диффузии, происходит взаимодействие заряженных частиц, конденсация, испарение и т.п. Важным фактором является смачиваемость частиц жидкостью.

По конструкции мокрые пылеуловители разделяют на скрубберы Вентури, форсуночные и центробежные скрубберы, на аппараты ударно-инерционные, барботажно-пенные и др.

Скруббер Вентури (рис. 15). Основная часть этого скруббера – сопло Вентури – 1, в сужающуюся часть которого вводится запыленный газ, а через центробежные форсунки – 2 распыляется вода. При этом происходит разгон газа от входной скорости в 15–20 м/с до скорости 30–200 м/с в узком сечении сопла. Для эффективной очистки очень важна равномерность распределения капель воды по сечению сопла. В расширяющейся части сопла поток тормозится до скорости 15–20 м/с и подается в каплеуловитель – 3 – прямоточный циклон. Расход воды: 0,1–6 л/м3. Скрубберы Вентури обеспечивают высокую эффективность очистки (до 99,9%) от аэрозолей со средним размером частиц 1–2 мкм при их начальной концентрации до 100 г/м3. Производительность скрубберов Вентури – до 80 000 м3/ч.

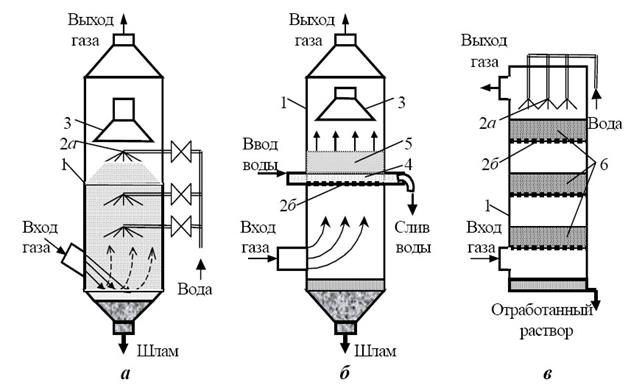

Форсуночные и центробежные скрубберы эффективно улавливают частицы размером более 10–20 мкм. В них газовый по-ток направляется под углом на зеркало воды, выступающей над поверхностью шлама (рис. 16а). Крупные частицы оседают в воде, а мелкая пыль с газовым потоком поднимается вверх навстречу дождевому потоку, создаваемому форсунками – 2а или пленке воды, подаваемой через сопла в центробежном скруббере.

|

| Рис. 16. Форсуночный скруббер (а), барботажно-пенный пылеуловитель (б), орошаемая противопроточная насадочная башня (в): 1 – корпус; 2а – форсунки; 2б – решетка; 3 – брызгоуловитель; 4 – вода; 5 – пена; 6 – насадка |

Удельный расход воды в форсуночных скрубберах составляет 3–6 л/м3, скорость движения потока газа – 0,7–1,5 м/с, эффективность очистки доменного газа – 60–70%. В центробежных скрубберах при запыленности газа пылью до 20 г/м3 удельный расход воды составляет 0,09–0,18 л/м3, эффективность очистки при скорости газа 15–20 м/с – от 80 до 98%.

Барботажно-пенные пылеуловители (рис. 16б). В них газ на очистку поступает под горизонтальную решетку – 2б, затем проходит через отверстия в решетке и слой жидкости – 4 и пены – 5. При скорости газа до 1 м/с наблюдается барботажный режим очистки. При росте скорости до 2–2,5 м/с возникает пенный слой над жидкостью. Это приводит к повышению эффективности очистки, но также растет унос брызг из аппарата. Эффективность очистки газа от мелкой пыли достигает 95–96% при удельном расходе воды 0,4–0,5 л/м3.

Туманоуловители. Их используют для очистки воздуха от туманов кислот, щелочей, масел и других жидкостей. Туманы улавливают волокнистыми фильтрами, на поверхности пор кото-рых осаждаются капли и затем жидкость стекает под действием сил тяготения. В качестве материала применяется стекловолокно с диаметром волокон от 7 до 30 мкм или полимерные волокна (лав сан, полипропилен) диаметром от 12 до 40 мкм. В низкоскоростных туманоуловителях, со скоростью движения газа менее 0,15 м/с, преобладает механизм диффузионного осаждения капель, а в высокоскоростных (2–2,5 м/с) действуют инерционные силы.

Для низкоскоростного туманоуловителя используют трубчатые фильтрующие элементы. Их формируют (набирают) из волокнистых материалов в зазоре шириной 5–15 см между двумя сетчатыми цилиндрами, диаметры которых отличаются на 10–30 см. Эти элементы, в отличие от рукавных фильтров, с одного конца крепятся вертикально к отверстиям верхней перегородки цилинд-рического аппарата, а нижние концы через трубчатые гидрозатворы погружаются в стаканы с конденсированной жидкостью. Туман, проходя с наружной стороны цилиндра во внутреннюю полость, задерживает капли. Образующаяся из них жидкость стекает в стакан. Эффективность очистки частиц размером менее 3 мкм 99,9%.

Высокоскоростные туманоуловители имеют меньшие размеры и обеспечивают эффективность очистки в 90–98%. Для очистки воздуха ванн хромирования от тумана и брызг хромовой и серной кислоты с температурой до 90°С разработана конструкция фильтра с волокнами из полипропилена: ФВГ-Т. Его производительность 3 500–80 000 м3/ч, эффективность очистки – 96–99%.

Дата добавления: 2016-10-17; просмотров: 1940;