ГАЗООЧИСТКА ДОМЕННИХ ПЕЧЕЙ

|

Стічні води, що утворюються у процесі очистки газу характеризуються високою концентрацією завислих речовин. У самому скрубері находячись під тиском (2-3 атм) стічні води насичуються вуглекислотою, яка потрапляє з газу, який очищається. При тиску в скрубері до 2,5 атм. на стінках скруберу утворюються щільні карбонатні відкладення відповідно до реакції вуглекислотної рівноваги. Чим вище тиск у скрубері, тим більше CO2 розчиняється у воді. Надлишкова вуглекислота сприяє підкисленню води та придає їй агресивні властивості, тобто схильність до корозії. При підвищенні тиску до 3 атм і більше відбувається розчинення карбонатних відкладень, що утворилися, і вода стає агресивною стосовно металу. Коли стічні води виходять зі скрубера, надлишкова вуглекислота злетучується і стічні води, що утворюються вже не володіють агресивними властивостями по відношенню до металу, а характеризуються наявністю бікарбонатної лужності (HCO3). При цьому у скрубері вода має кислу реакцію (рН=6,5), а після скруберу лужну реакцію (рН=7-7,5). Таким чином, у скрубери протікає реакція вуглекислотної рівноваги.

Ca(HCO3)  CaCO3

CaCO3  + H2O + CO2

+ H2O + CO2  . (5.1)

. (5.1)

При зсуві реакції вправо, утворюється малорозчинний карбонат кальцію та виникає можливість утворення щільних сольових відкладень на внутрішніх стінках скрубера.

При зсуві реакції вліво, карбонат кальцію, що утворився, розчиняється і у воді утворюється надлишок вуглекислоти CO2, яка може спричинити корозійний знос металу скрубера. Для системи оборотного водопостачання газоочисток доменних печей характерний складний водно-хімічний режим.

Таким чином, виникає динамічна рівновага, яку бажано не порушувати з метою вибухонебезпечності скрубера високого тиску та забезпечення його стабільної роботи.

Охолодження доменних печей.

При охолодженні елементів доменних печей водою відвід тепла здійснюється за рахунок нагріву води, у наслідку чого тимчасова жорсткість розкладається у відповідності з рівнянням вуглекислотної рівноваги з утворенням малорозчинного карбонату кальцію. Карбонат кальцію (CaCO3), що утворюється випадає на теплонавантаженних поверхнях і перешкоджає теплообміну, тобто ефективному охолодженню доменних печей. Оскільки теплопровідність CaCO3 у десятки разів менш ніж теплопровідність металу, охолодження елементів погіршується, що призводить у деяких випадках до виходу їх із строю внаслідок прогару. Витрати охолоджуючої води на 1 доменну піч коливаються від 2 до 3 тис. м3/год. Вода у процесі випаровування тільки нагрівається і не забруднюється механічними або хімічними домішками. Система водяного охолодження доменних печей, як правило, організується по оборотній схемі з підживленням свіжою технічною водою, з продувкою у кількості до 5% від витрати циркулюючої у системі води. При водяному охолодженні доменних печей утворюються умовно чисті стічні води, що несуть тільки термальне забруднення.

Випаровувальне охолодження доменних пічок.

Крім водяного охолодження доменних печей застосовують випаровувальне охолодження. Сутність його полягає у тому, що замість звичайної води для охолодження доменних печей застосовують пароводяну суміш. В порівнянні з водяним охолодженням у випаровульному охолодженні використовується в 60 разів менше води, дякуючи більш інтенсивному відбору тепла. Але при цьому з’являється проблема утворення щільних сольових (карбонатних) відкладень на усіх теплонавантаженних поверхнях. При випаровувальному охолодженні інтенсивність сольових відкладень у сотні разів вище, ніж при водяному охолодженні. У зв’язку з цим система випаровувального охолодження повинна підживлюватись хімічно очищеною або глибоко зм’якшеною водою.

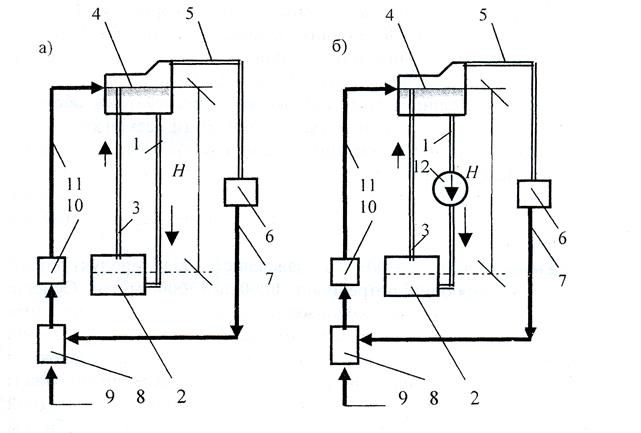

У процесі охолодження теплонавантаженного елементу (рис.6.3) вода випаровується і у вигляді пароводяної суміші піднімається у бак-сепаратор, в якому здійснюється часткова конденсація пару з утворенням води. Вода із бака опускається до теплонавантаженного елементу, тобто відбувається циркуляція води - іноді гравітаційна (природна), а іноді примусова (за допомогою циркуляційного насосу). Вода в системі випаровувального охолодження, звичайно, не повинна мати солей жорсткості та мати корозійних властивостей.

Рис. 6.3 - Схеми випаровувального охолодження металургійних пічок:

а - з природною циркуляцією води; б- із примусовою циркуляцією води; 1- трубопровід охолоджуючої води; 2- піч; 3- трубопровід пароводяної емульсії; 4 - бак-сепаратор пару; 5 - паропровід до споживачів ару; 6 - споживачі пару; 7- трубопровід конденсату пару; 8- хімводоочистка; 9 - подача води з джерела; 10- насосна станція; 11- подача зм'якшеної води; 12 - циркуляційний насос

Грануляція шлаку. Під час плавки чавуна утворюються шлак. Його відводять від доменних печей до грануляційних установок. Грануляція шлаку полягає у перетворенні його з рідкого стану у твердий зернистий матеріал шляхом швидкого охолодження водою. Струми води, що подаються під тиском розбивають шлак на окремі гранули. Стічні води в залежності від складу виплавлюваного чавуна мають кислу або лужну реакцію і містять сірководень, хлориди, сульфати і 300-650 мг/л завислих речовин. Для освітлення стічних вод грануляційних установок застосовуються горизонтальні відстійники. Кислі води нейтралізуються вапном. Вода після очищення у відстійниках повертається знову у виробництво.

Розливальні машини. Рідкий чавун відводять з доменної печі на розливальні машину, яка являє собою транспортер, що рухається і на якому розташовані мульди (форми). По мірі руху мульди, які заповнені чавуном, інтенсивно поливають водою з дірчастих труб для того, щоб до кінця шляху чавун затвердів. Для того, щоб чавун не приставав до мульд, їх перед тим, як заливати оброблюють розчином вапна. Нагріта вода після розливальних машин містить пісок, вапно, окалину та інші завислі речовини. Для хімічного складу цих стічних вод характерна наявність гідратної лужності, що обумовлено застосуванням розчину вапна для обприскування форм (мульди) для розливання чавуна. Після розливальних машин вода напрямляється на відстоювання, після чого знову повертається у цех. Шлам, що осів у відстійниках, частково використовується для стабілізаційної обробки води, а інша частина, що залишилася напрямляється у шламонакопичувачі для зневоднення. Загальна витрата води на розливі 1 т чавуна складає до 4м3, при цьому коло 20% води губиться.

Чавун, який отримують частково використовується для виготовлення виробів, у тому числі каналізаційних труб та арматури. Основна маса чавуну перетворюється у сталь в сталеплавильних печах (мартенівських, конверторних та електросталеплавильних).

Дата добавления: 2016-09-20; просмотров: 1085;