Очистка воздуха от газо- и парообразных загрязнений

Основные виды загрязнений воздуха приведены в лекции 7. Наиболее частые и вредные примеси: оксид углерода CO, диоксид серы SO2, оксиды азота NOх, пары серной кислоты.

Методы очистки воздуха от паро- и газообразных загрязнителей по виду используемых физико-химических процессов делят на пять групп: 1) абсорбционные, 2) адсорбционные, 3) хемосорбционные, 4) термической нейтрализации, 5) каталитического окисления.

Метод абсорбции. Его сущность – поглощение компонентов газовых смесей в объеме жидкого поглотителя (абсорбента). Эффективность абсорбции зависит от растворимости абсорбируемого компонента в абсорбенте, площади поверхности раздела, скорости процессов диффузии, смешения.

К абсорбентам предъявляются следующие основные требования:

- хорошая растворимость парогазовых примесей, которая определяет емкость абсорбента;

- повышенная температура кипения (выше 150°С), что уменьшает потери абсорбента;

- низкая вязкость, которая увеличивает скорость массо- и теплопередачи, перекачивания;

- избирательность при разделении газовых смесей;

- термохимическая устойчивость, что важно в циклических абсорбционных процессах.

Вода как абсорбент применяется тогда, когда растворимость загрязняющего компонента в ней составляет сотни граммов в 1 л воды. Это примеси аммиака, хлористого и фтористого водорода и др. Для улавливания паров воды используют концентрированную серную кислоту, углеводородов – вязкие масла, метана – жидкий азот и т.п.

Аппаратура метода абсорбции аналогична той, которая применяется для мокрой очистки воздуха от пыли: скрубберы Вентури (см. рис. 15), форсуночные скрубберы (см. рис. 16а), барботажно-пенные аппараты (см. рис. 16б), а также противопоточные насадочные башни. В последних (рис. 16в) загрязненный газ входит в нижнюю часть башни, а очищенный выходит из нее через верхнюю часть, куда подается и разбрызгивается абсорбент. Очистка происходит при контакте газа с каплями или с пленками абсорбента, когда он растекается по насадке. Образующийся загрязненный раствор стекает на дно башни и выводится из нее. Далее этот раствор в разомкнутом процессе отправляют в отходы, в циркуляционном процессе регенерируют десорбцией и снова возвращают для абсорбции.

Насадка позволяет значительно увеличить поверхность контакта газа и жидкости. В качестве насадки используют химически инертные тела различной геометрической формы: кольца Рашига, Палля, седла Берля, «Инталокса», розетки Теллера. Материал насадок: керамика, фарфор, пластмассы, металлы. Вместо насадок широко применяют колпачковые тарелки, иногда – перфорированные (дырчатые) пластины-перегодки с множеством мелких отверстий диаметром около 6 мм.

Метод хемосорбции. Он основан на химическом превращении поглощаемых паров и газов в другие, обычно мало летучие или малорастворимые соединения. Например, сероводород можно поглощать щелочным раствором оксисульфомышьяковой соли (реакция А) с последующей регенерацией ее из образующегося продукта реакции окислением кислородом (реакция Б):

А. Na4As2S5O2 + H2S = Na4As2S6O + H2O,

Б. Na4As2S6O + 1/2O2 = Na4As2S5O2 + S2.

В качестве побочного компонента образуется сера – ценное сырье.

Для поглощения оксидов углерода СО2, серы SO2, азота NOx широко используют водные щелочные растворы извести, соды, аммиака.

Аппаратура метода хемосорбции такая же, какая применяется в методе абсорбции. Так, газы травильных ванн, содержащие оксиды азота, пары серной, хлоро- и фторводородной кислот, направляются в форсуночный скруббер, где они нейтрализуются раствором извести. Очищенный газ проходит через центробежный каплеуловитель и выбрасывается наружу. Эффективность очистки от оксидов азота составляет 17–86%, от паров кислот – 95%.

Также используются башни с подвижной насадкой. Они обеспечивают высокую эффективность очистки.

Методы абсорбции и хемосорбции называют мокрыми. Их недостатки:

- понижение температуры выбрасываемых газов, что снижает эффективность их рассеяния;

- образуется большое количество отходов, возникают проблемы их утилизации. Это осложняет и удорожает очистку загрязненных газов.

Метод адсорбции основан на способности поверхности твердых адсорбентов (поглотителей) избирательно поглощать и концентрировать отдельные компоненты газопаровой смеси. Адсорбция может быть физической, промежуточной (активированной) и химической. Достоинство физической адсорбции – обратимость процесса. Это позволяет относительно просто проводить ре-генерацию адсорбента, обычно методом нагрева при повышенной температуре, так как физическая адсорбция сильно снижается с увеличением температуры. Процесс химической адсорбции, как правило, необратим, и регенерировать адсорбент не удается.

В качестве адсорбентов используют мелкодисперсные порошки активированного угля, оксида алюминия, глинозема, силикагеля, цеолитов и т. п. Основным параметром при выборе адсорбента является его адсорбционная способность, т.е. количество вещества, поглощаемое единицей массы адсорбента или площади его поверхности.

Конструктивно адсорберы представляют вертикальные, горизонтальные или кольцевые емкости, заполненные пористым адсорбентом, через который фильтруется поток очищаемого газа. В адсорберах периодического действия адсорбент неподвижен, он периодически регенерируется. Эти адсорберы просты, но представляют большое сопротивление газовому потоку и поэтому требуют больших энергетических затрат. В непрерывных адсорберах адсорбент постоянно движется под действием сил тяжести или в восходящем потоке очищаемого воздуха. Это позволяет полнее использовать поглощающую способность сорбента, упростить эксплуатацию оборудования. Их недостаток – большие потери сорбента, он истирается.

Термическая нейтрализация. Метод основан на способности горючих токсичных газов и паров окисляться кислородом при высокой температуре до менее токсичных продуктов. Достоинства метода: отсутствие шламов и необходимости их переработки, небольшие габариты установок и простота их обслуживания, высокая эффективность обезвреживания при низкой стоимости очистки. Однако нельзя сжигать газы, содержащие, например, галогены, серу, фосфор, так как продукты их окисления токсичнее очищаемых выбросов.

Различают три способа термической нейтрализации газовых выбросов: прямое сжигание в пламени; термическое и каталитическое окисление.

Прямое сжигание ведут при температуре 600–800°С. Это экономически выгодно, когда при сжигании очищаемые газы обеспечивают не менее 50% общей теплоты сгорания. Примеры: сжигание в факеле горелки углеводородов, содержащих токсичные газы (например, HCN); дожигание органических газовых загрязнений лакокрасочных цехов в камере при горении природного газа. В последнем случае время пребывания газа в камере должно быть не менее 0,5–0,7 с; эффективность очистки – 90–99%. Недостаток данного способа – образование оксидов азота при избытке воздуха и высокой температуре пламени (до 1300°С).

Термическое окисление применяют тогда, когда газовые выбросы имеют высокую температуру, а также дефицит кислорода или когда концентрация горючих примесей низка и не обеспечивает теплоту, необходимую для поддержания пламени. При этом время пребывания газа в камере должно составлять 0,3–0,8 с, газ должен хорошо перемешиваться с кислородом воздуха за счет тур-булентного движения, температура при окислении углеводородов должна быть 500–760°С, оксида углерода – 680–800°С. Достоинство способа – относительно низкая температура очистки позволяет избежать образования оксидов азота.

Каталитическое окисление. Этот способ отличается от термического, во-первых, более низкой температурой процесса окисления, 300–400°С, во-вторых, высокой скоростью его протекания, доли секунды, что позволяет значительно уменьшить размеры реактора. Катализаторами могут быть платиновые металлы, оксиды меди, марганца и др. Платиновые металлы, обычно в количестве сотых долей процента от массы катализатора, наносятся на поверхность спиралей, пластин, шариков, изготовленных из нихрома, никеля, оксида алюминия.

Об активности катализатора судят по объемной скорости каталитического процесса w (ч–1), которая представляет отношение объема газа Vg (м3/ч), очищаемого в единицу времени, к объему Vkat (м3), занимаемому катализатором: w = Vg / Vkat. Обычно эффективность очистки в 85–95% достигается при объемной скорости газового потока от 2000 до 60 000 ч–1. Каталитическая активность окисления углеводородов возрастает в следующем ряду: ароматические углеводороды < парафины разветвленного строения < парафины линейного строения < олефины < ацетиленовые углеводороды.

Пример. Катализатор – нихромовая проволока диаметром 0,4–0,5 мм, свитая в спираль диаметром 4–5 мм, с нанесенной пленкой платины и палладия. При температуре 350–450°С и объемной скорости 30–60 тыс. ч–1 он позволяет практически полностью окислять примеси этилена, пропилена, бутана, пропана, ацетальальдегида, метилового, этилового, пропилового и других спиртов, ацетона, бензола, толуола, ксилола и т.п.

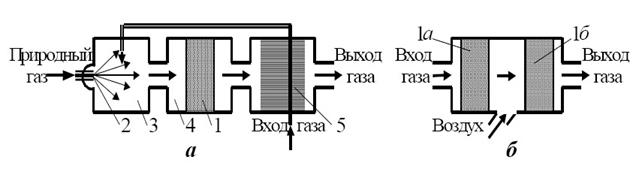

На рисунке 17а приведена схема каталитического реактора для окисления толуола. Воздух, содержащий толуол, сначала подогревается горячими, отходящими газами в рекуператоре 5. Затем он поступает в камеру 3, где подогревается пламенем горелки до 250–350°С. Эта температура оптимальна для каталитического окисления толуола на поверхности катализатора 1 в камере 4. В ка-честве катализатора используется природная марганцевая руда (пиролюзит) в виде гранул размером 2–5 мм, активированных азотно-кислым палладием. При каталитическом окислении толуола кислородом воздуха образуются СО2 и водяные пары. Перед выбросом в атмосферу горячая парогазовая смесь охлаждается в теплообменнике-рекуператоре 5, через который проходит поток входящего в аппарат очищаемого газа.

|

| Рис. 17. Схемы каталитических реактора (а) и нейтрализатора (б): 1 – катализатор; 2 – горелка; 3 – подогреватель; 4 – контактная камера; 5 – рекуператор |

Эффективность очистки составляет 95–98% при объемной скорости процесса 8–10 тыс. ч–1. Расход природного газа – 3,5–4 м3 на 1000 м3 очищаемого воздуха.

Выбор метода очистки газа зависит от следующих факторов: природы и концентрации загрязнителей, требуемой степени очистки, фонового загрязнения окружающей атмосферы, объемов очищаемых газов и их температуры, требуемых финансовых и технических затрат, наличия необходимого оборудования, сорбента, катализатора, природного газа и т.п., возможности утилизации продуктов улавливания и потребности в них.

Дата добавления: 2016-10-17; просмотров: 1273;