ОРГАНИЗАЦИЯ ОБУЧЕНИЯ

2.1. В программе обучения участвуют асе без исключения сотрудники отдела контроля качества. Обучение начальника ОКК и начальника ЛКК осуществляется по программе обучения менеджмента предприятия.

2.2. Применяются следующие формы обучения:

- без отрыва от производства;

- с отрывом от производства;

- заочная форма обучения;

- экстернатура (самостоятельное изучение НД со сдачей экзамена; принимает экзамен создаваемая на предприятии комиссия гаи экзаменационная комиссия обучающей организации).

2.3. Форму обучения определяет начальник ОКК. при необходимости по согласованию с работником.

2.4. Периодичность обучения определяется формой и конкретном планом обучения в соответствии с занимаемой должностью, качеством и степенью усвоения материала на предыдущих стадиях обучения, а также трудовыми показателями. Окончательное решение о периодичности обучения конкретного сотрудника, а также о необходимости экстренного (внеочередного) прохождения курса (цикла), принимает начальник ОКК. при необходимости по согласованию с менеджером по работе с персоналом и конкретным работникам.

2.5. Начальник ОКК. наряду с ООК, обладает правом контроля, проверки и оценки знаний работникам правил ОМР, а также другой нормативной документации а области качества.

2.6. Оценка знаний работника осуществляется путем экзамена, собеседования, анкетирования, тестирования или иной формы контроля (например, по анализу показателей работы, качеству ведения регистрационных записей и т.д.), по усмотрению начальника ОКК и по согласованию с ООК.

2.7. Факт участия работника в программе обучения удостоверяется следующими документами:

- сертификатом, удостоверением, справкой и прочими документами, выдаваемыми обучающими организациями после окончания обучения;

- записью в личной карточке работника в отделе кадров (отделе работы с персоналом) предприятия;

- записью в журнале обучения персонала ОКК.

2.8. По окончании обучения работник может проходить аттестацию в аттестационный комиссии предприятия, которая обладает правом представлять руководству ходатайство о присвоении работнику более высокого (или понижении до более такого) аттестационного разряда (или иной формы идентификации профессиональной пригодности), дающего право на увеличение оплаты труда или иной формы материального или морального поощрении (гаи снижения оплаты труда в случае понижения разряда).

ГРАФИКИ И ПЛАНЫ ОБУЧЕНИЯ

3.1. Графики и планы обучения определяются должностью, квалификацией. стажем и качествам работы (трудовыми показателями).

3.2. В (ОКК существуют 2 графика и плана обучения работников в зависимости от должности и профессиональной подготовки:

- график и план обучения контрольных мастеров;

- график и план обучения персонам лаборатории контроля качества.

3.3. График обучения контрольных мастеров

3.3.1.Без отрыва от производства - 1 раз в квартал (последний вторник каждого

квартала) проведение занятий собственными силами (начальник ОКК) или с

приглашением соответствующих специалистов по рекомендации ООК.

Продолжительность занятия – 2 академических часа; занятия проводятся во

внерабочее время с последующей компенсацией.

Возможно также обучение путем приглашения I раз год

специалистов для проведения цикла занятий на предприятии

продолжительностью I - 2 недели (по согласованию с руководством ООК).

3.3.2.С отрывом от производства - I раз в год путем направления на семинар или цикл обучения по соответствующей программе.

3.3.3.Заочное обучение - по согласованию с соответствующим учебным заведением гаи научным институтом (центра).

3.3.4.Зкстернатура - предусматривает самостоятельное изучение соответствующего материала с последующей сдачей Экзамена (гаи прохождения собеседования или тестирования) комиссии на предприятии или в соответствующем учебном заведении (или научном центре).

3.4. План обучения контрольных мастеров

3.4.1.Включает изучение НД по процедурам входного контроля, операционного контроля, контроля качества готовой продукции, контроля окружающей среды производственных помещений, персонала, СТО, отбору проб, гигиене персонала, исполнению СОП. Предусмотрено изучение изменений к НД, контроль указанных

изменений (Change control), контроль ведения регистрационной

документации с учетом требований GMP и внесенных изменений.

3.4.2.Конкретный план обучения контрольных мастеров указан в приложении 1.

3.5. График обучения персонала лаборатории контроля качества.

3.5.1 Без отрыва от производства - не реже 1 раза в полугодие. Занятия проводятся собственными силами (начальникам ЛКК или по поручению начальника ЛКК квалифицированным сотрудником лаборатории), возможно привлечение соответствующих специалистов.

Продолжительность занятия 2 академических часа. Занятия проводятся во внерабочее время с последующей компенсацией. Далее см. п.п. 3.3.2. - 3.3.4.

3.6. План обучения персонала ЛКК.

3.6.1. План обучения составляет начальник ЛКК и несет ответственность за его выполнение.

В конце года (не позднее 10 числа месяца, следующего за отчетным периодом) начальник ЛКК составляет отчет о проведении обучения персонала ЛКК и предоставляет его начальнику ОКК.

3.6.2.Обучение химиков и лаборантов-химиков ЛКК включает изучение ведения

регистрационных записей с учетам требовании GMP, новых методов анализа

лекарственных средств, субстанций, сырья и материалов, основ валидации

аналитических методик и иных тем, требующих актуализации в соответствии с

требованиями действующей нормативной документации.

3.6.3.Обучение микробиологов и лаборантов-микробиологов включает

изучение ведения регистрационных записей с учетом требований GМР,

методов микробиологического контроля в процессе производства

инфузионных растворов, основ валидации микробиологических методов

анализа и иных тем, требующих актуализации в соответствии с

требованиями действующей нормативной документации.

3.6.4. Конкретный план обучения персонала ЛКК представлен в

приложении 2.

Приложение I

План обучения контрольных мастеров на 2003-2004 г.г.

| п/п | Название темы | 2003 г. |

| 2 | Соблюдение правил GMP - основа обеспечения качества инфузионных растворов Правила и порядок ведения регистрационной документации и оформления заполняемых форм Мониторинг соблюдения персоналом требований программы гигиены персонала и правил GMP Правила и порядок работы с рекламациями. Отзыв продукта с рынка. | январь. апрель июль октябрь |

| ' | 2004 г. | |

| 2 | Порядок проведения контроля параметров воздушной среды в чистых помещениях и методы их измерений Задачи и место контрольных мастеров при проведении валидационных мероприятий Самоинспекция в работе контрольных мастеров, методы и назначение само- и взаимоконтроля Условия и порядок взаимодействия контрольных мастеров с сотрудниками ЛКК и ООК | январь апрель июль октябрь |

Приложение 2

План обучения персонам ЛКК на 2003-2004 гг.

| п/п | Название темы | 2003 г. |

| 1 | Мойка и депирогенизация лабораторной посуды и принадлежностей, используемых в ЛАЛ-тестировании Определение содержания бактериальных эндотоксинов в субстанциях Аналитические процедуры и испытания на входном контроле Обеззараживание отработанных микробиологических материалов | январь апрель июль октябрь |

| 2004 г | ||

| 2 3 | Валидация аналитических методик Метрологическое обеспечение качества готовой продукции Контроль стерильности готовой продукции с использованием Стеритест Компакт Новые инструментальные методы обнаружения и количественного определения недопустимых примесей | январь апрель июль октябрь |

КОНТРОЛЬ ИЗМЕНЕНИЙ

Контроль изменении (Change control) - это формальная процедура прослеживания предполагаемых или актуализированных (введенных в действие) изменений, влияющих на валидированный статус системы, в качестве которой может выступать технологический процесс, производственная или контрольная

процедура, оборудование, инженерная система, информационная(компьютерная) технология и т.д. По умолчанию подразумевается, что изменение может существенным образом сказаться на качестве процесса и (или) продукции или, точнее, должно привести к его улучшению.

С помощью данной процедуры осуществляется прослеживание ошибок, т.е. сохранение базы данных об обнаруженных ошибках (дефектах, несоответствиях), их состоянии (в какой версии и кем исправлены и введены в действие в исправленном варианте) и статусе каждого изменения(когда было введено и сколько времени оставалось актуализированным). Следовательно, контроль изменений представляет собой один из эффективных инструментов обеспечения качества с точки зрения

того, что не остается без внимания ни одна ошибка и предпринимаются эффективные и прослеживаемые меры по ее фиксированию, исправлению и недопущению впредь. Методы контроля изменений должны предусматривать получение

достаточно полных данных, чтобы убедиться, что в измененном

процессе будет производиться продукт требуемого качества в

соответствие c документацией.

5.1. Ответственность.Ответственность за контроль изменений лежит на ООК, где разрабатываются, формулируются, регистрируются и реализуются принципы осуществления данной процедуры. Как правило, эта работа возлагается на бизнес-

аналитика и контролера изменений с привлечением руководителей

производственных, контрольных и иных необходимых подразделений.

Изменение в какую-либо производственную или контрольную процедуру, в оборудование (замена, модернизация или сложный ремонт), алгоритм управления или иное воздействие на систему производства и контроля качества лекарственных

средств вносится в случае, когда в ней возникают (или прогнозируются) отклонения (ошибки, дефекты, несоответствия), выходящие за рамки зоны реагирования. В этом случае реализуется следующая процедура (которая должна быть оформлена на

предприятии в виде ОС, СОПа или иного документа). Лицо, обнаружившее ошибку (несоответствие, дефект), немедленно информирует ООК, которое при необходимости формирует группу расследования. Ниже приводится пример действий при

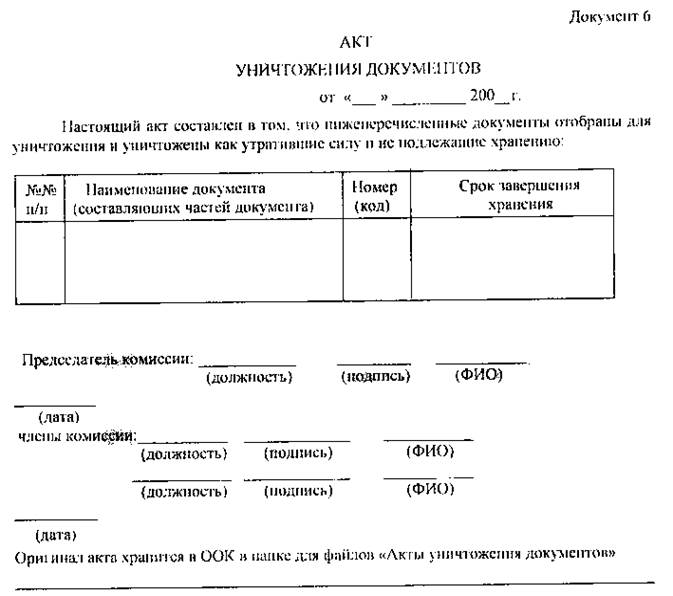

обнаружении несоответствия требованиям спецификации на сырье: субстанцию, активный фармацевтический ингредиент (см. ниже документы 1 - 6). При создании новой версии документа используются формы, приведенные в приложениях Г. Д и Е. Срок действия пересмотренных документов устанавливают с даты их

утверждения. Устаревшие документы изымают из адресов нахождения, идентифицируют штампом коричневого цвета «Архивный документ» (документ 5) и храпят в течение 5 лет у начальника ООК, после чего уничтожают (документ 6).

Под ответственностью при планировании И осуществлении процедуры внесения изменений в первую очередь подразумевается такая организация этой работы, при которой не только квалифицировано определяется, какое именно изменение должно

быть внесено, но и гарантируется, что оно сработает в правильном направлении. Кроме того, должен быть четко определен срок внесения изменений: при острой необходимости эта процедура должна занять минимум времени.

5.2. Система показателей качества.Говоря о контроле изменений, необходимо очертить круг позиций, где таковые возможны:

- качество технологического оборудования, аналитических, испытательных и контрольно-измерительных приборов (КИП):

- качество труда (человеческий фактор):

- качество сырья и других исходных материалов:

- качество продукции (соответствие спецификациям):

- качество параметров окружающей среды (или площадки);

- качество проекта;

- качество технологии;

- качество процедур очистки.

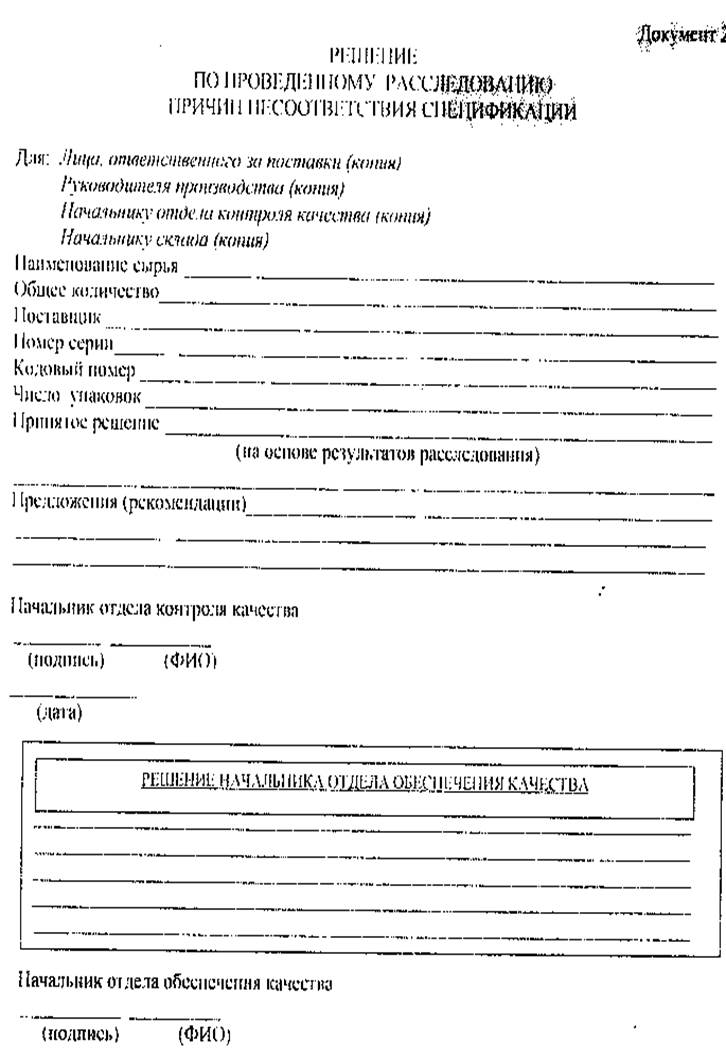

Документ 1

ПРОВЕДЕНИЕ РАССЛЕДОВАНИЯ ПРИЧИН НЕСООТВЕТСТВИЯ

ТРЕБОВАНИЯМ СПЕЦИФИКАЦИИ НА СЫРЬЕ

Проведения расследования причин несоответствия требованиям спецификации

включает следующие действия:

- проведение расследования в отделе контроля качества:

- укрепление (наклеивание) на контейнеры (упаковки) с сырьем ярлыка

«Отбраковано» при подтверждении несоответствия спецификации;

- регистрацию статуса контейнеров |(упаковки) с сырьем В "Карточке складского

учета";

- передачу документов со всеми результатами расследования начальнику отдела

обеспечения качества.

Начальнику отдела обеспечения качества

- принятие решения по проведенному расследованию и проведение, при

необходимости дальнейшего расследования

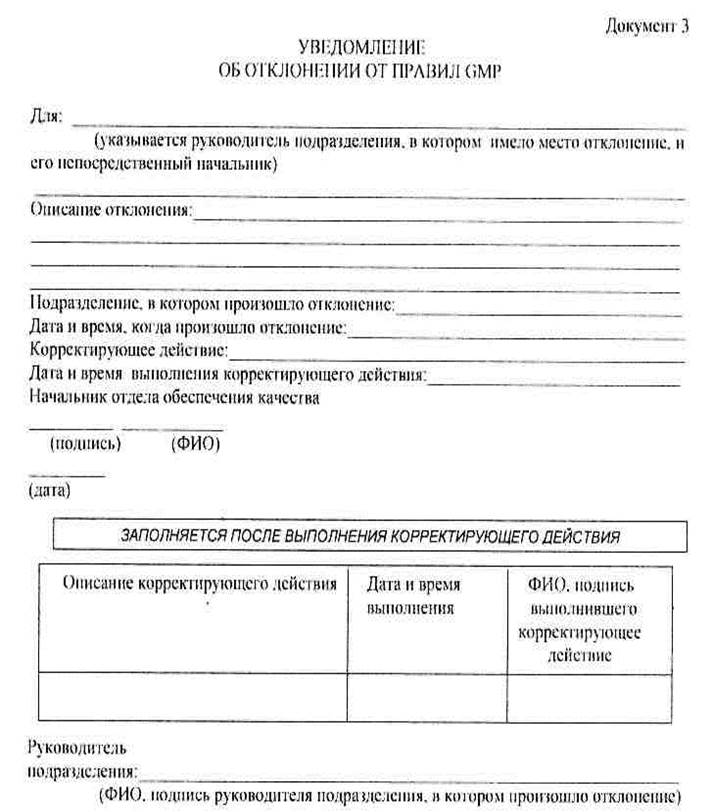

- формирование при необходимости «Уведомления об отклонении от GMP» с

указанием корректирующего действий, даты и времени его проведения.

|

Оригинал Решения и Уведомления хранится в ООК в папке для файлов «Расследование несоответствий»

|

Качество технологического оборудования, аналитических, испытательных и контрольно-измерительных приборов.При составлении стандартных операционных и рабочих инструкций принимаются во внимание результаты аттестации (валидации), проведенной с целью доказательства соответствия параметров критических точек в работе оборудования заданным требованиям. Учету подлежат как результаты аттестации вновь установленного оборудования, так и после внесения в его работу существенных изменений, могущих повлиять на качество продукции. Именно поэтому процедура внесения изменений практически всегда сопровождается процедурой аттестации с целью подтверждения,

что эти изменения не привели к ухудшению показателей работы. В качестве контрольной процедуры проводят периодическую аттестацию действующего оборудования и приборов в процессе его текущей эксплуатации. Периодичность такой аттестации определяется планом валидационных мероприятий.

Качество труда (человеческий фактор). Это один из важнейших и в условиях нашей страны пока слабо детерминируемых факторов, определяющих большинство

дефектов, несоответствий и ошибок. Наиболее надежным способом их минимизации является надлежащим образом выстроенная система непрерывного (т.е. рассчитанного на весь период трудового договора) обучения, аттестации и контроля качества

усвоения знаний путем оценки производственной деятельности работника. Одним из критериев качества труда является бездефектная работа персонала в течение определенного отрезка времени, материально стимулируемая в зависимости от его

продолжительности. Существуют и другие способы мотивации бездефектного труда: чем они разнообразнее и эффективнее, тем выше надежность и конкурентоспособность предприятия.

Повышению надежности рассматриваемого показателя качества способствует также программа (система) само- и взаимоконтроля, а также внутреннего аудита (самоинспекции).

Этой же цели служат профессионально разработанные стандартные операционные и рабочие инструкции. Система контроля изменений нацелена на непрерывное совершенствование всех вышеперечисленных процедур.

Качество сырья и других исходных материалов.Изменения по этим позициям могут иметь место при переходе на сырье и материалы с иными показателями качества (иные или новые ГОСТ. ОСТ, ТУ, ФСП, ФС и т.д.), при смене поставщика или при

внесении им каких-либо изменений в технологию или методы анализа своей продукции. В последнем случае он должен предупредить вас или согласовать с вами указанные изменения.

Качество продукции (соответствие спецификациям). Политика предприятия формулируется, пропагандируется, разъясняется и реализуется прежде всего с целью

позиционирования на фармацевтическом рынке как производителя лекарственных средств, соответствующих требованиям международных стандартов качества, эффективности и безопасности. Выполнение этих требований означает соответствие

спецификациям, разработанным и утвержденным на предприятии. Вот почему очень важно подойти к их составлению и исполнению требований со всей ответственностью и тщательностью, нацеливая коллектив на добросовестное и осознанное отношение к такому, например, постулату политики предприятия в области качества, как

«...выпуск современной номенклатуры лекарственных средств, отвечающих требованиям спецификаций, является главной целью компании «ОРИЕНТФАРМ». средством обеспечения потребителей высококачественной лекарственной продукцией, основой конкурентоспособности и финансового благополучия предприятия, благосостояния всех его работников».

Спецификация - это своего рода внутренний «закон» предприятия, подлежащий неукоснительному исполнению. Тем не менее, и он может быть изменен при необходимости. Такая необходимость возникает при включении в спецификацию нового метода анализа, нового поставщика активного фармацевтического ингредиента, нового штрих-кода и т.д. и т.п. В результате в действие вступает изложенная выше процедура внесения изменений, подлежащая контролю. Поскольку подтверждение

соответствия спецификациям на предприятии представляет собой многоплановый процесс проведения различных контрольных и аналитических процедур и испытаний исходных веществ и материалов, полупродуктов и готовой продукции, статус контроля

изменений может охватывать целый ряд достаточно разнообразных методов и методик. Их отслеживание и мониторинг является важной составляющей деятельности ООК как гаранта реализации политики предприятия на практике.

Качество параметров окружающей среды (или площадки). Контролю подлежат как изменения указанных параметров, вызванные внесением конструктивных или технологических нововведений, так и методов и методик их измерений и испытаний.

Качество проекта.Это обычно первый этап в комплексе работ по аттестации новых помещений и систем. Его цель -подтвердить соответствие проекта требованиям ОМР. После подтверждения соответствия, в процессе функционирования

помещений и систем в их параметры могут быть внесены разнообразные изменения, вызванные сменой номенклатуры выпускаемой продукции, появлением новых материалов (например, более эффективных воздушных фильтров, «чистых» панелей и т.д.), новых установок (например, кондиционеров, шлюзовых устройств

и т.д.) и прочее. В результате в целый ряд документов предприятия - от регламента до стандартной операционной процедуры – будут внесены изменения в соответствии с регистрируемой процедурой их контроля. Соответственно, внесение изменений в помещения и системы приведут к внесению изменений в параметры

окружающей среды, способы и методики их контроля.

Качество технологии.Контроль изменений вполне применим и к технологии - способу получения лекарственного средства. Широчайший диапазон этих способов, в том числе и относящихся к «хай-тэк», высоким технологиям (например, вакуумная

дистилляция, лазерная запайка, препаративная жидкостная хроматография, гранулирование и сушка во взвешенном слое и тысячи других), используемым как при получении активных фармацевтических ингредиентов (субстанций) и фармацевтических вспомогательных веществ, так и готовых лекарственных форм,

предопределяют необходимость внесения на том или ином этапе производства изменений, направленных на совершенствование технологии или устранение несоответствий. Контроль изменений и здесь направлен на постоянное улучшение показателей качества процесса получения лекарственного средства.

Качество процедур очистки.Излишне напоминать важность данного раздела работы на фармацевтическом предприятии. В него вовлечены, наряду с персоналом по санитарной обработке, моющие и дезинфицирующие средства, а также материалы и разнообразные принадлежности («молы» - швабры, ведра, пульверизаторы и др.).

Все эти элементы полежат валидации и могут требовать изменений при необходимости в рамках процедуры контроля изменений.

Все вышеизложенное в рамках системы показателей качества как элементов контроля изменений лежит в основе требований стандарта ИСО 9004:2000, содержащего методические указания и рекомендации по совершенствованию деятельности организации. Это важнейшая задача, решаемая путем формирования на

предприятии системы менеджмента качества.

5.3. Оценка риска.Правила СМР требуют от производителя фармацевтической продукции осуществлять действия, позволяющие быть уверенным, что технологические процессы, основное и вспомогательное оборудование, средства и методы измерений функционируют в соответствии с установленными

требованиями. К этим действиям относятся работы по различным проверкам и испытаниям, называемым верификация, квалификация, аттестация (валидация). Последняя основана на проведении испытаний в реальных производственных условиях с необходимым числом повторений для обеспечения достоверности получаемых результатов. Поэтому она является наиболее сложным и дорогостоящим процессом, требующим привлечения значительных ресурсов предприятия.

Правила ОМР рекомендуют проводить валидацию в первую очередь для критических процессов, под которыми понимаются процессы, оказывающие значительное влияние на конечный результат, то есть на качество, эффективность и безопасность лекарственных средств. Выявление критических процессов производства позволяет именно на них сосредоточить в первую очередь людские и финансовые ресурсы. В результате удается достичь лучших результатов при меньших затратах. Однако правила GМР не содержат метода определения того, какой из процессов является критическим. Такой метод содержит система ХАССП (от англ. ПАССР - Hazard Analysis Critical Control Points, переводимая на русский язык как «анализ опасных факторов в критических контрольных точках производства». Под критической

контрольной точкой понимается любой этап (период) жизненного цикла продукции, от производства или приобретения сырья до получения готовой продукции, се хранения, транспортировки, реализации и применения.

Данная система появилась на Западе для обеспечения и проверки качества производства пищевых продуктов на всех стадиях - от культивирования растений, сбора урожаев (для продуктов растительного происхождения), от выращивания и забоя

скота (для продуктов животного происхождения) до розничной торговли (то есть практически до потребителя). До середины 80-х годов она была засекречена и использовалась только в США (где и была впервые внедрена) компанией Пилсбури –изготовителем высококачественных и безопасных продуктов питания для

космических полетов американских астронавтов. Однако надежность и эффективность применения системы ХАССП оказалась настолько высока, что правительство США приняло решение сделать еедостоянием всей американской пищевой промышленности под девизом «от фермы до столовой вилки» (from farm to fork). В 90-е годы она стала активно внедряться и в других странах. В последние годы FDA США выступила с инициативой распространить систему ХАССП на фармацевтическую

промышленность и сделать ее неотъемлемой частью современной надлежащей производственной практики (сGМР). В настоящее время ХАССП распространилась во всем мире, одобрена специализированными организациями ООН И ЕС, включена в

законы ряда стран. Более того, принципы ХАССП учитываются при подготовке новых стандартов ISO 9000.

В нашей стране работа по принципу ХАССП регламентируется ГОСТ Р 5 I 705.1-2001.

Система ХАССП разрабатывается каждой организацией самостоятельно в соответствии с особенностями технологии ее производства, может перерабатываться и приспосабливаться к изменениям в технологических процессах. В ее основе заложены

семь главных принципов:

1. Определить потенциально опасные факторы производства продуктов на всех этапах, подконтрольных данной компании или предприятию. Оценить вероятность возникновения таких опасных факторов и выработать общие профилактические

меры для их предотвращения и контроля.

2.Определить точки, процедуры, технологические стадии, где жесткий контроль позволит не допустить опасности или свести к разумному минимуму шансы ее возникновения (критические контрольные точки).

3.Установить лимиты и допуски, которые необходимо твердо соблюдать, чтобы ситуация в критических контрольных точках не выходила из-под контроля.

4.Создать систему наблюдения и инспекции в критических контрольных точках при помощи регулярных испытаний, анализов и других разновидностей производстве иного контроля и надзора.

5. Разработать корректирующие действия, предпринимаемые в случаях, когда наблюдение и инспекция свидетельствуют, что в какой-то критический контрольной точке ситуация вышла или вот-вот выйдет из-под контроля.

6. Разработать процедуры проверки для подтверждения того, что система ХАССП действует эффективно.

7.Разработать и поддерживать в рабочем состоянии набор документации, отражающей все процедуры и действия по внедрению и соблюдению перечисленных выше принципов.

Главным достоинством системы ХАССП является наличие надежного метода определения критических контрольных точек, максимально формализованного с помощью так называемого дерева решении - системы вопросов и ответов, позволяющих исключить ошибки при его проведении. Определение критических

контрольных точек является важнейшим из семи вышеперечисленных принципов.

Американский опыт показывает, что внедрение системы ХАССП дает следующие преимущества:

- повышает эффективность работы за счет достижения лучших результатов при затрате меньших ресурсов:

- позволяет осуществить концентрацию внимания и ресурсов предприятия на главном - критических контрольных точках;

- не только выявляет критические процессы, но и управляет ими;

- положительный результат достигается за счет предупредительных мер, а не запоздалых действий;

- гарантирует своевременное получение информации об отклонении процесса и возвращение его в нормативные пределы;

- гарантирует выпуск высококачественной и безопасной продукции;

- обеспечивает наличие документированных доказательств этого;

- обеспечивает экономическую выгоду как за счет экономии ресурсов, так и за счет снижения доли забракованной продукции.

Таким образом, принципы системы ХАССП достаточно просты и подразумевают разумное упорядочение и систематизацию контроля за производством. Кроме того, указанная система поддается аудиту, верификации и валидации, ее соблюдение можно

проверить. ХАССП признана многими страховыми компаниями при начислении платежей - это показатель надежности вашей компании.

Вопросы для самоконтроля

Вопрос 1. Какое определение может быть дано термину контроль изменений?

Вопрос 2. В каких случаях может иметь место контроль изменений?

Вопрос 3. Какую роль играет контроль изменений в документации, определяющей

качество работы технологического оборудования?

Вопрос 4. Какую роль играет контроль изменений в документации, определяющей

качество труда?

Вопрос 5. Какую роль играет контроль изменений в документации, определяющей

качество продукции?

Вопрос 6. Какова цель внесения изменений и их контроля при текущей оценке

качества проекта?

Вопрос 7. В чем специфика контроля изменений при текущей оценке качества

технологии?

Вопрос 8. Какова цель внесения изменений и их контроля при текущей оценке

качества процедур очистки?

Вопрос 9. Что такое критические процессы применительно к производству

лекарственных средств?

Вопрос 10. Содержат ли правила GМР метод определения критического процесса?

Вопрос 11. Какая система дает метод определения критического процесса?

Вопрос 12. Что такое критическая контрольная точка?

Вопрос 13. Сформулируйте 7 главных принципов системы ХАССП?

Вопрос 14, Назовите основные преимущества системы ХАССП.

Вопрос 15. Совместима ли система ХАССП с правилами СМР и стандартами ИСО

9000?

АУДИТ ПОСТАВЩИКОВ

Аудит поставщиков - это проверка помещений, технических средств, документации и продукции, производимой поставщиком, с целью определения их соответствия установленным требованиям качества. На основании его результатов потребитель (вероятный потребитель) продукции поставщика принимает для себя решение: одобрить или отклонить поставщика сырья (субстанций, или

активных фармацевтических ингредиентов), фармацевтических вспомогательных веществ, материалов первичной упаковки, других материалов (например, печатной продукции, вторичной упаковки) и т.д., необходимых для производства лекарственных средств.

В соответствии с п. 5.26 национального стандарта ГОСТ Р 52249-2004 «Правила производства и контроля качества лекарственных средств», «исходные материалы следует закупать только у утвержденных поставщиков (указанных в спецификации)

и, по возможности, непосредственно у производителей этих материалов. Требования к ним должны быть указаны в спецификациях па исходные материалы. утвержденных

производителем лекарственных средств, и согласованы с поставщиком. Все вопросы, связанные с производством и контролем исходных материалов, в т.ч. работу с ними, маркировку, упаковку, порядок предъявления рекламаций и отклонения, следует

согласовывать с производителем и поставщиком». Национальный стандарт также специально подчеркивает, что закупке первичных и печатных упаковочных материалов следует уделять такое же внимание, как и исходному сырью (п. 5.40).

Цель аудита поставщиков одна: обезопасить собственное производство от закупки (поставки) продукции, не соответствующей требованиям качества (спецификаций) хотя бы по одному параметру. При длительной работе с утвержденным

поставщиком целью аудита является подтверждение соответствия его продукции актуализированным требованиям качества (текущим спецификациям). Аудит поставщика обязателен в случае внесения им изменений в технологию, спецификации и т.д., причем в этих случаях он обязан предварительно поставить в известность о

предполагаемых изменениях потребителя своей продукции.

Поскольку основным лицом. несущим юридическую ответственность за качество произведенных лекарственных средств, является предприятие, их выпустившее, оно определяет (в лице начальника ООК) объем и формат аудита поставщиков. Оптимальным следует считать внешний аудит, эквивалентный внутреннему аудиту предприятия производителя лекарственных средств. Однако при долговременной успешной работе с поставщиком объем его аудита по решению начальника ООК

может быть сокращен.

В общем плане в число вопросов, которые должны быть раскрыты при аудите поставщиков, должны быть включены:

- наличие (или отсутствие) лицензии на производство;

- наличие (или отсутствие) системы менеджмента качества, текстуальным эквивалентом которой является руководство по качеству (Quality manual);

- соответствие производства правилам GМР в первую очередь для активных фармацевтических ингредиентов и фармацевтических вспомогательных веществ;

- соответствие производства материалов требованиям стандартов ИСО серии 9000:2000 (российский эквивалент -ГОСТ Р ИСО 9000:2001);

- наличие в штате Уполномоченного лица;

- имелись ли рекламации от потребителей продукции;

- дата проведения последней инспекционной проверки (аудита).

При отсутствии на предприятии поставщика внедренной системы менеджмента качества (чего нельзя исключать) проверке должна быть подвергнута имеющаяся система качества, а именно:

- ее описание в документе «Информация о предприятии» (если эта информация конфиденциальная, с руководством предприятия-поставщика может быть заключено письменное соглашение о конфиденциальности);

- наличие самостоятельного отдела обеспечения качества;

- наличие независимого от производства отдела контроля качества;

- наличие и содержание программы обучения персонала;

- план и результаты аудита поставщиков;

- план и результаты валидационных мероприятий, включая валидацию аналитических методик;

- структура и качество документации;

- спецификации;

- план и результаты самоинспекции:

- внутренний аудит;

- упаковка и маркировка продукции;

- рекламации и порядок работы с ними;

- контроль изменений.

По результатам аудита оформляется соответствующий протокол (приложение Ж).

В 1997 г. был образован Комитет по активным фармацевтическим ингредиентам ЕС со штаб квартирой в Брюсселе, а с 19 декабря 2002 г. в ЕС функционирует Институт соответствия активных фармацевтических ингредиентов расположенный там же, призванные объединить европейских производителей фармацевтических субстанций и предложить программу их аудита в качестве «третьей (независимой) стороны», что значительно облегчило производителям лекарственных средств в ЕС определить свое отношение к ним. Другими словами, полагаясь на заключение АРIC, производители лекарственных средств значительно сократили сроки и объемы аудита

поставщиков активных фармацевтических ингредиентов, что позволило существенно уменьшить расходы по статье «аудит поставщиков», а также ускорило процедуру их одобрения (или отклонения).

Как правило, наиболее предпочтительно иметь проверенного многолетней практикой надежного поставщика, однако у него должен быть не менее надежный дублер на случай непредвиденных или иных обстоятельств. Наличие Комитета по активным фармацевтическим ингредиентам облегчает задачу выбора такого

дублера.

Вопросы для самоконтроля

Вопрос 1. Какое определение может быть дано термину аудит поставщиков?

Вопрос 2. В каких случаях проводится аудит поставщиков?

Вопрос 3. Какое решение может принять для себя производитель лекарственных

средств по результатам аудита поставщиков?

Вопрос 4. Какова цель проведения аудита поставщиков?

Вопрос 5. Какое должностное лицо определяет объем и формат проведения аудита

поставщиков?

Вопрос 6. Какое структурное подразделение предприятия - производителя

лекарственных средств отвечает за аудит поставщиков?

Вопрос 7. Какие вопросы должны быть освещены при аудите поставщиков?

Вопрос 8. В каких случаях аудит поставщиков может проводиться по сокращенной

программе?

Вопрос 9. Для чего необходимо иметь поставщика – дублера.

Дата добавления: 2016-09-20; просмотров: 1777;